目前,主要采用合成方法来制造塑料的基本成分——树脂。合成树脂的单体如乙炔、乙烯、丙烯、甲醛、苯,以及催化剂烷基铝等,都是易燃易爆物质;主要生产过程多在高温高压条件下进行;生产装置庞大、复杂,连续性强,任何一处发生事故都可能引起连锁反应。合成树脂生产火灾危险性大,发生火灾后常伴有爆炸、复燃、立体、大面积、多点等形式的燃烧,易造成人员伤亡和财产损失。

(一)合成树脂生产的工艺流程

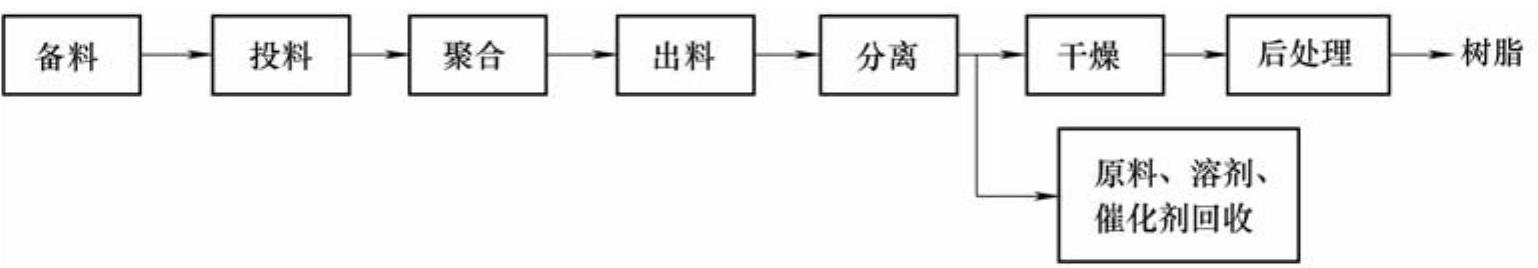

由单体合成树脂工艺流程如图4-5所示。

图4-5 单体合成树脂工艺流程

(二)合成树脂生产的火灾危险性

1.主要原料、产品的火灾危险性

合成树脂生产的原材料、产品大都具有燃烧、爆炸危险性或兼有毒性。以聚氯乙烯和高压聚乙烯为例,生产中的主要物料及主要危险性如下:乙炔、氯乙烯(甲类可燃气体,闪点−78℃,爆炸极限3.8%~31%,有毒)、偶氮二异庚腈(甲类可燃固体,熔点40~70℃,自燃点220℃,常温下及受热和光分解,有毒、易燃)、双-2-乙基己基过氧化二碳酸酯(有机过氧化物,甲类火险。14~18℃开始分解,放出易燃及有毒物质。对温度、振动、摩擦、撞击及接触酸、碱化学品特别敏感,极易分解而引起爆炸)、乙烯(甲类可燃气体,闪点−136℃,爆炸极限2.7%~36%,易燃,遇火星、高温、助燃气体有燃烧爆炸危险)、叔丁基过氧化苯甲酸(甲类有机过氧化物,白色结晶固体,熔点96~99℃。具有氧化、还原双重性质。干品遇火、受震动、摩擦、高热能发生燃烧爆炸。与硫、磷等还原剂和有机物接触能引起燃烧爆炸)。

2.生产过程的火灾危险性

(1)备料 气态原料净化使用吸附方法,其工艺火灾危险性较大,以活性炭作为吸附剂在吸附剂吸附饱和后再生时,活性炭易被氧化着火。解吸时,先用水蒸气解吸,后用热空气干燥,热空气温度应控制在150℃以下,否则可能使炭层氧化自燃;塔内网板固定不牢,塔没有良好接地,网板上炭粒在热空气的气流作用下会因跳动、摩擦,产生静电放电引起燃烧;活性炭颗粒太细的网板部分炭层阻力会很大,加热再生时可能导致局部过热着火。

液态原料净化使用蒸馏方式时,蒸馏系统密闭性能不好时,容易发生跑、冒、滴、漏,可燃气体、易燃液体外溢,遇明火发生燃烧爆炸。

树脂在合成过程中往往要用催化剂,其中应用较广、危险性较大的有烷基铝及其卤化物,如三乙基铝、三异丁基铝、异戊基铝等,这类催化剂在空气中能自燃、遇水易爆炸,其生产过程涉及高压(10~13MPa)加氢反应,危险性较大。

(2)投料 抽送物料过程中,管线内有堵塞,如果用空气吹扫,则会引起燃烧。泵送投料时,如泵没有完全装在储罐液面之下时,空气易进入泵内,开车后泵空转或液体在泵内长时间地循环发热都会引起燃烧爆炸。压缩投料时,输入不合格易燃易爆介质物料易发生爆炸。

(3)聚合 聚合反应器内热量不能及时移去,会引起过热,甚至暴聚,导致冲料或爆破泄压,使易燃物料与空气接触发生分解,造成火灾危险。

(4)出料 固态聚合物采用人工或机械出料时所用的铁器因摩擦、撞击会产生火星。泵送出料时泵的叶轮(铁金属)摩擦会产生火星。

聚合反应完毕后,还有未反应完的单体、溶剂、乳化剂、催化剂、引发剂等,这些物质大多易燃、易爆,如果出料温度、压力过高,出料方式和设备材质选用不当或操作错误,或在物料高速流动时产生静电积聚,都易发生火灾事故。

(5)分离 粉碎、过筛和过滤过程中,往往因机械撞击、摩擦产生火星,或由于物料高速流动产生静电,积聚而放电,引起可燃物料燃烧。此外抽滤系统漏气,空气进入也能形成爆炸性混合物。

(6)干燥 干燥过程中因可燃溶剂的大量挥发,易形成爆炸性混合气体;有的干燥成品呈干粉状,到处飞扬也易与空气形成爆炸性混合物,遇到静电火花、碰撞火花等易爆炸。

(三)合成树脂生产的防火安全措施(https://www.xing528.com)

1.生产过程的防火安全措施

(1)备料 吸附饱和活性炭再生时,热空气温度应控制在150℃以下;吸附塔内网板要固定,并应有良好的接地;多塔并联吸附塔加热再生时,要用盲板与其他塔隔开。

液态原料净化使用蒸馏方式时,蒸馏系统密闭性能要好。停、开车程序要严格,并且应根据物料情况判定停车后是否应往塔内充氮气保护。

以烷基铝为例,催化剂制备的生产厂房、储存场所要独立设置,生产设备要选用合适配件、防止老化,投产前设备内要用高纯氮置换;催化剂储槽要求设置合适的灭火装置,并防止其在空气中自燃;对其散落的残渣,应统一处置。对于其他过氧化物催化剂,还应注意隔热、避酸、轻装轻放等,防止其分解燃烧。

(2)投料 投料前必须弄清所投物料的品名、规格、数量,且应进行复核,严防配比不当,投料错误。反应器装料系数不得超过0.75~0.8,严禁超量投料。

以聚氯乙烯生产为例,氯化氢中的游离氯含量不应超过0.1%,如果游离氯含量过高,乙炔与氯化氢进入混合器时,就会发生剧烈的化学反应,温度升高,有可能引起爆炸。因此,在混合器上应安装温度计,并在生产中注意观察混合器的温度变化情况,一般不宜超过50℃,温升过快、过高时应停止进料。在混合器上还应安装爆破片,在混合器附近的乙炔进料管道上安装阻火器(砂封)。

(3)聚合 聚合反应为了严格控制温度,必须及时转移反应热,有效冷却防止超温和保证搅拌不中断,同时也要密切注意防止聚合物堵塞。

在单体车间、聚合车间,应当设置氮气保护系统。无论在开始操作或操作完毕后,都应当先抽成真空,然后用氮气冲洗设备系统。生产操作不正常或局部发热时,应采取停止加料、紧急冷却、减压充氮等安全措施。此外,在混合器、反应器、聚合釜等重要设备附近,应设置半固定式氮气灭火装置,以备灭火之用。

(4)出料 无论哪种出料方式,都应做到出料要缓慢,压料最好用氮气,不应用压缩空气,严格操作规程,防止摩擦、撞击产生火花,设备做到良好的接地或安装静电导除装置等。

(5)分离 粉碎、过筛机器设备机腔内不应有异物,转动部分使用润滑剂,料块很大时用木锤击碎,以防撞击、摩擦产生火花。机器运转速度要平稳,严禁加速。

如溶剂中含有易燃易爆的催化剂、引发剂时,宜用惰性气体保护。操作物料温度应低于溶剂的沸点。操作岗位要重点设置通风排气装置,以降低厂房内的可燃气体体积分数。

(6)干燥 干燥过程中要防止温度过高。注意停止进料时要同时停止给热风。干燥聚氯乙烯时还要注意当温度超过150~160℃时,聚氯乙烯可能分解产生氯乙烯、氯化氢、乙炔等。干燥后的成品,要待冷却后再送至仓库储存,以防止积热引起自燃。

在干燥系统中,宜在系统的排气管上安装感烟自动报警或差温自动报警装置,以及氮气灭火自动联锁装置;设备要有良好的接地;物料清理时,宜用有色金属或非金属器械;保持捕集器良好有效,防止干粉状成品到处飞扬。

2.建筑防火措施

合成树脂的建筑防火部分必须符合现行GB 50016《建筑设计防火规范》、GB 50160《石油化工企业设计防火规范》等国家规范要求。根据所用的原材料和单体的火灾危险性,聚氯乙烯、聚乙烯和聚苯乙烯生产的主要部位均属甲类生产,厂房应为一、二级耐火等级,最好采用钢筋混凝土框架式结构和局部开敞式结构,并考虑防爆泄压设施和采用防火花地面。单体车间和聚合车间宜隔离设置。有爆炸危险的厂房应有防直击雷、感应雷和雷电波侵入的措施。成品仓库、成品与包装工段设在同一建筑物内时,应用防火墙分隔,建筑物耐火等级不宜低于二级。

3.电气及事故安全装置

聚合生产装置应设控制工艺参数的自动联锁系统,如物料温度与催化剂加入量的连锁装置,聚合釜的压力、温度极限调节报警装置。在有爆炸危险场所,应根据危险程度和易燃易爆危险介质的特点选用防爆电气设备,所有金属生产设备系统均应良好的接地。污水管网系统应设置必要数量的水封井。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。