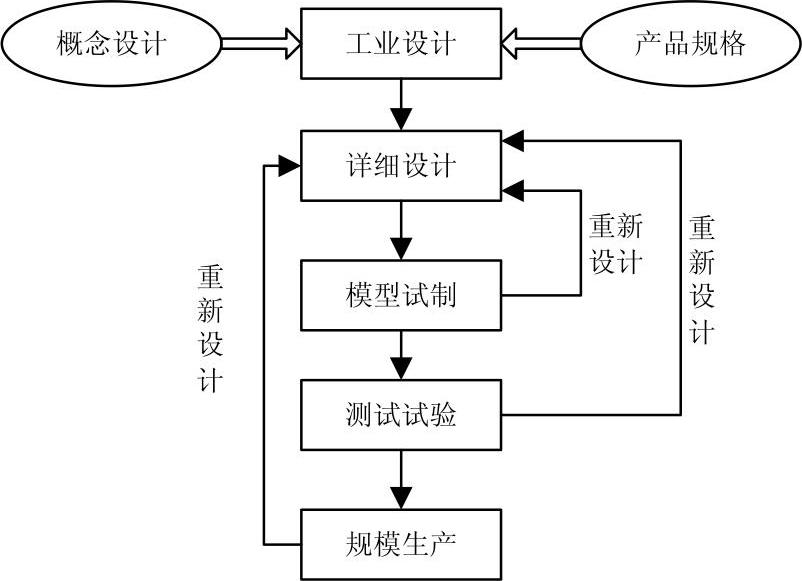

由图1-1可以发现,各项产品测试皆在设计流程后期方能进行。因此,一旦发生问题,除了必须付出设计成本,而且相关前置作业也需改动,而且发现问题越晚,重新设计所付出的成本将会越高,若影响交货期或产品形象,损失更是难以估计,为了避免此情形的发生,预期评估产品的特质便成为设计人员的重要课题。

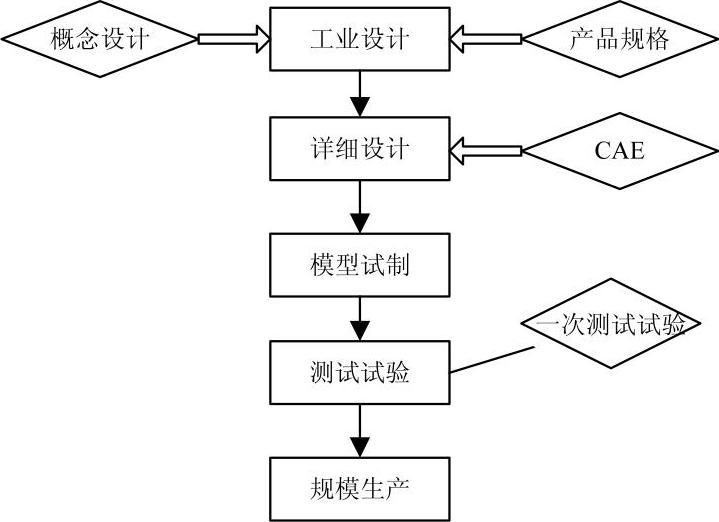

计算力学、计算数学、工程管理学特别是信息技术的飞速发展极大地推动了相关产业和学科研究地进步。有限元、有限体积及差分等方法与计算机技术相结合,诞生了新兴的跨专业和跨行业的学科。CAE作为一种新兴的数值模拟分析技术,越来越受到工程技术人员的重视。在产品开发过程中引入CAE技术后,在产品尚未批量生产之前,不仅能协助工程人员做产品设计,更可以在争取订单时,作为一种强有力的工具协助营销人员及管理人员与客户沟通;在批量生产阶段,可以协助工程技术人员在重新更改时,找出问题发生的起点。在批量生产以后,相关分析结果还可以成为下次设计的重要依据。图1-2所示为引入CAE后产品设计流程图。

图1-1 传统产品设计流程图

图1-2 引入CAE后产品设计流程图

以电子产品为例,80%的电子产品都来自于高速撞击,研究人员往往耗费大量的时间和成本,针对产品做相关的质量试验,最常见的如落下与冲击试验,这些不仅耗费了大量的研发时间和成本,而且试验本身也存在很多缺陷,表现在:

试验发生的历程很短,很难观察试验过程的现象。

试验发生的历程很短,很难观察试验过程的现象。

测试条件难以控制,试验的重复性很差。(https://www.xing528.com)

测试条件难以控制,试验的重复性很差。(https://www.xing528.com)

试验时很难测量产品内部特性和观察内部现象。

试验时很难测量产品内部特性和观察内部现象。

一般只能得到试验结果,而无法观察试验原因。

一般只能得到试验结果,而无法观察试验原因。

引入CAE后可以在产品开模之前,透过相应软件对电子产品模拟自由落下试验(Free Drop Test)、模拟冲击试验(Shock Test)以及应力应变分析、振动仿真、温度分布分析等求得设计的最佳解,进而为一次试验甚至无试验可使产品通过测试规范提供了可能。

CAE重要性:

(1)CAE 本身就可以看作一种基本试验。计算机计算弹体的侵彻与炸药爆炸过程以及各种非线性波的相互作用等问题,实际上是求解含有很多线性与非线性的偏微分方程、积分方程以及代数方程等的耦合方程组。利用解析方法求解爆炸力学问题是非常困难的,一般只能考虑一些很简单的问题。利用试验方法费用昂贵,还只能表征初始状态和最终状态,中间过程无法得知,因而也无法帮助研究人员了解问题的实质。而数值模拟在某种意义上比理论与试验对问题的认识更为深刻、更为细致,不仅可以了解问题的结果,而且可随时连续动态地、重复地显示事物的发展,了解其整体与局部的细致过程。

(2)CAE 可以直观地显示目前还不易观测到的、说不清楚的一些现象,容易为人理解和分析;还可以显示任何试验都无法看到的发生在结构内部的一些物理现象。如弹体在不均匀介质侵彻过程中的受力和偏转;爆炸波在介质中的传播过程和地下结构的破坏过程。同时,数值模拟可以替代一些危险、昂贵的甚至是难于实施的试验,如反应堆的爆炸事故,核爆炸的过程与效应等。

(3)CAE 促进了试验的发展,对试验方案的科学制定、试验过程中测点的最佳位置、仪表量程等的确定提供更可靠的理论指导。侵彻、爆炸试验费用是昂贵的,并存在一定危险,因此数值模拟不但有很大的经济效益,而且可以加速理论、试验研究的进程。

(4)一次投资,长期受益。虽然数值模拟大型软件系统的研制需要花费相当多的经费和人力资源,但和试验相比,数值模拟软件是可以进行复制移植、重复利用,并可进行适当修改而满足不同情况的需求。据相关统计数据显示,应用CAE技术后,开发期的费用占开发成本的比例,从80%~90%下降到8%~12%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。