1.生物脱氮技术

废水脱氮技术可分为物化法和生物法两大类,其中物化法主要包括吹脱法、离子交换法、折点氯化法以及磷酸铵镁沉淀法等。而在实际工程应用中,面对大量的城市污水以及水质复杂的工业废水,生物脱氮则被认为是最为经济有效的脱氮方法。

生物脱氮即在微生物的作用下,环境中的有机氮和氨氮经过一系列的氧化还原反应,最终转化成氮气的过程。该过程中,氨化细菌的氨化作用、亚硝化细菌和硝化细菌的硝化作用以及反硝化细菌的反硝化作用在生物脱氮过程中占主导地位。具体如图3-4所示。

图3-4 脱氮过程中氮的转化

传统的生物脱氮工艺主要通过调节工艺流程,为硝化细菌和反硝化细菌提供适宜的反应环境,以尽可能减少硝化细菌和反硝化细菌在反应发生条件上存在的矛盾。常见的脱氮工艺有A/O工艺、A2O工艺、SBR工艺以及氧化沟工艺等。其中,A2O工艺、SBR工艺和氧化沟工艺均为同步脱氮除磷工艺。

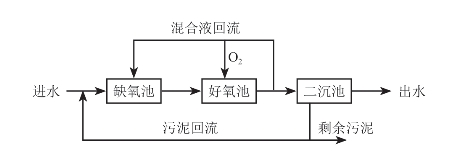

(1)A/O工艺

A/O工艺,即缺氧-好氧工艺,主要用于生物脱氮。设计原理是前置缺氧池,同时设置内循环将好氧池的硝化液回流至前端缺氧池,缺氧池的反硝化细菌则在缺氧条件下利用充足的有机碳源进行反硝化脱氮反应,将 -N和

-N和 -N还原成氮气。其工艺流程如图3-5所示。

-N还原成氮气。其工艺流程如图3-5所示。

图3-5 A/O工艺流程图

A/O工艺具有如下特点:前置反硝化的缺氧池有机碳源充足,可顺利进行反硝化反应,不需要外加碳源;前置缺氧池可以减轻后续硝化阶段的有机负荷,因此可以减少水力停留时间和供气量;反硝化过程产生的碱度可以补充硝化过程消耗的部分碱度,系统pH浮动不大。该工艺内回流比一般在300%以上,脱氮效率可达60%以上。若要继续改善脱氮效果,则需进一步加大回流量,但这样会增加能耗。同时,大量的硝化液回流时会将一定量的溶解氧带入缺氧池,使缺氧池的溶解氧含量偏高,破坏原有的缺氧环境,影响反硝化效果。

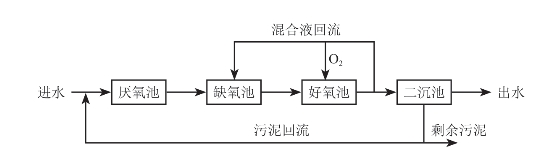

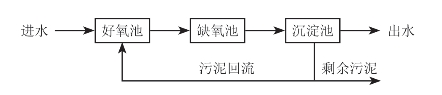

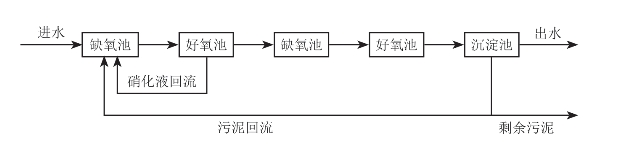

(2)A2O工艺

A2O工艺,即厌氧-缺氧-好氧工艺,此工艺是厌氧-好氧除磷工艺和缺氧-好氧脱氮工艺的合并,即在A/O工艺前端增设厌氧池,可用于同步脱氮除磷。其工艺流程如图3-6所示。

图3-6 A2O工艺流程图

A2O工艺是流程较为简单的同步脱氮除磷工艺,总水力停留时间较短。但由于该工艺本身存在的矛盾,其脱氮除磷的效率一般。在脱氮除磷过程中,存在对反应底物的相互竞争,且为满足脱氮除磷所需控制的污泥龄不同。

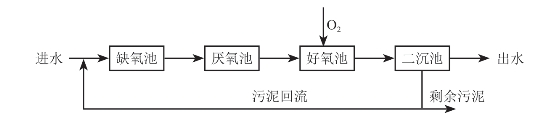

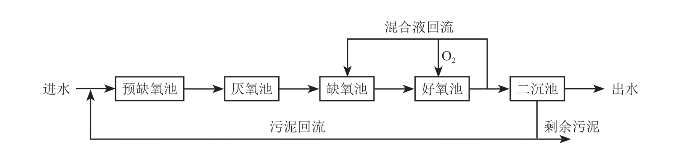

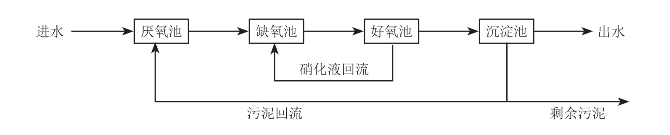

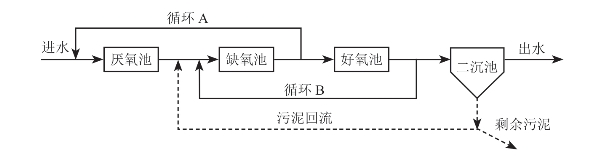

(3)改良A2O工艺

传统A2O工艺将厌氧池设于工艺最前端,目的是保证聚磷菌在厌氧条件下充分释磷。而改良A2O工艺考虑同步脱氮除磷的矛盾,为保证脱氮除磷效果,对传统A2O工艺进行了改进。如倒置A2O工艺和前置预缺氧A2O工艺等。前者是将传统A2O工艺中的缺氧池置于厌氧池前端,以保证反硝化过程有充足的有机碳源。后者是在原有A2O工艺前端增设预缺氧池,预先除去回流污泥中的NO3--N,以免影响厌氧池中的释磷过程。两种工艺的流程分别如图3-7和图3-8所示。

图3-7 倒置A2O工艺流程图

图3-8 前置预缺氧A2O工艺流程图

倒置A2O工艺将缺氧池设在最前端,保证了反硝化过程有足够的有机碳源,有利于脱氮效率的提高;由于内外回流合并,省去了内循环,简化了工艺流程,降低了动力消耗,可减少处理成本;聚磷菌在厌氧池充分释磷后,立即进入好氧池,有利于增加聚磷菌的吸磷动力,从而提高系统的除磷能力。

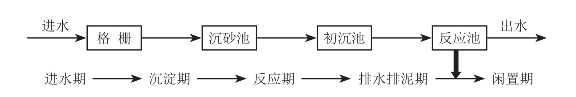

(4)序批式生物反应器工艺

序批式生物反应器(Sequencing Batch Reactor,SBR)工艺是活性污泥法的一种。可通过调节反应的时序及各时序的搅拌和曝气情况来控制系统的反应环境,以达到脱氮除磷的目的。通常工艺运行中一个周期内按进水、反应、沉淀、排水排泥、闲置5个阶段依次进行。SBR工艺无二沉池及污泥回流系统,工艺流程简单;因池体兼具稀释、均化、调节的作用,系统耐冲击负荷能力较强;工艺操作在空间和时间上是推流的,能灵活调整系统反应环境,有效防止污泥膨胀;对自控技术要求较高,实际应用中一般为多组反应池独立交替运行,以缩短闲置时间,在合理利用空间和时间的基础上使反应池实现连续运行的效果。

(5)氧化沟工艺

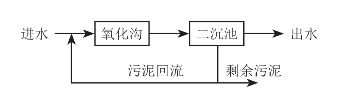

氧化沟又称循环曝气池,是一种封闭沟渠式的水处理构筑物。混合液通过曝气转刷的推动,在氧化沟中经长时间的连续循环流动,从而使污水得到净化。在环状的氧化沟内一点或多点设置曝气转刷,利用设置表面曝气的位置和距离的远近,实现水体中缺氧环境和好氧环境的交替,从而达到同步脱氮的目的。通常氧化沟设计采用的污泥龄较长,污泥负荷较低,比较适于脱氮,脱氮效率可达60%~97%。工程中常用的有奥贝尔氧化沟、卡罗塞尔氧化沟、三沟交替运行的氧化沟等。氧化沟工艺简易流程如图3-9所示。

图3-9 氧化沟工艺流程图

2.新的脱氮工艺

随着科学技术的发展,近年来,国内外学者们突破传统的脱氮观念,提出了新的脱氮理论与技术,为脱氮工艺的研究发展提供了新方向,逐步形成新的脱氮工艺。目前常见的主要有短程硝化反硝化工艺、厌氧氨氧化工艺及同步硝化反硝化工艺等。

(1)短程硝化反硝化工艺

传统的生物脱氮理论即全程硝化反硝化理论认为,污水中的 -N在亚硝化细菌和硝化细菌的作用下最终被氧化成

-N在亚硝化细菌和硝化细菌的作用下最终被氧化成 -N,然后在反硝化细菌的作用下将

-N,然后在反硝化细菌的作用下将 -N还原成氮气。而短程硝化反硝化的理论则认为可以将硝化过程控制在

-N还原成氮气。而短程硝化反硝化的理论则认为可以将硝化过程控制在 -N阶段,直接以

-N阶段,直接以 -N为最终电子受体,有机物为电子供体,进行反硝化。因此,实现短程硝化反硝化的关键是控制反应环境条件,使

-N为最终电子受体,有机物为电子供体,进行反硝化。因此,实现短程硝化反硝化的关键是控制反应环境条件,使 N得到积累。其原理则是硝化细菌和亚硝化细菌生长所需环境条件的不同。

N得到积累。其原理则是硝化细菌和亚硝化细菌生长所需环境条件的不同。

短程硝化反硝化工艺有以下优点:

①低能耗,缩短硝化过程,使得曝气供氧减少25%左右。

②减少碳源消耗,反硝化过程中有机碳源消耗量减少40%左右。

③缩短反应时间,缩短反硝化过程,可减小30%~40%的反应器容积。

④提高反硝化速率, -N的氧化速率比

-N的氧化速率比 -N高63%左右。

-N高63%左右。

⑤降低污泥产率,反硝化过程产泥量减少55%左右,硝化过程产泥量减少33%~35%。

(2)厌氧氨氧化工艺

厌氧氨氧化工艺是基于短程硝化反硝化工艺基础上的一种新型工艺,是指微生物在厌氧条件下,以 -N为电子供体,

-N为电子供体, -N为电子受体,反应生成N2的生物过程。该工艺包括亚硝化反应和厌氧氨氧化两个过程。先在有氧条件下,亚硝化细菌将

-N为电子受体,反应生成N2的生物过程。该工艺包括亚硝化反应和厌氧氨氧化两个过程。先在有氧条件下,亚硝化细菌将 -N氧化成

-N氧化成 -N,然后在缺氧条件下,以

-N,然后在缺氧条件下,以 -N为电子受体,将

-N为电子受体,将 -N氧化成N2。

-N氧化成N2。

与传统的生物脱氮工艺相比,厌氧氨氧化工艺有明显的优势:

①无需外加碳源,以 -N为电子供体,节省费用。

-N为电子供体,节省费用。

②减少能耗,在不考虑细胞合成的情况下,耗氧下降62.5%。在厌氧氨氧化反应中,氧化1 mol的 -N只需消耗0.75 mol的氧,而在硝化作用中则需消耗2 mol的氧。

-N只需消耗0.75 mol的氧,而在硝化作用中则需消耗2 mol的氧。

③节省中和试剂,厌氧氨氧化的生物产碱量为零,产酸量也大大降低。

(3)同步硝化反硝化工艺

同步硝化反硝化(Simultaneous Nitrif ication and Denitrification,SND)是指在低溶解氧的条件下,硝化反应与反硝化反应同时进行的过程。不同曝气装置,反应器内溶解氧的分布状态亦不同,这为同步硝化反硝化的实现提供了可能。微观理论认为:微生物个体微小,因此微小的环境变化也会在一定程度上影响微生物的生存。活性污泥絮体内由内到外存在缺氧区、好氧区、扩散区的溶解氧分布,导致不同区段内细菌由内到外依次为反硝化细菌、好氧菌和硝化细菌的分布。实现同步硝化反硝化的必要条件是活性污泥絮体内部缺氧区的存在,因此必须控制溶解氧浓度。此外,异养硝化细菌的发现和好氧反硝化细菌的发现打破了传统的生物脱氮理论,为实现同步硝化反硝化提供了可能。

与传统的生物脱氮工艺相比,同步硝化反硝化工艺存在明显的优势:

①因该工艺中有机物氧化、硝化和反硝化过程是在同一反应器中进行的,可节省反应池尺寸。

②硝化过程产生的 -N和

-N和 -N在同一反应器内,能快速地被利用,可大大缩短反应时间。

-N在同一反应器内,能快速地被利用,可大大缩短反应时间。

③同一反应器中,硝化过程消耗的部分碱度与反硝化产生的碱度快速抵消,可以更好地维持系统pH的稳定。(https://www.xing528.com)

④省去了硝化液回流系统,反应所需溶解氧浓度相对低,简化了工艺,节省了能耗。

3.生物除磷工艺

常用的生物除磷工艺主要包括Wuhrmann工艺、A/O工艺、Bardenpho工艺、A2O工艺、UCT工艺、Phostrip工艺、SBR工艺、Phoredox工艺等。兼性反硝化细菌(反硝化聚磷菌)生物摄放磷能力的发现,不仅拓宽了磷的去除途径,而且提供了一种改良现有污水生物除磷工艺的新思路。

(1)Wuhrmann工艺

Wuhrmann工艺是最早的生物除磷工艺,起初用于生物脱氮,但发现该工艺也具备一定的除磷能力。其工艺流程如图3-10所示,聚磷菌通过在好氧池与缺氧池中的交替循环完成聚磷和释磷作用。由于系统首端好氧池内异养菌消耗大部分原水中的有机物,导致缺氧阶段聚磷菌可利用碳源不足从而抑制了释磷能力,因此Wuhrmann工艺除磷效果不明显。

图3-10 Wuhrmann工艺除磷流程图

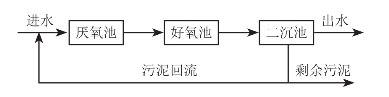

(2)A/O工艺

1962年Ludzk和Ettinger对Wuhrmann工艺进行了改进,将缺氧池前置,在理论上解决了碳源不足问题。A/O工艺是由厌氧池和好氧池组成的同时去除污水中有机污染物及磷的处理系统,全称是Anaerobic/Oxic工艺(图3-11)。A/O工艺是最基本的除磷工艺,在该系统中,在厌氧阶段微生物将细胞中的磷释放,然后进入好氧阶段,并在好氧环境中摄取的磷比在厌氧条件下所释放的磷更多,也就是说除磷微生物利用其过量摄磷能力将污水中的磷以高含磷污泥的形式从系统中排出,从而降低污水中磷的含量。

图3-11 A/O工艺除磷流程图

A/O工艺具有流程简单、不需另加化学药品、基建和运行费用低等优点。厌氧池设置在好氧池前,不仅有利于抑制丝状菌的生长,防止污泥膨胀,而且厌氧环境有利于聚磷菌的选择性增殖,污泥的含磷量可达干重的6%。厌氧池分格有利于改善污泥的沉淀性能,而好氧池分格所形成的平推流又有利于磷的吸收。A/O工艺高负荷运行,污泥龄和停留时间短。

A/O工艺适合处理P/BOD5较低的废水。当进水中的有机基质浓度较低,尤其是易降解的基质浓度较低时,不利于A/O工艺除磷。我国的城市污水,含磷量一般为3~8 mg/L,此时要达到除磷的要求,进水中有机基质的浓度必须大于173.5mg/L。通过排除剩余污泥的形式来实现磷的去除,这种方式受到运行以及环境条件的影响,而聚磷菌难以直接利用分子量低且容易降解的有机基质,从而影响微生物磷的释放,进而导致好氧摄磷能力下降,二沉池中污泥的浓缩和消化过程同样存在着磷的释放,因此A/O除磷工艺存在除磷效率低的问题。可以通过在A/O工艺中加入生物膜流化床的方式来提高反应器的除磷效果。

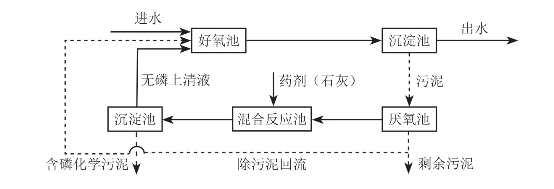

(3)Phostrip工艺

Phostrip工艺是一种常见的活性污泥工艺,工艺中的旁路是指在污泥回流过程中增加了厌氧释磷池和化学沉淀池。具体工艺流程如图3-12所示。

图3-12 旁流除磷的Phostrip工艺流程图

Phostrip工艺以常规的活性污泥法曝气池作为其主流部分,而一部分的回流污泥(约为进水流量的10%~20%)则通过旁流进入厌氧池,聚磷菌可以通过吸收发酵产物释放磷,也可以因为菌体自溶作用释放磷。脱磷后的污泥回流进入曝气池后再次吸磷,富集了磷的上清液则进入化学沉淀池后用一定量的石灰作处理,石灰的剂量由废水的碱度决定,经溶解状态的磷转化为不溶于水的磷酸钙。磷酸钙经过沉淀从系统内去除。该工艺同其他化学除磷工艺相比,由于只有一小部分废水需投加化学试剂处理,大大地减少了化学药物的投加量以及工艺产生的化学污泥量。同其他主流生物除磷工艺相比,Phostrip工艺对进水BOD5和P/BOD5的要求不严格,在进水BOD5不高的情况下,只要操作处理合理,出水TP可低于1 mg/L。Phostrip工艺受外界条件,主要是受温度的影响较小,工艺操作较灵活,除磷效果较好且稳定,比较适合于对现有除磷工艺的改进。但该工艺只能除磷,而不能兼顾脱氮的效果,因此在低温低有机基质浓度的条件下及以除磷为主的工程中,可以考虑采用该工艺。

(4)SBR工艺

SBR工艺是一种不同于传统活性污泥法的废水处理工艺。SBR是活性污泥法初创时期充排式反应器的一种改进模型。

SBR工艺结构形式简单、运行方式灵活多变、空间上完全混合、时间上理想推流。间歇操作是它运行工况的主要特征。一个运行周期可分为进水、沉淀、反应、排水排泥和闲置5个阶段。SBR工艺流程如图3-13所示。

图3-13 SBR工艺流程图

SBR工艺包括初沉池、反应池等处理设施。反应池具有调节池和沉淀池的作用。当反应器完成进水后曝气开始,有机物浓度达到排放标准后停止曝气,在静止状态下混合液固液分离,之后排出上清液,沉淀下来的污泥进入闲置期,下一个周期开始待机。一个周期中的各个阶段剩余污泥的排放频率是由每个周期污泥净增长及混合曝气设备的容量所决定的。进水时,又根据曝气情况分为限制曝气、半限制曝气和非限制曝气三种。限制曝气在进水时不进行曝气,且尽量缩短进水时间,由于进水时间短,在反应开始时混合液基质浓度比较高,整个反应时间内基质的浓度梯度较大,从而可增大反应速度。限制曝气方式对处理无毒性的污水较为合适。与限制曝气相反,非限制曝气则是在进水的同时曝气,所以在进水阶段便可以使一部分基质得到降解,避免混合液中的基质在反应初期过度积累,反而抑制整个反应。非限制曝气方式适合处理有毒且基质浓度较大的污水。半限制曝气是介于限制曝气与非限制曝气之间的一种运行方式,它在进水的后半期开始曝气。

由于SBR工艺特殊的运行方式,使其相对于连续流系统具有一系列无法比拟的优点,因此越来越受到重视,并且得到广泛应用。SBR系统的主体工艺设备没有二沉池和污泥回流设备,通常也不设置调节池,与传统的连续流系统相比,只需要间歇式曝气池。在多数时候,可以不要初沉池,因此大大降低了SBR系统的建设费用。SBR工艺除了能够节省建设费用外,由于不需要污泥回流,从而能够节省一部分常规运行费用。又由于SBR工艺反应效率较高,能够在较短的曝气时间内达到与传统活性污泥法同样的出水水质,因此还能节省曝气费用。

SBR工艺中反应器底物浓度梯度大,使得生化反应的推动力大,解决了连续流完全混合式曝气池底物浓度低、反应推动力小、水流反混严重等缺点。研究表明,SBR工艺中微生物的RNA含量是传统活性污泥法中3~4倍。RNA含量是评价微生物活性最重要的指标,这也是使得SBR法有机物降解效率高的一个重要原因。

此外,SBR工艺由于反应初期底物浓度高,更有利于絮状细菌的生长,以此来抑制专性好氧丝状菌的增殖,从而能够有效地防止污泥膨胀。SBR法操作灵活多样,只需通过改变进水方式、调整运行顺序、变化曝气时间和强度等形式就能够实现不同的污水处理要求。由于SBR反应池没有污泥回流,反应器中能够保持比较高的污泥浓度,使反应器耐冲击负荷能力得到了提高,在污泥沉淀过程中没有进行进水和出水,从而避免了对沉淀的干扰,使系统的沉淀时间缩短并获得了更好的沉淀效果。

4.同步生物脱氮除磷工艺

Barnard提出将Wuhrmann工艺与A/O工艺耦合,称为Bardenpho工艺,如图3-14所示。

图3-14 Bardenpho工艺流程图

在此情况下,中间好氧池硝化作用形成的硝酸盐部分回流进入前置缺氧池完成反硝化作用,部分进入后置缺氧池强化脱氮及释磷,而在后置好氧池中实现部分吸磷。通过工艺流程可以发现,Bardenpho工艺在理论上具有高效脱氮的潜力,但由于好氧/缺氧/好氧循环条件下硝酸盐氮的存在对聚磷菌极其不利,因此在实际应用中对氮的去除效果稳定而除磷效率较低。

1980年,Rabinowitz和Marais提出了厌氧-缺氧-好氧工艺,即A2O工艺,其工艺流程如图3-15所示。在厌氧和缺氧反应过程中,聚磷菌和反硝化细菌分别利用原水中短链脂肪酸完成释磷和脱氮作用,而在好氧反应阶段聚磷菌利用厌氧合成的聚羟基脂肪酸酯(Polyhydroxyalkanoates,PHA)过量吸磷,同时硝化细菌完成硝化作用。A2O工艺具备同步生物脱氮除磷功能且工艺流程相对简单,但是该工艺存在聚磷菌与反硝化细菌对碳源的竞争及聚磷菌与硝化细菌污泥龄矛盾的问题,而且回流污泥携带的硝酸盐氮和溶解氧也会对聚磷菌产生抑制作用,导致实际运行中高效脱氮除磷功能无法同时兼备。

图3-15 A2O工艺流程图

针对A2O工艺存在的问题,中国市政工程华北设计研究院提出,在A2O工艺之前增设厌氧缺氧调节池以降低回流污泥中硝态氮对聚磷菌的不利影响,并通过厌氧缺氧池的选择作用抑制丝状菌的增殖,工艺流程如图3-16所示。高廷耀等(1999)针对反硝化细菌与聚磷菌竞争碳源的实际问题,提出将厌氧池和缺氧池置换以提高反硝化细菌对碳源的利用效率,即倒置A2O工艺。该工艺能够强化系统脱氮能力,而且经厌氧释放磷后的聚磷菌直接进入好氧环境,能够保证合成聚羟基脂肪酸酯在好氧阶段的充分利用。

图3-16 改良A2O工艺流程图

南非开普敦大学在A2O工艺基础上对回流方式作了适当调整,提出了UCT工艺,如图3-17所示。该操作方式避免了系统中硝酸盐和溶解氧进入厌氧池而影响磷的释放。然而当进水C/N较低时,缺氧池可利用碳源降低将导致脱氮能力的降低。改良的UCT工艺——MUCT工艺在一定程度上能够解决脱氮能力降低的问题,通过将缺氧池分为只接受沉淀池的回流污泥和接受好氧池的回流硝化液的优化方式,避免了硝酸盐对聚磷菌的影响。但可以发现MUCT工艺运行动力费用高,经济性较差。

图3-17 UCT工艺流程图

5.反硝化除磷脱氮工艺

Kuba在厌氧/缺氧交替运行的活性污泥系统中发现一类具有同时反硝化和除磷作用的兼性厌氧微生物,该类微生物在吸磷过程中可以利用O2或 作为电子受体,而且该类微生物对聚羟基脂肪酸酯和糖原的代谢模式与传统的聚磷菌类似,因此该类微生物被命名为反硝化聚磷菌(Denitrifying PAO,DPAO),相应的工艺称为反硝化除磷工艺。

作为电子受体,而且该类微生物对聚羟基脂肪酸酯和糖原的代谢模式与传统的聚磷菌类似,因此该类微生物被命名为反硝化聚磷菌(Denitrifying PAO,DPAO),相应的工艺称为反硝化除磷工艺。

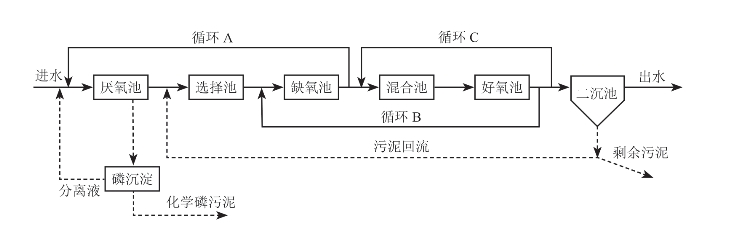

BCFS工艺是反硝化除磷工艺中最具代表性的工艺,该系统由5个功能独立的反应器(厌氧池、选择池、缺氧池、混合池、好氧池)及3个循环系统构成(图3-18)。其中。厌氧池主要完成生物释磷和合成聚羟基脂肪酸酯,而后通过选择池进一步吸收剩余的有机底物并抑制丝状菌的增长;缺氧池中污泥以硝酸氮为电子受体来反硝化除磷。同时,溶解氧浓度较低的混合池可以实现同步硝化与反硝化,从而保持出水较低的总氮浓度。

图3-18 BCFS工艺流程图

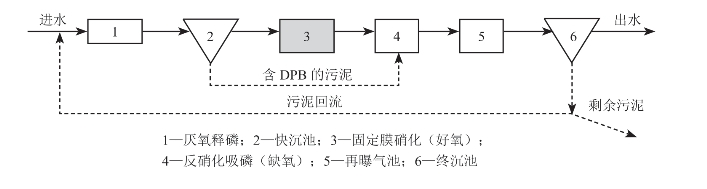

Dephanox工艺是将硝化细菌与反硝化聚磷菌分离的双污泥系统,能够降低聚磷菌和反硝化细菌竞争碳源的问题,同时使世代时间较长的硝化细菌处于更有利的环境(图3-19)。在Dephanox工艺中,含反硝化聚磷菌兼性污泥在厌氧池完成释磷和聚羟基脂肪酸酯合成,经快沉池分离后超越好氧池至缺氧池,而含氨氮的上清液直接进入固定膜反应器硝化,硝化液进入缺氧池后与反硝化聚磷菌完成过量吸磷和反硝化反应。

图3-19dephanox工艺流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。