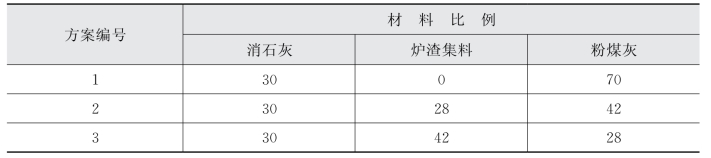

1)试验方案

本书组建立在室内试验研究,确保二灰碎石基层具有足够强度的基础上,控制炉渣材料掺配比例上限。制定抗压强度试验方案见表9-9。

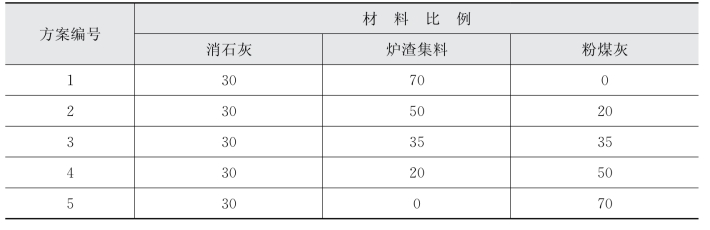

表9-9 二灰稳定碎石细料抗压强度试验方案 单位:%

2)原材料性质

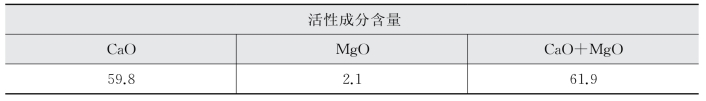

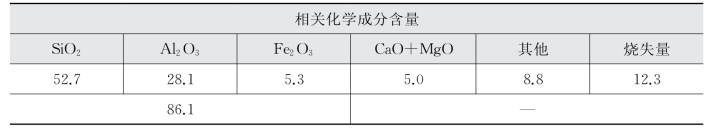

本书试验主要采用了焚烧炉渣集料、消石灰、粉煤灰三种材料,焚烧炉渣集料材料性质在第二章已作介绍,本处不作赘述。消石灰、粉煤灰等材料化学性质试验结果分别见表9-10、表9-11。

表9-10 消石灰化学性质 单位:%

表9-11 粉煤灰性质 单位:%

由表9-10可见,试验所选用消石灰为Ⅲ级灰,满足相关规范要求。活性成分含量为61.9%,在上海地区二灰碎石基层所用石灰中较为常见。本次试验选用该材料极具代表性。由表9-11可见,试验所选用的粉煤灰SiO2与Al2 O3的总量为80.8%,超过规范大于70%,烧失量为12.3%,满足规范小于20%(DGJ-118-2005),且该材料取之于二灰碎石堆场,具有一定的代表性。

3)最大干密度试验研究

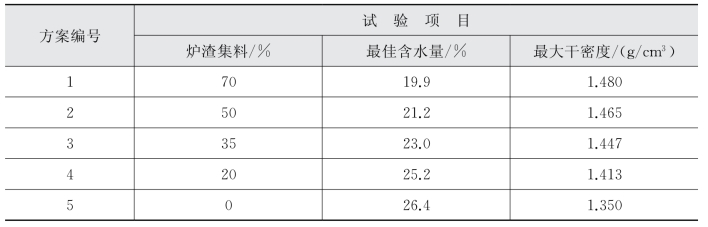

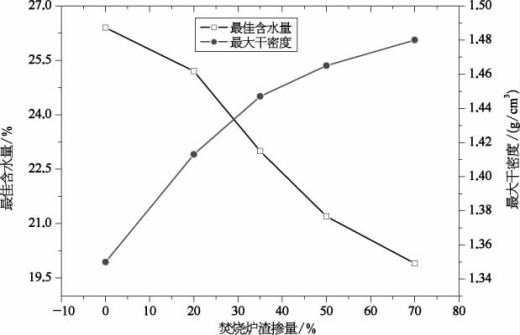

按照表9-9抗压强度试验方案,根据经验分别选择6个含水量,采用直径为10 cm的击实筒进行标准击实试验,分别测得材料实际含水量;根据不同含水量对应的干密度绘制干密度、含水量关系图,分析得出最大干密度及对应的最佳含水量,本书共进行了5方案、30次标准击实试验。试验结果见表9-12、图9-14。

表9-12 重型标准击实试验结果

图9-14 最佳含水量、最大干密度与焚烧炉渣掺量关系图

由表9-12、图9-14可知,随着焚烧炉渣集料掺量的增加,最佳含水量逐渐降低,最大干密度逐渐增大,表明掺加焚烧炉渣材料后,对混合料压实性能有一定影响。

4)强度试验

按《粉煤灰石灰类道路基层施工及验收规程》(CJJ 4)附录E试验方法,最大压力按12 MPa控制,成型7 cm 的高度控制,成型直径为7 cm 石灰、粉煤灰、炉渣集料等细料,试验过程见图9-15。各方案分别成型三组,每组每个龄期各6块试件进行不同龄期抗压强度试验。

强度试验包括快速抗压、7 d抗压强度试验、28 d抗压强度试验。快速抗压强度是将试件放在65±1℃的恒温箱内保温24 h后,取出冷却至室温,再将其置入水浴中常温24 h。7 d抗压强度试验、28 d抗压强度试验试块则是将到达养生龄期的试件与试验前一天取出,将其置于水浴中浸水24 h。在浸水过程中应保持水面在试件顶面以上2.5 cm,到达浸水时间后,将试件从水浴中取出,用湿布吸去周边水分,再将试件放置在压力试验机承压平台的球座上启动压力机,使压力机头与试件顶面均匀接触,然后以1 mm/min的变形速度加压,直至试件破坏,记录为破坏荷载。

图9-15 混合料抗压强度试块的成型

快速法、7 d、28 d各龄期试验结果列于表9-13,各不同龄期强度与炉渣集料材料用量汇总见图9-16。

表9-13 快速法强度试验结果

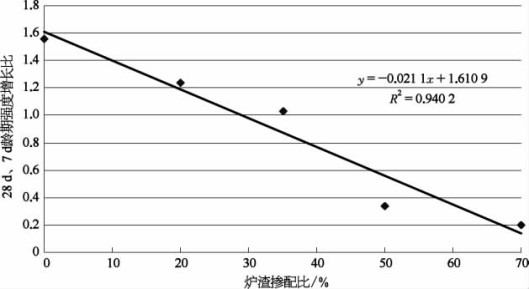

图9-16 7~28 d强度增长率随炉渣集料掺配比变化情况

由表9-13试验结果可知,各方案强度均满足表9-10其他道路强度大于1.2 MPa的要求,方案2~方案5强度满足高等级道路大于1.5 MPa的要求。总体上随着粉煤灰材料掺配比例的增加,快速法强度有增长趋势,进一步表明在采用焚烧炉渣替代粉煤灰用于二灰碎石基层时宜适当控制掺量,以确保满足快速法抗压强度要求。根据7 d抗压强度试验、28 d抗压强度试验结果发现,各方案抗压强度随龄期的延长均有增长,但增长情况不尽相同。图9-16所表示的是混合料28 d抗压强度在7 d抗压强度基础上增长的情况。本书采用7 d、28 d抗压强度增长比来表示,强度增长比为28 d抗压强度扣去7 d抗压强度试验后,除以7 d抗压强度所得到的值(无量纲)。可见,随着炉渣集料掺配比的增加,混合料强度增长幅度逐渐降低,表明掺焚烧炉渣集料后二灰碎石材料表现出一定的早强趋势。

据此,研究分析认为对于早强类材料不宜按快速法抗压强度确定焚烧炉渣材料掺量,而应在确保二灰碎石基层材料强度的前提下,控制炉渣集料掺量,以期获得良好的结构长期强度。(https://www.xing528.com)

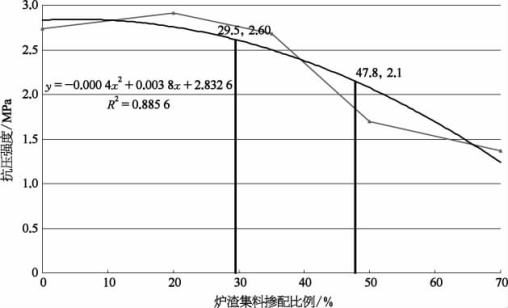

5)炉渣集料掺配比例的确定

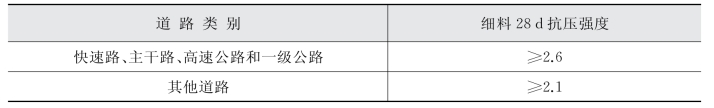

本书组选定以龄期为28 d的抗压强度为标准,并最终确定焚烧炉渣材料用量比例,按表9-14要求进行控制,由表9-14、图9-17可确定高等级道路、其他等级道路二灰碎石层焚烧炉渣掺配比例上限分别为29.5%、47.8%,对粉煤灰置换比例分别为42.1%、68.3%,最终选定40%作为高等级道路二灰碎石基层焚烧炉渣集料对粉煤灰置换比例控制上限,60%作为其他道路二灰碎石基层焚烧炉渣集料对粉煤灰置换比例控制上限。

表9-14 28 d细料抗压强度控制标准

据此,初步确定粗粒径二灰碎石基层材料配合比(质量比)为:

高等级道路:石灰∶粉煤灰∶焚烧炉渣集料∶粗粒径骨料=10∶15∶10∶65。

其他等级道路:石灰∶粉煤灰∶焚烧炉渣集料∶粗粒径骨料=10∶10∶15∶65。

图9-17 28 d抗压强度

6)干缩湿胀性能试验

有鉴于干缩、湿胀对路面的不利影响,本次研究过程中将进行干缩、湿胀试验,以比较各方案材料干缩、湿胀性能。工程经验表明,在二灰碎石集料材性、级配一定的条件下,二灰碎石基层材料干缩、湿胀性能直接与无机结合料干缩、湿胀性能相关。有鉴于此,本书主要针对石灰+粉煤灰、石灰+粉煤灰+焚烧炉渣集料等结合料进行试验研究。

(1)试验方案

本书组对炉渣集料对粉煤灰不同的替代比:0%、40%、60%三种配比,见表9-15,进行干缩、湿胀性能对比试验。

表9-15 结合料抗压强度试验方案 单位:%

(2)试验结果与分析

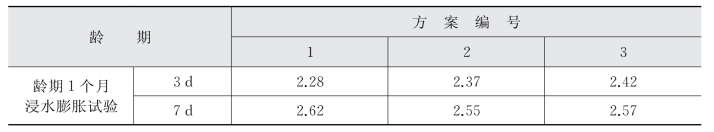

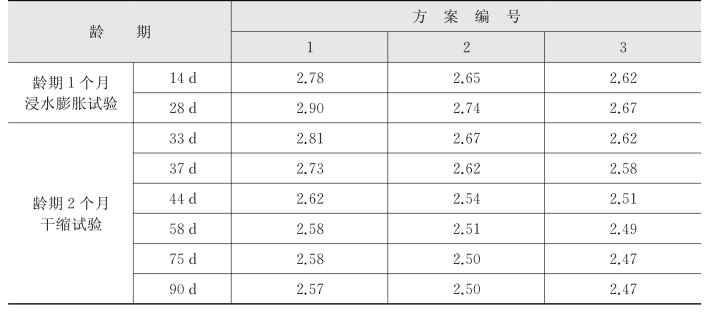

对各方案进行了长达3个月龄期条件下的浸水膨胀、干燥收缩试验,试验结果见表9-16。

表9-1 6 3个月龄期干缩试验累计变形量 单位:%

(续表)

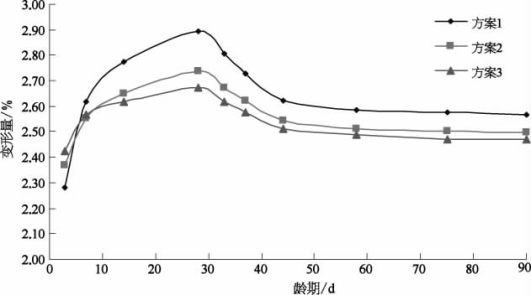

图9-18 3个月龄期干缩试验

由表9-16、图9-18干缩试验结果,得出如下结论:

(1)各方案无论是浸水还是干燥条件下,膨胀量或收缩量均随着龄期的增长而趋于稳定。

(2)浸水3 d后各方案膨胀量自小到大依次为方案1、方案2、方案3,表明随着炉渣集料掺量的增大膨胀量增大,但浸水28 d后各方案膨胀量自小到大依次为方案3、方案2、方案1,表明随着炉渣集料掺量的增大总膨胀量逐渐变小。可见焚烧炉渣集料替代粉煤灰材料后,可较大程度上减少膨胀变形量,对结构强度形成有利。

(3)干燥60 d后各方案变形量由大到小依次为方案1、方案2、方案3,表明焚烧炉渣集料部分替代粉煤灰材料后,材料收缩变形明显降低。

试验结果表明,焚烧炉渣集料二灰碎石材料干缩性能明显低于普通二灰碎石。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。