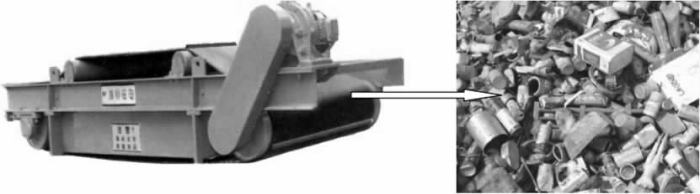

1)磁力分选

炉渣的磁力分选是借助磁选设备(如磁选机)产生的磁场使铁磁性物质组分分离的一种方法(图9-8)。在炉渣的处理系统中,磁选主要用于回收或富集黑色金属,或在某些工艺中用于物料中铁质物质的去除。

图9-8 磁选机

炉渣根据其磁性分为强磁性、中磁性、弱磁性和非磁性组分。这些磁性不同的组分通过磁场时,磁性较强的颗粒(常为黑色金属)就被吸附到产生磁场的磁选设备上,而磁性弱和非磁性的颗粒就被输送设备带走,或受自身重力或离心力的作用而掉落到预定的区域内,从而完成磁选过程。

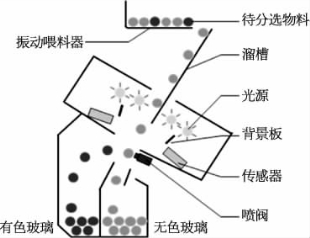

2)光电分选

光电分选技术是利用物质表面光反射特性的不同而分离物料的方法。城市垃圾中分选出来的废玻璃中含无色玻璃和有色玻璃,应把各种颜色的玻璃分离开来。玻璃色别分选机的工作流程是:从料箱落下的一个个玻璃颗粒被带式输送机高速抛送,通过一个光检箱。在光检装置中,有两个光源和两个光传感器,每一个光源的光从底色板反射到光传感器上,光传感器就产生电流。如果通过光检箱落下颗粒的颜色(反射光辉和透射光的某种平均反映)与底色板的颜色相同,光传感器就检测不出任何区别,于是不发生其他动作,这些颗粒就作为可接受者正常通过检测装置。如果某一颗粒的流行色比底色板更深。光传感器就产生电流变化并触发位于检测器下面的压缩空气喷嘴,将被拒绝的颗粒吹入另一箱内,这样就可以将无色玻璃和有色玻璃分开。如需对有色玻璃进一步分选,则可在光传感器上放上颜色滤光板,将电子检测装置调到适当位置,使某颜色的颗粒被检测为浅色颗粒而允许通过,其他颜色玻璃颗粒被检测为深色颗粒而不能通过。这样就可以进一步分选有色玻璃。当颗粒尺寸均匀一致时,这种分选机的分选效率很高(图9-9)。

图9-9 光学分选机原理示意图

3)涡电流分选

电选分离过程在电选设备中进行,废物颗粒在电晕—静电复合电场电选设备中的分离过程如下:废物由给料斗均匀地给入滚筒上,随着滚筒的旋转进入电晕电场区。由于电场区带有正电荷,导体和非导体颗粒都获得负电荷,导体颗粒一面获得荷电,一面又把电荷传给滚筒(接地电极),其放电速度快。因此,当废物颗粒随滚筒旋转离开电晕电场区而进入静电场区时,导体颗粒的剩余电荷少,而非导体颗粒则因放电较慢,致使剩余电荷多。导体颗粒进入静电场后不再继续获得负电荷,但仍继续放电,直到放完全部负电荷,并从滚筒上得到正电荷而被滚筒排斥,在电力、离心力和重力分力的综合作用下,其运动轨迹偏离滚筒,而在滚筒前方落下。非导体颗粒由于有较多的剩余负电荷,将与滚筒相吸,被吸附在滚筒上,带到滚筒后方,被毛刷强制刷下。半导体颗粒的运动轨迹则介于导体和非导体颗粒之间,成为半导体产品落下,从而完成电选分离过程(图9-10)。电力分选主要有静电分选、高压电分选和涡电流分离等几种。(https://www.xing528.com)

图9-10 涡流分选结构及原理示意图

静电分选技术是一种利用各种物质的导电率、热电效应及带电作用的差异而进行物料分选的方法,可用于各种塑料、橡胶和纤维纸、合成皮革、胶卷、玻璃与金属的分离。高压电选机可作为粉煤灰专用设备。其工作过程为:将粉煤灰均匀地给到旋转接地滚筒上,带入电晕电场。炭粒由于导电性能好,很快失去电荷,进入静电场后从滚筒电极获得同性电荷而被排斥,在离心力、重力及静电力的综合作用下落入集炭仓而成为精煤。灰粒由于导电性较差,能保持电荷,与带相反电荷的滚筒相吸并牢固地吸附在滚筒上,最后被毛刷强制刷下集灰仓,从而实现炭灰分离。

涡电流分离技术是一种在固废中回收有色金属的有效方法,应用较为广泛。当含有非磁导体金属的垃圾流以一定的速度通过一个交变磁场时,这些非磁导体金属中会产生感应涡流。由于垃圾流与磁场有一个相对运动速度,从而对产生涡流的金属块有一个推力。利用此原理可使一些有色金属从混合垃圾流中分离出来,作用于金属上的推力取决于金属块的尺寸、形状和不规整的程度。分离推力的方向与磁场方向和垃圾流的方向呈90°。

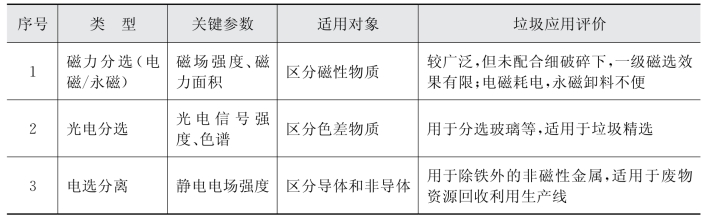

4)金属分选设备比较

见表9-3。

表9-3 金属分选设备比较

结合对炉渣分选目标的要求:将可再生组分与不可再生组分分离,满足资源再利用的需要,并根据后期应用案例调研,在保证稳定运行的情况下,项目拟采用大直径圆盘筛、卧式风选机、电磁式磁选机、涡电流磁选机等设备联合应用,开发干式和湿式物理分离技术工艺,实现炉渣有用组分高效分选。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。