按粒度大小的分选实质上就是筛分,利用筛子将物料中小于筛孔的细粒物料透过筛面,而大于筛孔的粗粒物料留在筛面上,完成粗细物料的分离过程。筛分过程包括物料分层和细粒透筛两个阶段,而物料分层是完成筛分的前提,细粒透筛是分离的最终目的。适用于固废处理的筛分设备主要包括固定筛、滚筒筛、振动筛和圆盘筛等。

1)固定筛分技术

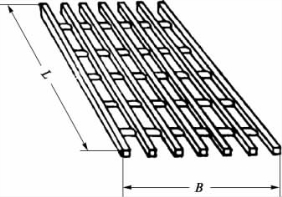

固定筛(图9-1)分为格筛和棒条筛两种,其筛面由许多平行排列的筛条组成,可以水平安装或倾斜安装。其结构简单、设备费用低、维修方便,一般安装在粗破碎机之前。为保证废物沿筛面下滑,安装倾角应大于物料对筛面的摩擦角,一般为30°~35°,同时,棒条筛筛孔尺寸为筛下物料粒度大小的1.1~1.2倍,筛条宽度应大于物料中最大块度的2.5倍;一般筛孔尺寸为50~100 mm,较适合筛分粒度大于50 mm 的物料,但该筛分技术的处理量较小,因此应用受到一定的限制。同时由于垃圾组分复杂,组分尺寸变化大,含水率高,垃圾成团现象严重,固定筛分筛效果较差。

图9-1 固定筛

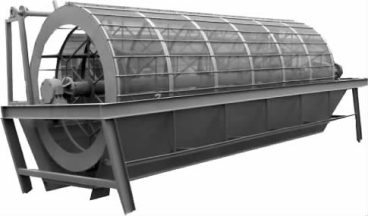

图9-2 滚筒筛

2)滚筒筛分技术

滚筒筛(图9-2)是被广泛使用的固废分选设备,利用回转筒形筛体将固废按照粒度进行分级。其筛面一般为编织网或打孔薄板,工作时筒形筛体倾斜安装。进入滚筒筛内的固废随筛体的转动作螺旋状的翻动,且向出料口方向移动,在重力作用下,粒度小于筛孔的物料透过筛孔而被筛下,大于筛孔的物料则在筛体底端排出。

物料在滚筒筛的运动呈现三种状态:①沉落状态。这时筛子的转速很低,物料颗粒由于筛子的圆周运动而被带起,然后滚落到向上运动的颗粒上面,物料混合很不充分,不易使中间的细料翻滚物移向边缘而触及筛孔,因而筛分效率极低。②抛落状态。当转速足够高但又低于临界速度时,物料颗粒克服重力作用沿筒壁上升,直至到达转筒最高点之前。此时重力超过了离心力,颗粒沿抛物线轨迹落回筛底,因而物料颗粒的翻滚程度最为剧烈,很少发生堆积现象,筛子的筛分效率最高。③离心状态。当筛子的转速进一步增大时,达到某一临界速度,物料由于离心作用附着在筒壁上而无法下落、翻滚,因而造成筛分效率相当低。

尽管滚筒筛结构较为简单,筛分效率较高(可达95%~98%),但由于垃圾组分复杂,连续投入的物料特性不稳定,因此滚筒筛的筛分效率非常不稳定。此外,滚筒筛易出现垃圾堵塞问题,而堵塞之后非常难以清理。

3)振动筛分技术

振动筛(图9-3)在筑路、建筑、化工、冶金和植物加工等领域得到广泛应用。振动筛的特点是振动方向与筛面垂直或近似垂直,分筛效果除和分筛物有关外,主要和设备的振动次数频率和振幅有关。物料在筛面上发生离析,密度大而粒度小的物料颗粒将钻过密度小而粒度大的物料颗粒的间隙,进入下层到达筛面,进而通过筛孔达到分选的目的。(https://www.xing528.com)

图9-3 振动筛

由于振动筛筛面振动强烈,因此避免了筛孔的堵塞现象,有利于湿物料的筛分,这一特点符合生活垃圾含水量较高的特点。但振动筛倾角的设计对筛分效果和处理量影响很大,若倾角太小,则单位时间出料较少,难以满足处理量的要求;倾角太大,则物料还未充分透筛即排出筛体,难以达到分选效果的要求。该特点限制了振动筛在生活垃圾分选方面的应用。

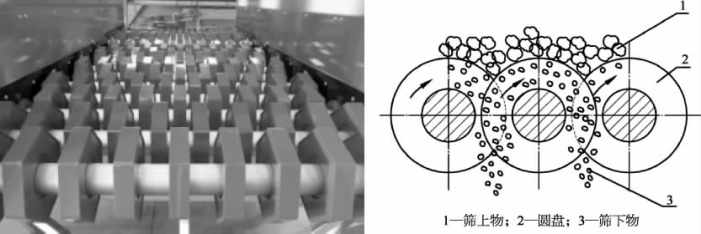

4)圆盘筛分技术

圆盘筛分技术是一种选择性筛分技术,即在许多根轴上安装上相互平行、旋转的圆盘,同时相邻轴上的圆盘相互交错,当物料沿着圆盘旋转方向移动时,小于圆盘间空隙的物料进入下部的槽中,而大于圆盘空隙的物料则继续在圆盘上面向前移动,可以通过改变圆盘之间的空隙来调节进入下部槽中物料颗粒的大小,从而满足实际生产要求(图9-4)。

图9-4 圆盘筛结构及原理示意图

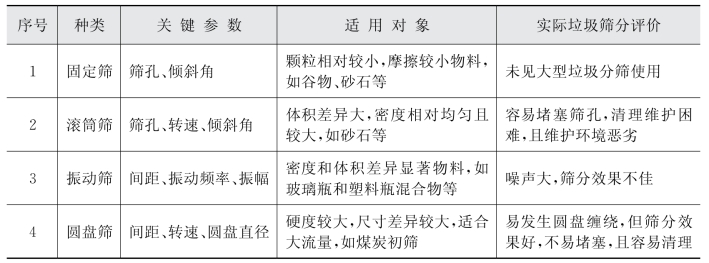

5)粒径筛分设备性能比较

见表9-1。

表9-1 粒径筛分设备性能比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。