25再生混合料的生产施工问题主要表现为:在采用同样的配合比情况下,生产出来的再生混合料路面渗水系数不稳定,出现较高比例不达标情况。考虑到摊铺碾压环节质量控制较为稳定且采用常规工艺,针对该问题,项目组主要从再生沥青混合料的生产施工各个环节进行了原因分析。

1)混合料生产环节回顾

(1)再生混合料级配中,矿料由两部分组成:①从矿山采石场生产各种规格的集料,简称原生料。②从路面上通过铣刨等方式获得的回收沥青路面材料(RAP),简称再生料。

(2)本工程AC-25再生混合料的配合比设计中,原生料占总的矿料的比例为75%,生产控制工艺为:集料→烘干→筛分→计量→搅拌。

(3)AC-25再生混合料的配合比设计中,再生料占总的矿料的比例为25%,其中,0~10 mm 为60%,10~20 mm 为40%,20 mm 以上部分不使用,生产控制工艺为:铣刨→运输、堆放→破碎、筛分→烘干→计量→搅拌。

如上所述,本次AC-

2)产生原因分析

通过比较原生料和再生料的生产工艺过程,可以发现两者最大的区别在于:原生料是先烘干,再进行筛分和计量,这样各规格集料用量、级配规格都能得到严格的控制。而再生料内含有沥青,加热后有黏性,铣刨后需要先进行破碎、筛分,然后再烘干计量,而RAP的铣刨、筛分分档甚至堆放环节中,均可能导致材料出现不均匀现象,具体如下:

①铣刨环节,由于老路面经过多年的使用和维修,混合料组成较为复杂,而铣刨时是混合一次性铣刨的,导致粗细程度不同的铣刨料筛分出来的0~10 mm 规格的再生料的粗细程度也是不均匀的。

②筛分堆放环节,铣刨料在筛分堆放过程中,对于0~10 mm 的再生细料堆放时,容易造成5~10 mm 的料分布的料堆表面,0~5 mm 的细料分布在料堆内,所以这种因堆放造成的离析会使生产时0~10 mm 的再生细料级配不稳定,从而最终影响混合料级配的不稳定。(https://www.xing528.com)

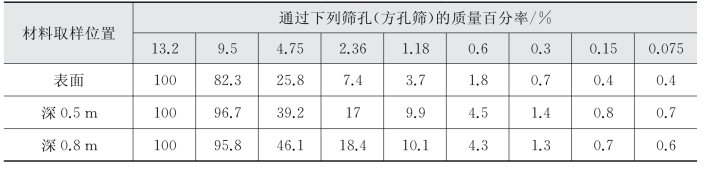

为了解0~10 mm RAP的性能状况,对料堆1处3个不同深度(表面、0.5 m深、0.8 m深)分别取样进行筛分试验(图7-7),试验结果见表7-14。

图7-7 0~10 mm RAP取样与筛分通过率对比图

表7-14 0~10 mm RAP筛分试验结果 单位:mm

由表7-14可知,RAP筛孔通过率随深度呈现规律性变化,一般而言表面料较粗,内部料则较细,4.75 mm、2.36 mm 筛孔通过率变化极大,4.75 mm 筛孔通过率最大值与最小值相差达到20.3%;2.36 mm 筛孔通过率最大值与最小值相差达到11.0%。

相关筛孔的变化必然会影响到4.75 mm、2.36 mm 甚至0.075 mm 等关键筛孔的变化,并导致沥青混合料马歇尔体积指标(VV、VMA、VFA)的波动,导致在取用马歇尔密度计算路面压实度时,出现压实度波动,而路面渗水系数指标则出现失控的情况。

针对旧路面材料厂拌热再生工程出现的问题,本书从再生料的规格分档、热料仓矿料级配与沥青用量调整、新矿料仓优化等方面入手做了一些优化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。