2.2.3.1 磁分选机

磁分选机的工作原理基于所处理材料和磁场的磁性质。决定某一材料对某一磁场响应性质的是磁化率。磁力与材料的磁化率直接相关。基于材料的磁化率,可将其分成两组:①顺磁性材料,为磁场所吸引;②逆磁性材料,为磁场所排斥。

磁选设备有两种类型:低强磁选机和高强磁选机。低强磁选机主要被用于铁磁性矿物,如再生工厂对含铁废料的回收。高强磁选机被用于磁化率较低的矿物。低强磁选机和高强磁选机都可干法实施或湿法实施。磁铁也存在两种类型:永磁铁与电磁铁。永磁铁的好处是产生磁场无需能量。电磁铁一般在需要极高场强时才需要。

以生活垃圾焚烧炉渣为例,基于磁化率,材料中可区分三种组分:强磁性颗粒(含铁金属)、弱磁性颗粒(不锈钢、铁氧化物)和非磁性颗粒(玻璃、有色金属等)。描述磁铁的“强度”采用“磁通量密度”,以特斯拉(1 T=10 000高斯)度量。在生活垃圾焚烧炉渣加工的情况下,低强磁铁被定义为通量密度小于0.1 T的磁选机,高强磁铁被定义为通量密度超过0.5 T的磁选机。不被高强磁铁回收的颗粒,被视为“非磁性”。

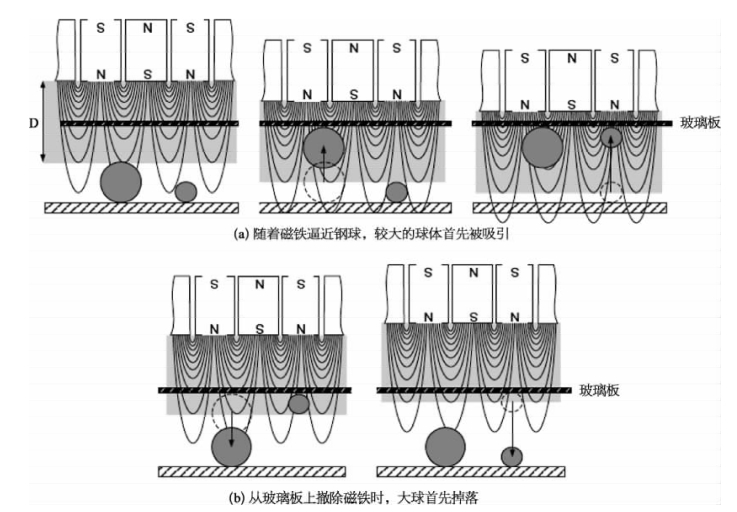

生活垃圾焚烧炉渣加工中使用的磁选机都是“并置极”的类型,磁极相互挨着排列,如图2-15所示。与材料通过磁极相对的“对置极”(如通过“马蹄形”磁铁的间隙)相反,材料无法被约束在分离间隙内。现代磁选机安装永磁铁相当常见,因为它尽管初期投资高,但磁铁本身的作业成本几乎为零。对于低强磁铁,更多选择铁氧体磁铁(相对便宜);而对于高强磁铁,使用基于稀土金属(如钕、锶)的磁铁。

重要的是,磁铁对磁性体的吸力,随着与磁极表面距离的增大而指数减小。给定的一块磁铁,对于某一材料,即含铁的金属,具有明确的一个“吸引区”,而不管物体尺寸如何。只有当含铁金属的重心位于这个吸引区时,才能克服重力被吸引。

图2-15中,具有吸引区D的磁铁从上方逼近台子上靠得很近的两个钢球。D依赖于被吸引的材料(如钢)和磁铁的组成(如钕、铁、硼)。在磁铁与球体之间,放了一块玻璃板。磁铁从上逼近,直至大球重心位于D内。此时,球体被吸引,顶在玻璃板上。仅当磁铁继续下降,小球重心位于D内时,小球才被吸引。将磁铁撤离时[图2-15(b)],大球首先落下,进一步撤离时,小球才掉下。逼近时,大的钢颗粒比小颗粒“更强烈地被吸引”;拉开时,情况正好相反。真实情况是,吸引区D独立于粒径。

图2-15 磁分离机“并置极”设计示意图

D是某一具体材料(例如钢)吸引区的外边界。

回收粒径小于80 mm 的磁性材料,磁鼓是供选择的设备。其中,非磁性材料制成的鼓围绕着固定的磁铁转动。磁性颗粒被粘到鼓上,随着鼓转离磁场,偏转磁铁[图2-16(a)]优先吸引小颗粒,抓取磁铁[图2-16(b)]有利于大颗粒的拾取。对生活垃圾焚烧炉渣的处理来说,优先使用偏转磁铁。因为偏转磁铁将粘有厚层矿物材料的扁平含铁金属块回收到了精矿中,因此回收率大,但品位并不好。相反,抓取磁铁产生良好的废金属精矿质量,但付出了回收率的代价,大量的含铁金属损失在了非磁性产品端中。

图2-16 偏转磁铁磁鼓和抓取磁铁磁鼓示意图

2.2.3.2 涡电流分选机

涡电流分选是含铁金属被移出后,从非金属材料中回收非铁金属的有效方法。涡电流分选机被广泛使用在再生行业中,后来也被用于生活垃圾焚烧炉渣中有色金属的选矿和不同有色金属的相互分离。

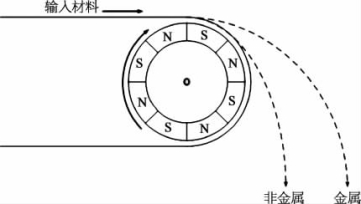

涡电流分选机的工作原理如图2-17所示。金属颗粒进入快速转动的磁铁转子产生的交变磁场时,颗粒内部产生与外加磁场相反的涡电流。金属颗粒为磁场所加速和偏转,所产生的力依赖于磁铁的强度和颗粒的导电率。只要金属位于这个场中,内部就将产生涡电流。

图2-17 涡电流分选机的工作原理

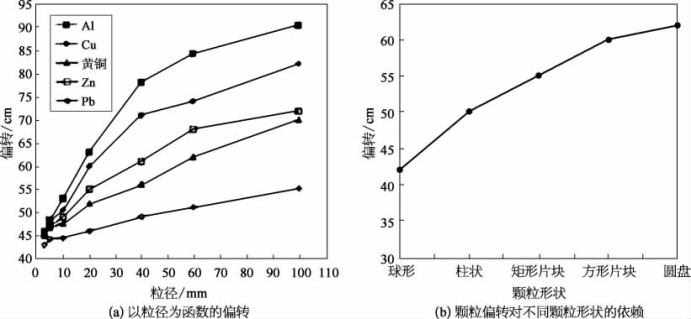

合力的大小依赖于若干材料参数,包括颗粒的质量、颗粒的导电率、颗粒的密度和颗粒的形状。工作参数,如磁铁强度和颗粒相对于磁铁的速度,也对分离效率有着巨大的影响。不同材料之间导电率/密度关系的差别,使分离成为可能。这个关系,铝最高[14 m2/(Ω·kg)],非金属为零。影响颗粒运动的其他因素为颗粒与皮带接触的摩擦和弹性,颗粒相对于其不规则形状的初始朝向、颗粒和颗粒之间的相互作用。

图2-18(a)显示了以粒径为函数的金属颗粒偏转,图2-18(b)显示了颗粒的偏转如何依赖于颗粒的形状。如图2-18(a),当颗粒大于10 mm 时,不同金属可实现偏转的显著差异。该图也表明,铝的导电率/密度关系最高,因为它的偏转最长,铅很低,所有金属中偏转最短,不过不锈钢更低。图2-18(b)表明,球形颗粒具有最短的偏转,片状颗粒适合在颗粒内产生磁场,形成最长的偏转。

图2-18 金属颗粒偏转与颗粒大小、形状的关系

涡电流分离过程中,材料在传送带上是单层喂送的,以避免非铁颗粒位于其他颗粒之上。如果颗粒在传送带上多层放置,料顶层的磁场活跃区可能无法为磁铁所及。料层中的颗粒相互作用,因为相对于和传送带相同速度移动的其余颗粒,转子加速了非铁金属颗粒。(https://www.xing528.com)

在给料速度、转子速度、颗粒释放和粒径分布的有利组合下,以及选择恰好在非金属轨迹上方的分料板位置,可实现最佳的品位与回收率。在荷兰,测试表明,对于116 t的生活垃圾焚烧炉渣,从大于10 mm 的粒组中可回收1.25 t的非铁金属,品位91%,回收率几乎100%。

不过,传统的涡电流技术仅对于粗颗粒(>5 mm)能经济地工作。这是生活垃圾焚烧炉渣加工时的一大问题,因为其质量的一半以上是小于10 mm 的细料。为此,荷兰的代尔夫特理工大学开发了两项新的分离技术——Magnus分选机和湿式涡电流分选机,专门为从小于10 mm 的材料中分离出非铁金属而设计。

1)Magnus分选机

Magnus分选机是代尔夫特理工大学应用地球科学系发现的一种新的涡电流分选机类型。它可移出500μm~10 mm 的非铁金属细颗粒。

Magnus分选机的工作原理如图2-19所示。同涡电流分选机一样,Magnus分选机中有一个转动的磁铁。转子通过在金属中诱导的涡电流与转动磁场之间的磁耦合,创建了进料金属颗粒的选择性转动。移经流体的旋转颗粒,受到了一个垂直于其运动方向和旋转轴的力。这一现象被称为Magnus效应。金属颗粒因Magnus效应而偏转。

图2-19 Magnus分选机的工作原理

代尔夫特理工大学进行了室内试验,处理1~10 mm的炉渣组分。上面提到的116 t炉渣的试点工厂实验,也包括从小于10 mm 的组分中移出非铁金属的Magnus分离。Magnus分选机的试点工厂试验中,回收了0.18 t的非铁金属,不过品位和回收率都不好。室内测试结果是,由于Magnus分离,若干环境危险的元素(如Cu、Ni、Pb、Mo)的浸出值降低了。

由非金属颗粒中分离铝的细颗粒时,Magnus分选机针对4~6 mm 颗粒比2~4 mm颗粒,品位和回收率都更高。

2)湿式涡电流分选机

湿式涡电流分选机背后的想法是,将颗粒粘到传送带表面上。一般来说,对于小于5 mm的颗粒,这一黏附力大致与重力一样强。转动的磁场使导电颗粒旋转,使皮带与这些导电颗粒之间的水黏结被破坏。结果是金属与非金属分离,非金属沿着皮带被拖曳,直至机械移出。

湿式涡电流分离需要至少15%的含水量,以使有效水层得以形成。湿式涡电流分离的品位,2~4 mm 颗粒好于4~6 mm,因为随着粒径变大,重力增大。将Magnus分选机和湿式涡电流分选机用于细铝颗粒与非金属颗粒的分离,两相比较,湿式涡电流分选机可实现更佳的品位和回收率。

2.2.3.3 磁选机在分离非金属方面的应用

磁分离技术可被用于建筑垃圾中非金属矿物的分离,将建筑垃圾原料沿着磁选机极片之间浅的振动槽通过。溜槽的前坡和侧坡可调。图2-20显示了单位体积材料产生的颗粒磁矩分离。表观磁化率为χ=sinα/(kI 2)。其中α为与传送方向成直角的振动给料器角度,I 为电流(A),常数因子k为4.1×106。因此,机器的电流和倾角是材料分离关键的工作参数。

两个力,即磁力和重力作用于磁性颗粒上。选用磁选机,使有可能通过调整机器的电流和倾角来改变磁场强度。在合适的磁场下,磁性颗粒的力将实现平衡,非磁性颗粒仅作用其重力。因此,磁性颗粒可与非磁性或弱磁性颗粒分离。

图2-20 磁性颗粒上作用的力

进行的测试包含了一水泥砂浆,其中含有25%的普硅水泥,水泥含有1%~5%的Fe2 O3,这意味着普硅砂浆含有的Fe2 O3小于1.25%(与混凝土相同)。黏土砖含有3%~4%的Fe2 O3。理想的分离结果是,所有砖颗粒都集中到磁性组分中,所有砂浆颗粒都集中在非磁性组分中。分离可在低达1×10-8 m3/kg的比磁化率下进行。为获取最佳的工作参数,测试了纯的砖样和砂浆样品。每一样品,中间磁化率都是在50%磁性组分这一点上得到的。为了实现磁力与重力之间的这一平衡点,机器的角度应选择在10°~20°,此时磁化率足够高。

为了分离混合物,机器角度从10°变动到20°,电流在1.0 A 与1.5 A 之间进行选择。电流小于1 A时,磁场太弱(磁化率过低),无法分离两种材料,达不到良好的分离效果。这里“良好的分离”意味着分离对于砖和砂浆都良好,不仅纯度高,回收率也高。电流大于1.5 A时,磁场太强,将弱磁性的砂浆颗粒也吸引到了磁性组分中。这将降低砖产品的纯度和回收率。

图2-21显示了磁分离的结果。分离后组分的颜色处于其原始的颜色。这表明产品具有高的纯度。

由这一实验说明,磁分离是将砖与砂浆相互分离的有效方法。由于砂浆中的Fe2 O3含量与混凝土中相同,因此使用大型设备,用磁分离技术分离现实建筑垃圾中的粗砖和混凝土毛石也应是有效的。于是,磁分离适用于改善建筑垃圾粗组分和细组分的技术质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。