【摘要】:分析图10-16所示的斜孔支座,其三维造型可分成四部分进行,即圆筒、底板、支承板和加强板。第二次绕Y轴旋转72°28′,如图10-20所示,由CAD查询功能,可查得点M2的坐标x2=-172.531,y2=-101.514,z2=1.607。点M2即为加工位置。从斜孔支座造型到查询孔中心坐标的过程可知,这一方法比计算法更直观简洁,并且得到了同样的结果。

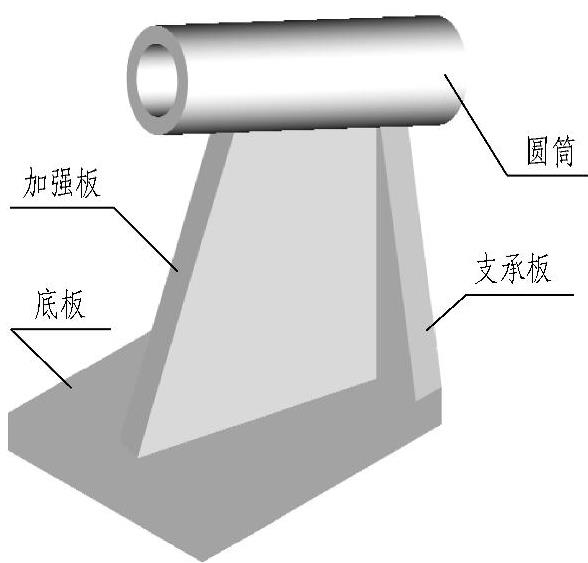

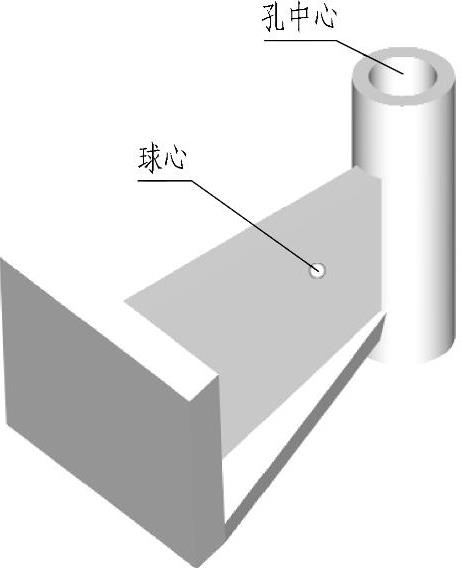

分析图10-16所示的斜孔支座,其三维造型可分成四部分进行,即圆筒、底板、支承板和加强板。

图10-16 斜孔支座

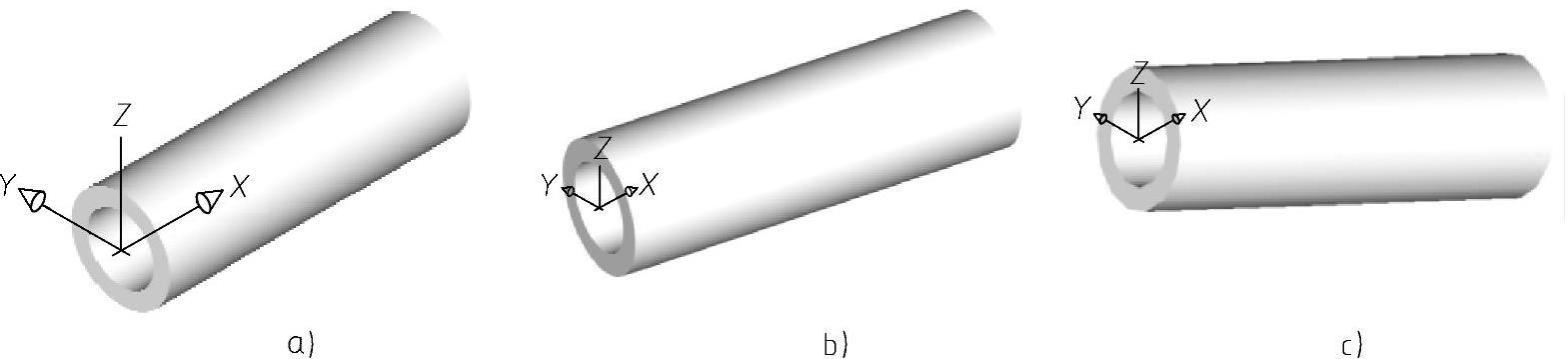

其中,圆筒造型步骤如图10-17所示。

图10-17 圆筒造型步骤

a)水平圆柱 b)绕Z轴旋转15° c)绕Y轴旋转72°28′

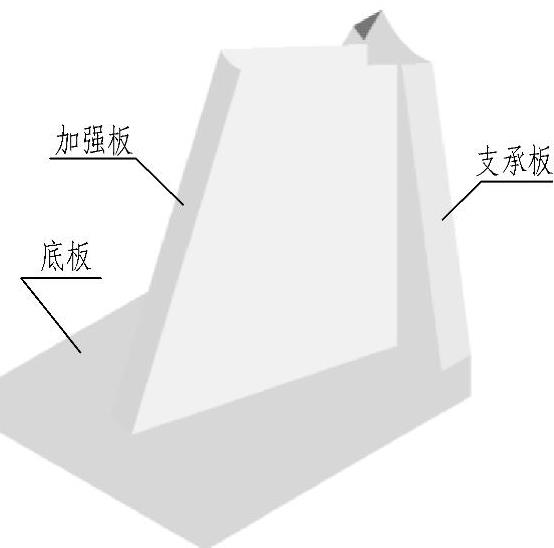

其他几部分造型后形状如图10-18所示。(https://www.xing528.com)

图10-18 底板、加强板和支承板

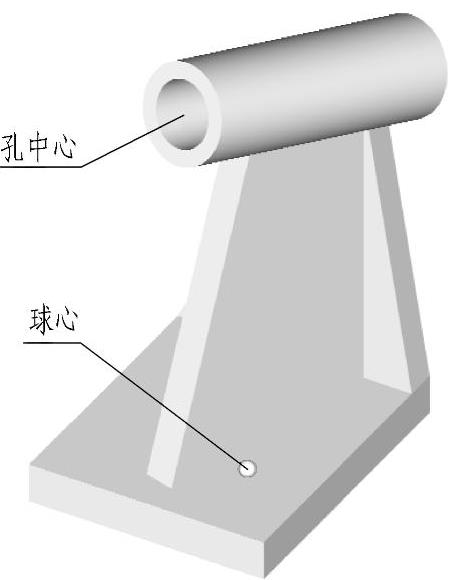

图10-18再加上图10-17c就得到图10-16所示的斜孔支座。根据斜孔支座造型过程可知,要使圆柱孔处于图10-12c所示的加工位置,须经过旋转和平移操作,为了求出加工时圆孔中心M点与球头量器的球心的相对位置坐标,以球心为坐标原点,根据M点到球心的坐标尺寸确定点M0(x0,y0,z0),平移斜孔支座,使点M与点M0重合,再对斜孔支座作二次旋转,第一次绕Z轴旋转15°,如图10-19所示,由CAD查询功能,可查得孔中心点M1(x1,y1,z1)的坐标x1=-50.445,y1=-101.514,z1=165。第二次绕Y轴旋转72°28′,如图10-20所示,由CAD查询功能,可查得点M2(x2,y2,z2)的坐标x2=-172.531,y2=-101.514,z2=1.607。点M2(x2,y2,z2)即为加工位置。从斜孔支座造型到查询孔中心坐标的过程可知,这一方法比计算法更直观简洁,并且得到了同样的结果。

图10-19 第一次旋转结果

图10-20 第二次旋转结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。