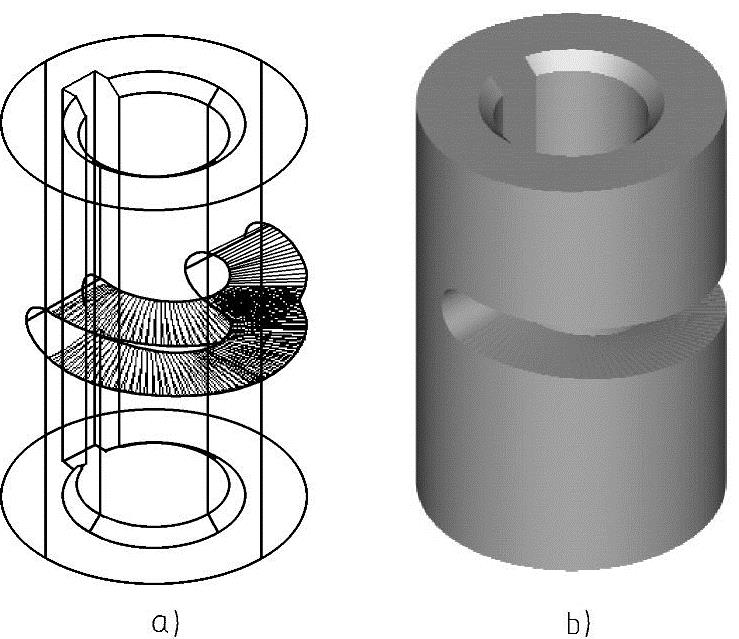

以图7-1所示圆柱凸轮为例介绍零件加工模拟步骤。

1.加工步骤

图7-1 圆柱凸轮

(1)生成毛坯 用铸模铸出(或锻出)一个直径和长度都满足要求的圆柱毛坯。

(2)加工内孔 在车床上车出凸轮的内孔,直径等于凸轮的内径,也即凸轮轴的直径。

(3)倒角 为了使凸轮方便地安装到凸轮轴上,需在车床上将内孔两端倒角。

(4)加工键槽 在插床上加工出用于凸轮周向固定的键槽。

(5)加工凸轮工作面 加工凸轮工作表面时,要求刀具中心与凸轮轮坯之间的相对运动遵循刀具中心轨迹点坐标的变化规律。

2.计算机三维简单模拟方法

根据上述加工步骤,对应的计算机三维简单模拟方法为:(https://www.xing528.com)

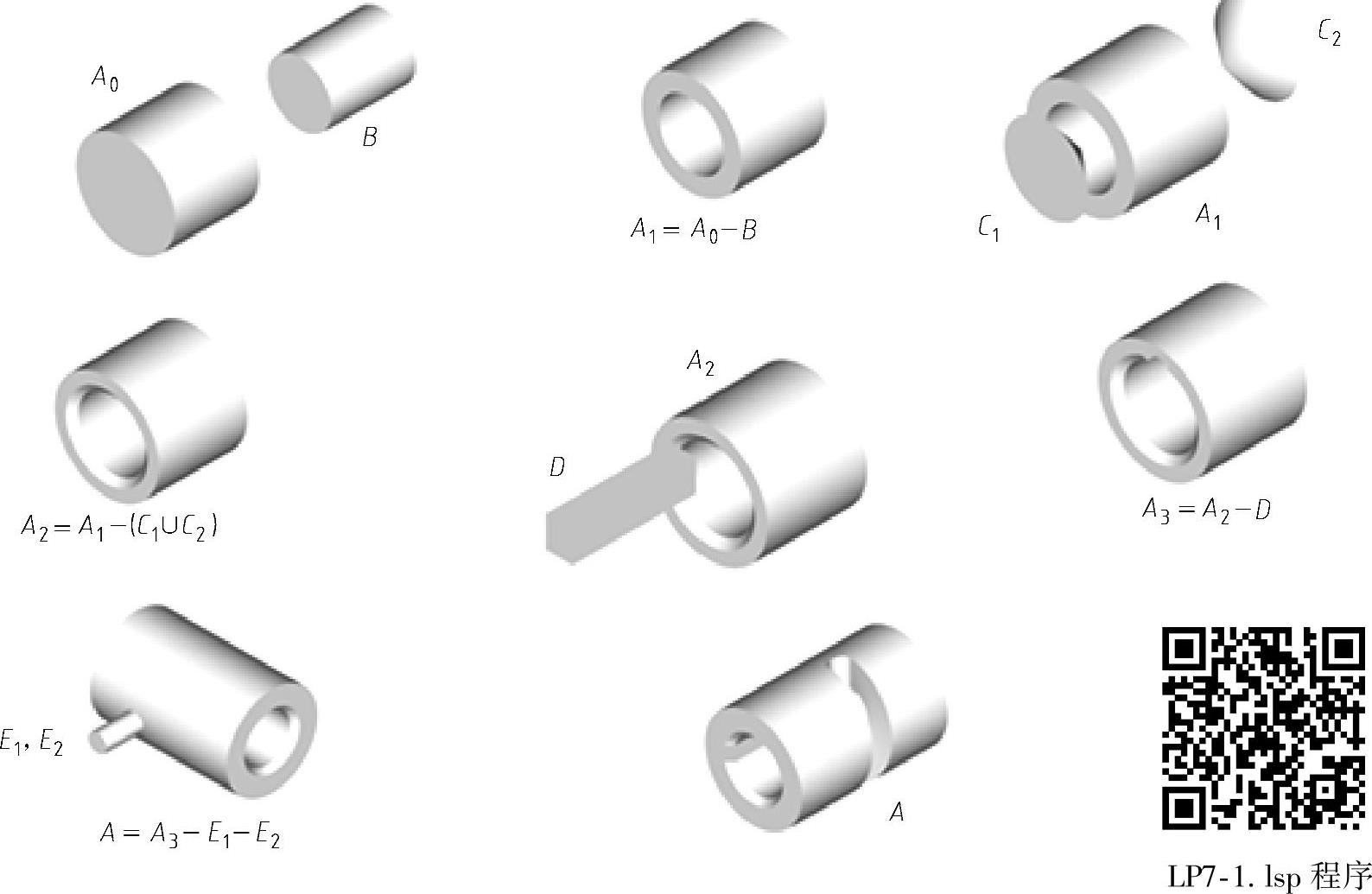

(1)形成基体A0 用CYLINDER命令生成圆柱形凸轮基体A0。

(2)挖去内孔B 用CYLINDER命令生成一个与A0同轴的圆柱B,再用SUBTRACT命令将B从A0中“差”去,得A1=A0-B。

(3)“倒角”C1、C2 用CONE命令分别在基体内孔两端产生圆锥体C1和C2,再用UNION命令将C1和C2合并,从A1中将它“差”去,得到A2=A1-(C1∪C2)。

(4)加工键槽 用BOX命令产生一个长方体D,从A2中“差”去,得A3=A2-D。

(5)形成凸轮工作表面 在A3表面产生“刀具”E1,将E1从A3中“差”去。再将A3旋转一个角度,再按一定的规律在沿刀具中心轨迹的合适新位置产生“刀具”E2,将E2从A3中“差”去。如此循环,当A3转过一周后,凸轮的工作表面就形成了,如图7-2所示。圆柱凸轮的模拟加工程序LP7-1.lsp可通过扫描二维码观看。

由上述步骤可知,零件模拟加工可分为三个主要部分。第一个部分是零件毛坯和刀具的造型。第二个部分是确定加工轨迹,这个轨迹包含零件的运动和刀具的运动。第三个部分是要编写程序实现模拟加工。

图7-2 模拟加工凸轮的过程

上面所述是一个简单模拟加工的初步框架,下面将根据实际加工情况,介绍刀具造型,刀具加工轨迹的计算,而程序编写采用将计算的加工轨迹以数据文件的形式保存,模拟加工时以循环读取数据点的方式驱动刀具加工零件,这种处理方法适用于对其他复杂路径的零件加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。