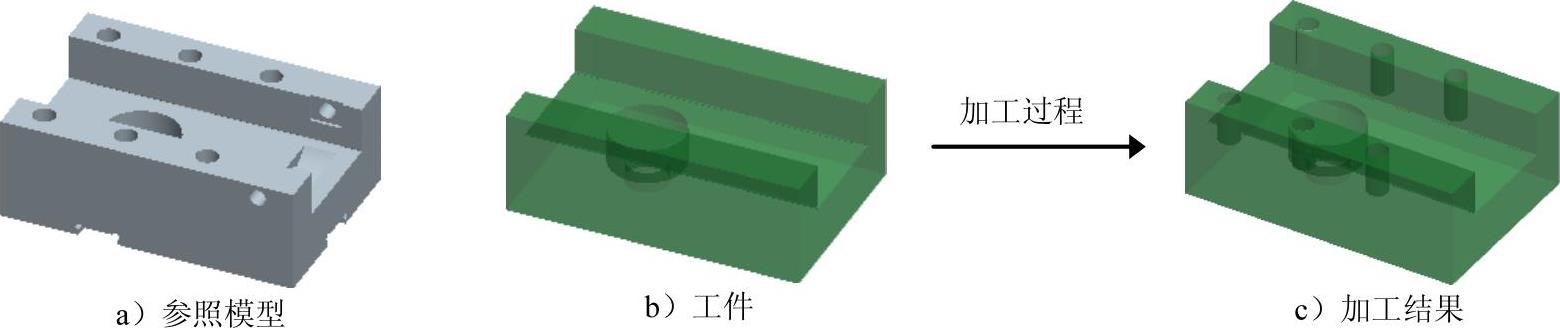

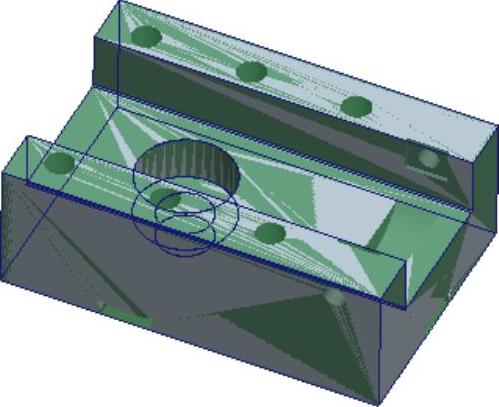

下面将通过图12.3.49所示的零件介绍钻孔加工的一般过程。

图12.3.49 钻孔加工

1.调出模型

Step1.选择下拉菜单中的

命令,将工作目录设置至D:\creo401\work\ch12.03.05。

命令,将工作目录设置至D:\creo401\work\ch12.03.05。

Step2.在工具栏中单击“打开”按钮 ,从弹出的“打开”对话框中,选取三维模型——HOLE_DRILLING.asm并将其打开,此时图形区中显示图12.3.50所示的模型。

,从弹出的“打开”对话框中,选取三维模型——HOLE_DRILLING.asm并将其打开,此时图形区中显示图12.3.50所示的模型。

图12.3.50 模型

2.制造设置

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的“操作”按钮

区域中的“操作”按钮 ,此时系统弹出“操作”操控板。

,此时系统弹出“操作”操控板。

Step2.机床设置。单击“操作”操控板中的“制造设置”按钮 ,在弹出的菜单中选择

,在弹出的菜单中选择 命令,系统弹出“铣削工作中心”对话框,在

命令,系统弹出“铣削工作中心”对话框,在 下拉列表中选择

下拉列表中选择 选项。

选项。

Step3.刀具设置。在“铣削工作中心”对话框中单击 选项卡,然后单击

选项卡,然后单击 按钮,系统弹出“刀具设定”对话框。

按钮,系统弹出“刀具设定”对话框。

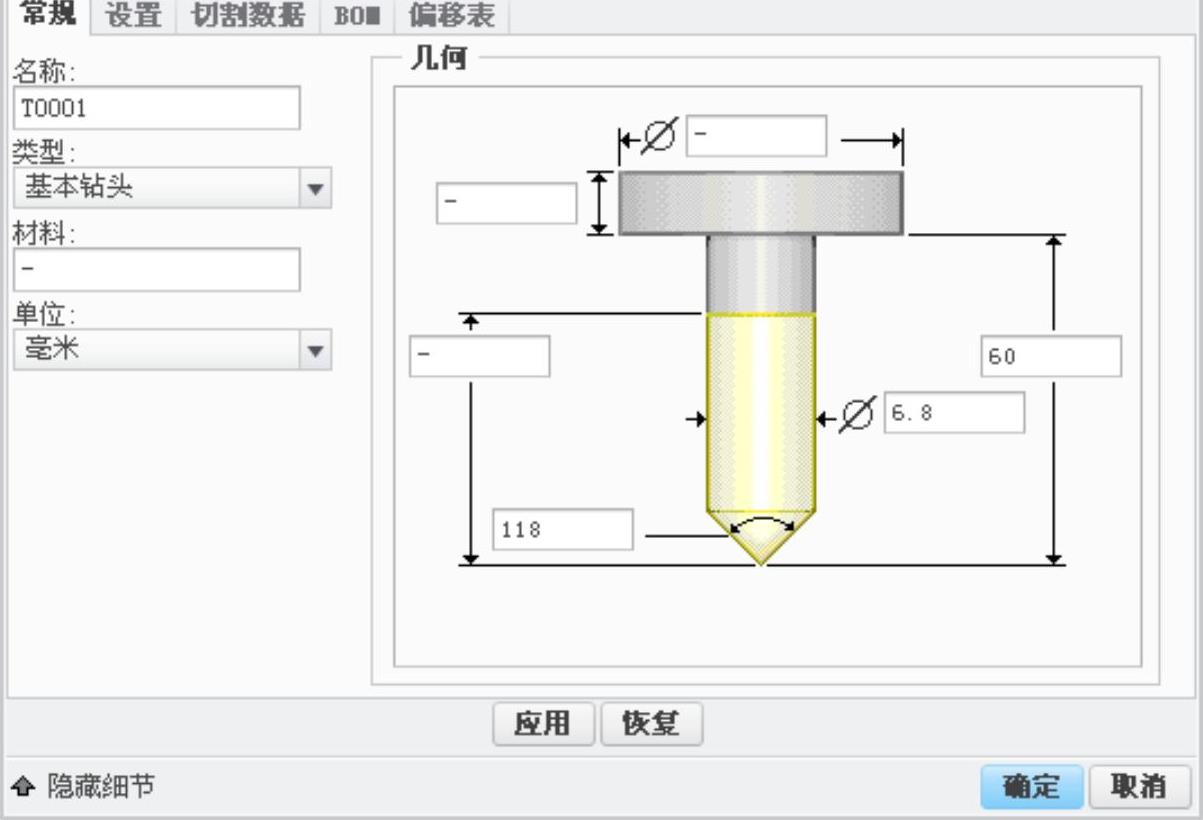

Step4.在弹出的“刀具设定”对话框的 选项卡中设置图12.3.51所示的刀具参数,设置完毕后依次单击

选项卡中设置图12.3.51所示的刀具参数,设置完毕后依次单击 和

和 按钮,在“铣削工作中心”对话框中单击

按钮,在“铣削工作中心”对话框中单击 按钮,返回到“操作”操控板。

按钮,返回到“操作”操控板。

图12.3.51 “刀具设定”对话框

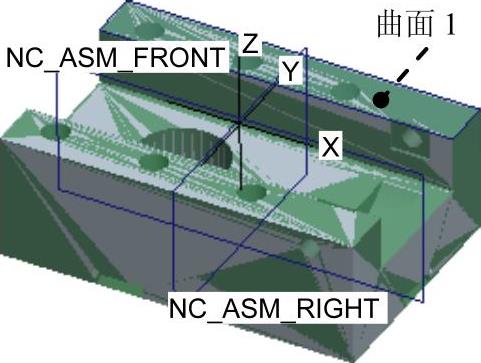

Step5.机床坐标系设置。在“操作”操控板中单击 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出“坐标系”对话框。按住Ctrl键,依次选择NC_ASM_FRONT、NC_ASM_RIGHT基准面和图12.3.52所示的曲面1作为创建坐标系的三个参考平面,单击

命令,系统弹出“坐标系”对话框。按住Ctrl键,依次选择NC_ASM_FRONT、NC_ASM_RIGHT基准面和图12.3.52所示的曲面1作为创建坐标系的三个参考平面,单击 按钮完成坐标系的创建,返回到“操作”操控板。单击

按钮完成坐标系的创建,返回到“操作”操控板。单击 按钮,系统自动选中刚刚创建的坐标系ACS0作为加工坐标系。

按钮,系统自动选中刚刚创建的坐标系ACS0作为加工坐标系。

图12.3.52 坐标系的建立

Step6.退刀面的设置。在“操作”操控板中单击 按钮,在“间隙”设置界面的

按钮,在“间隙”设置界面的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 文本框,在模型树中选取坐标系ACS0为参考,在

文本框,在模型树中选取坐标系ACS0为参考,在 文本框中输入数值10.0。

文本框中输入数值10.0。

Step7.单击“操作”操控板中的 按钮,完成操作设置。

按钮,完成操作设置。

3.加工方法设置

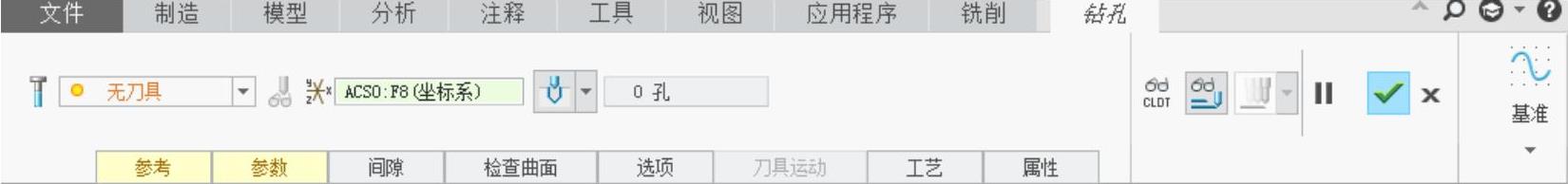

Step1.单击 功能选项卡的

功能选项卡的 区域中的“标准”按钮

区域中的“标准”按钮 ,此时系统弹出图12.3.53所示的“钻孔”操控板。

,此时系统弹出图12.3.53所示的“钻孔”操控板。

图12.3.53 “钻孔”操控板

Step2.在“钻孔”操控板的 下拉列表中选择

下拉列表中选择 选项。

选项。

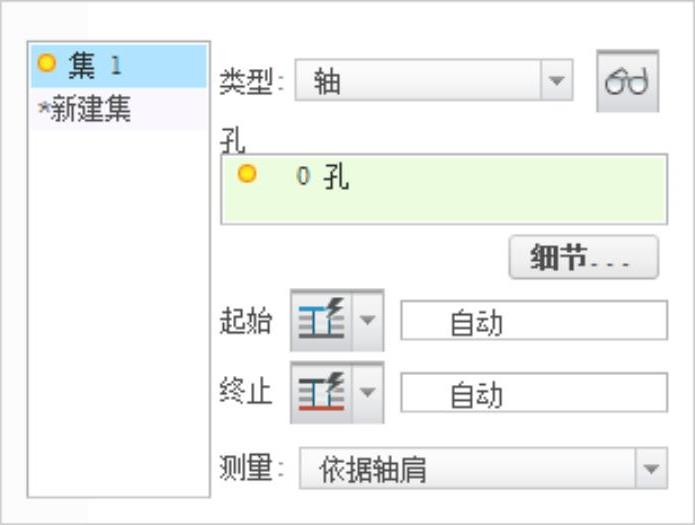

Step3.在“钻孔”操控板中单击 按钮,系统弹出图12.3.54所示的“参考”设置界面。单击

按钮,系统弹出图12.3.54所示的“参考”设置界面。单击 按钮,系统弹出图12.3.55所示的“孔”对话框。(https://www.xing528.com)

按钮,系统弹出图12.3.55所示的“孔”对话框。(https://www.xing528.com)

图12.3.54 “参考”设置界面

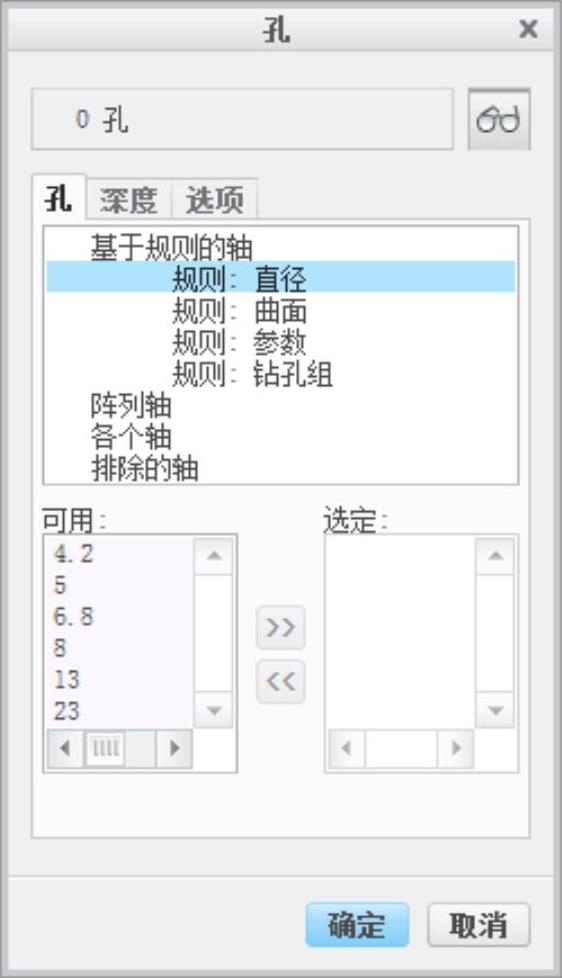

图12.3.55 “孔”对话框

Step4.在“孔”对话框的 选项卡中选择

选项卡中选择 选项,在

选项,在 列表中选择6.8,然后单击

列表中选择6.8,然后单击 按钮,将其加入到

按钮,将其加入到 列表中,单击

列表中,单击 按钮,系统返回到“参考”设置界面。

按钮,系统返回到“参考”设置界面。

Step5.在“钻孔”操控板中单击 按钮,在弹出的“参数”设置界面中设置图12.3.56所示的切削参数。

按钮,在弹出的“参数”设置界面中设置图12.3.56所示的切削参数。

4.演示刀具轨迹

Step1.在“钻孔”操控板中单击 按钮,系统弹出“播放路径”对话框。

按钮,系统弹出“播放路径”对话框。

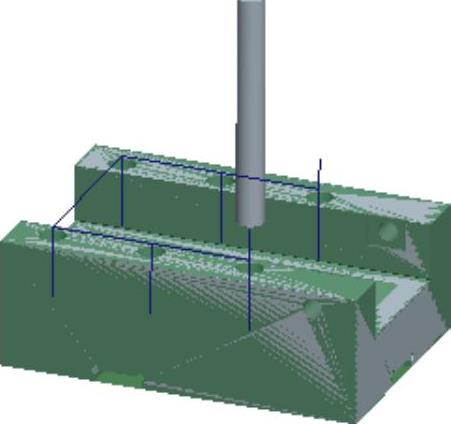

Step2.单击“播放路径”对话框中的 按钮,观测刀具的行走路线,结果如图12.3.57所示。

按钮,观测刀具的行走路线,结果如图12.3.57所示。

Step3.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

5.加工仿真

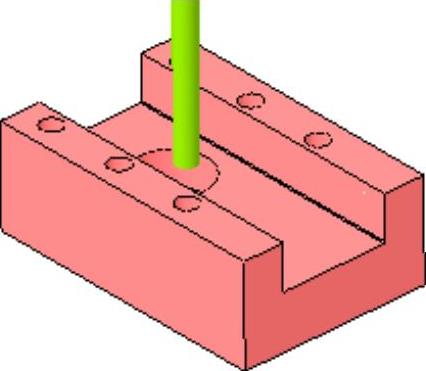

Step1.在“钻孔”操控板中单击 按钮,系统弹出“MaterialRemoval”操控板,单击

按钮,系统弹出“MaterialRemoval”操控板,单击 按钮,系统弹出“PlaySimulation”对话框,然后单击

按钮,系统弹出“PlaySimulation”对话框,然后单击 按钮,运行结果如图12.3.58所示。

按钮,运行结果如图12.3.58所示。

Step2.演示完成后,单击“PlaySimulation”对话框中的 按钮,然后单击“Material Removal”操控板中的

按钮,然后单击“Material Removal”操控板中的 按钮,退出仿真环境。

按钮,退出仿真环境。

Step3.在“钻孔”操控板中,单击 按钮完成操作。

按钮完成操作。

图12.3.56 设置孔加工切削参数

图12.3.57 刀具行走路线

图12.3.58 运行结果检查

6.切减材料

Step1.选取命令。单击 功能选项卡中的

功能选项卡中的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令。

命令。

Step2.在弹出的 菜单中选择

菜单中选择 命令,然后依次选择

命令,然后依次选择

命令。

命令。

Step3.在弹出的“相交元件”对话框中,依次单击 按钮和

按钮和 按钮,然后单击

按钮,然后单击 按钮,完成材料切减。

按钮,完成材料切减。

Step4.选择下拉菜单

命令,保存文件。

命令,保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。