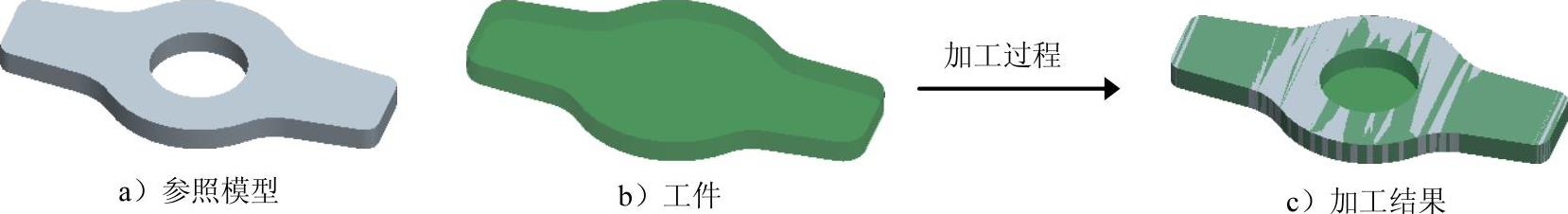

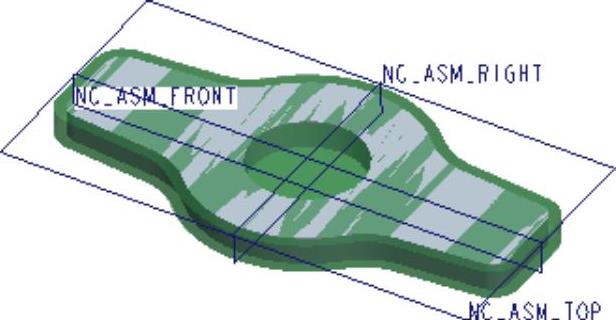

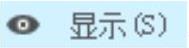

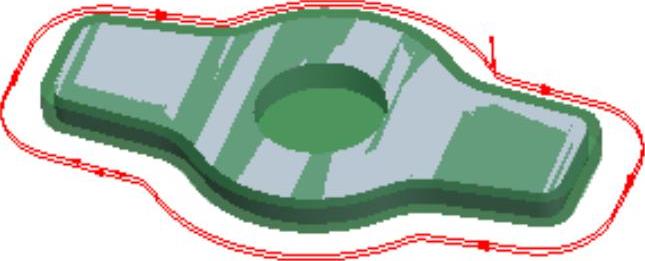

轮廓铣削既可以用于加工垂直表面,也可以用于倾斜表面的加工,所选择的加工表面必须能够形成连续的刀具路径,刀具以等高方式沿着工件分层加工。下面通过图12.3.13所示的零件介绍创建直轮廓铣削的一般过程。

图12.3.13 直轮廓铣削

1.调出模型

新建一个数控模型文件,操作提示如下。

Step1.设置工作目录。选择下拉菜单

命令,将工作目录设置至D:\creo401\work\ch12.03.02。

命令,将工作目录设置至D:\creo401\work\ch12.03.02。

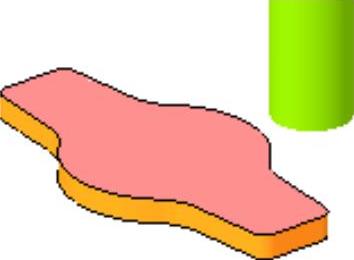

Step2.在工具栏中单击“打开”按钮 ,从弹出的“打开”对话框中,选取零件模型——profiile_milling.asm并将其打开,此时图形区中显示图12.3.14所示的模型。

,从弹出的“打开”对话框中,选取零件模型——profiile_milling.asm并将其打开,此时图形区中显示图12.3.14所示的模型。

图12.3.14 模型

2.制造设置

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的“操作”按钮

区域中的“操作”按钮 ,此时系统弹出“操作”操控板。

,此时系统弹出“操作”操控板。

Step2.机床设置。单击“操作设置”对话框中的 按钮,在下拉列表中选择

按钮,在下拉列表中选择 ,在

,在 下拉列表中选择

下拉列表中选择 选项。

选项。

Step3.刀具设置。在“铣削工作中心”对话框中单击 选项卡,然后单击

选项卡,然后单击 按钮,系统弹出“刀具设定”对话框。

按钮,系统弹出“刀具设定”对话框。

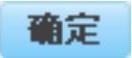

Step4.在弹出的“刀具设定”对话框中设置刀具几何参数,如图12.3.15所示,设置完毕后依次单击 和

和 按钮,返回到“铣削工作中心”对话框。

按钮,返回到“铣削工作中心”对话框。

图12.3.15 “刀具设定”对话框

Step5.在“铣削工作中心”对话框中单击 按钮,完成机床的设置,返回到“操作”操控板。

按钮,完成机床的设置,返回到“操作”操控板。

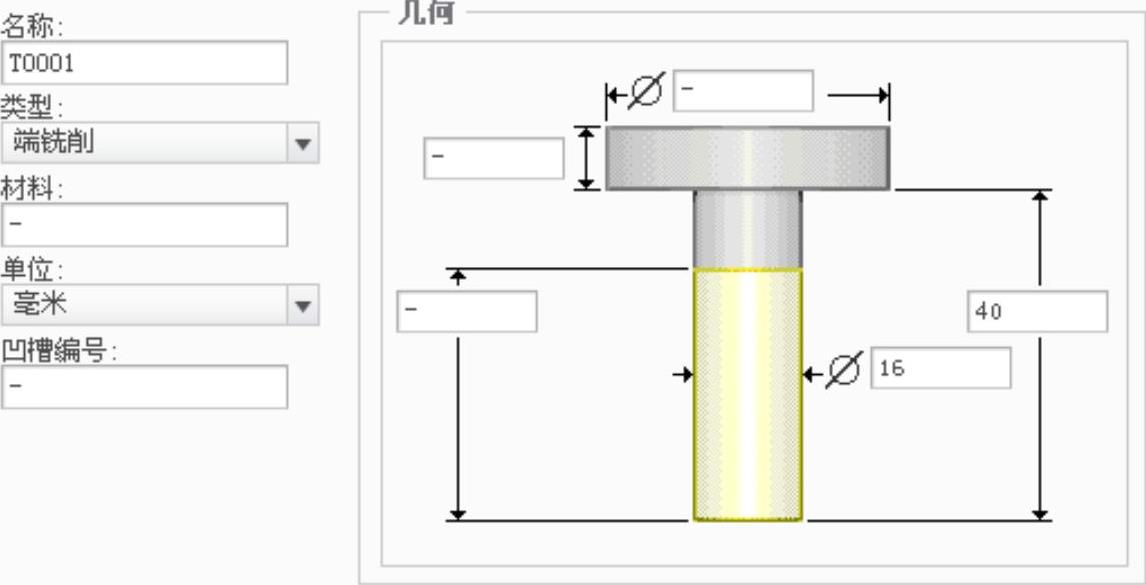

Step6.机床坐标系设置。在“操作”操控板中单击 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出“坐标系”对话框。按住Ctrl键,依次选择NC_ASM_RIGHT、NC_ASM_FRONT基准面和图12.3.16所示的模型表面作为创建坐标系的三个参考平面,单击

命令,系统弹出“坐标系”对话框。按住Ctrl键,依次选择NC_ASM_RIGHT、NC_ASM_FRONT基准面和图12.3.16所示的模型表面作为创建坐标系的三个参考平面,单击 按钮完成坐标系的创建,返回到“操作”操控板。单击

按钮完成坐标系的创建,返回到“操作”操控板。单击 按钮,系统自动选中刚刚创建的坐标系作为加工坐标系。

按钮,系统自动选中刚刚创建的坐标系作为加工坐标系。

图12.3.16 坐标系的建立

说明

如有必要,可在“坐标系”对话框中单击 选项卡,改变X轴或者Y轴的方向。

选项卡,改变X轴或者Y轴的方向。

Step7.退刀面的设置。在“操作”操控板中单击 按钮,系统弹出“间隙”设置界面,然后在

按钮,系统弹出“间隙”设置界面,然后在 下拉列表中选取

下拉列表中选取 选项,单击

选项,单击 文本框,在模型树中选取坐标系ACS0为参考,在

文本框,在模型树中选取坐标系ACS0为参考,在 文本框中输入数值10.0。

文本框中输入数值10.0。

Step8.在“操作”操控板中单击 按钮,完成操作的设置。

按钮,完成操作的设置。

3.加工方法设置

Step1.单击 功能选项卡

功能选项卡 区域中的

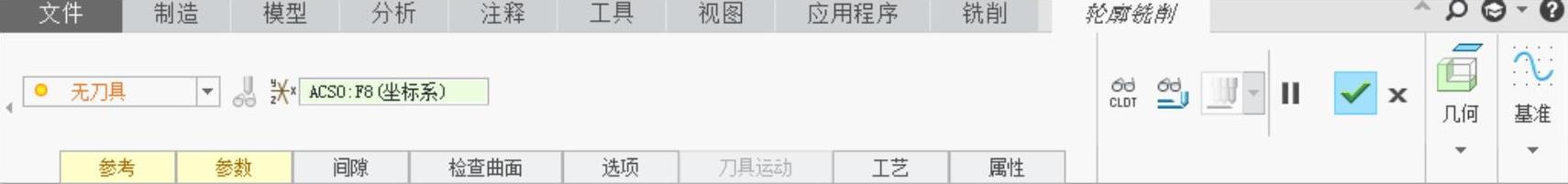

区域中的 按钮,此时系统弹出图12.3.17所示的“轮廓铣削”操控板。

按钮,此时系统弹出图12.3.17所示的“轮廓铣削”操控板。

图12.3.17 “轮廓铣削”操控板

Step2.在“轮廓铣削”操控板的 下拉列表中选择

下拉列表中选择 选项,单击“暂停”按钮

选项,单击“暂停”按钮 ,然后在模型树中右击

,然后在模型树中右击 节点,在弹出的快捷菜单中选择

节点,在弹出的快捷菜单中选择 命令,单击

命令,单击 按钮继续进行设置。

按钮继续进行设置。

说明

隐藏工件是为了方便选取参考模型的侧面。(https://www.xing528.com)

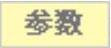

Step3.在“轮廓铣削”操控板中单击 按钮,在弹出的“参考”设置界面的

按钮,在弹出的“参考”设置界面的 下拉列表中选择

下拉列表中选择 选项,选取图12.3.18所示的所有轮廓面(参考模型的侧面)。

选项,选取图12.3.18所示的所有轮廓面(参考模型的侧面)。

Step4.在“轮廓铣削”操控板中单击“暂停”按钮 ,然后在模型树中右击

,然后在模型树中右击 节点,在弹出的快捷菜单中选择

节点,在弹出的快捷菜单中选择 命令,单击

命令,单击 按钮继续进行设置。

按钮继续进行设置。

说明

取消隐藏工件是为了保证后面实体切削仿真时能得到正确的结果。

Step5.在“轮廓铣削”操控板中单击 按钮,在弹出的“参数”设置界面中设置图12.3.19所示的切削参数值。

按钮,在弹出的“参数”设置界面中设置图12.3.19所示的切削参数值。

图12.3.18 所选取的轮廓面

图12.3.19 设置切削参数值(二)

4.演示刀具轨迹

Step1.在“轮廓铣削”操控板中单击 按钮,系统弹出“播放路径”对话框。

按钮,系统弹出“播放路径”对话框。

Step2.单击“播放路径”对话框中的 按钮,观察刀具的行走路线,结果如图12.3.20所示。演示完成后,单击

按钮,观察刀具的行走路线,结果如图12.3.20所示。演示完成后,单击 按钮。

按钮。

5.加工仿真

Step1.在“轮廓铣削”操控板中单击 按钮,系统弹出“MaterialRemoval”操控板,单击

按钮,系统弹出“MaterialRemoval”操控板,单击 按钮,系统弹出“PlaySimulation”对话框,然后单击

按钮,系统弹出“PlaySimulation”对话框,然后单击 按钮,运行结果如图12.3.21所示。

按钮,运行结果如图12.3.21所示。

图12.3.20 刀具行走路线

图12.3.21 运行结果检查

Step2.演示完成后,单击“PlaySimulation”对话框中的 按钮,然后单击“MaterialRemoval”操控板中的

按钮,然后单击“MaterialRemoval”操控板中的 按钮,退出仿真环境。

按钮,退出仿真环境。

Step3.在“轮廓铣削”操控板中,单击 按钮完成操作。

按钮完成操作。

6.切减材料

Step1.选取命令。单击 功能选项卡中的

功能选项卡中的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出图12.3.22所示的“NC序列列表”菜单,然后在此菜单中选择

命令,系统弹出图12.3.22所示的“NC序列列表”菜单,然后在此菜单中选择 ,此时系统弹出

,此时系统弹出 菜单,如图12.3.23所示。

菜单,如图12.3.23所示。

图12.3.22 “NC序列列表”菜单

图12.3.23 “材料移除”菜单

Step2.在弹出的 菜单中选择

菜单中选择

命令,系统弹出“相交元件”对话框和“选取”对话框。单击

命令,系统弹出“相交元件”对话框和“选取”对话框。单击 按钮和

按钮和 按钮,最后单击

按钮,最后单击 按钮,切减后的模型如图12.3.24所示。

按钮,切减后的模型如图12.3.24所示。

Step3.在 下拉菜单中选择

下拉菜单中选择 命令,保存文件。

命令,保存文件。

图12.3.24 切减材料

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。