对于大面积的没有任何曲面或凸台的零件表面进行加工时,一般选用平底立铣刀或端铣刀。使用该加工方法,可以进行粗加工,也可以进行精加工。对于加工余量大又不均匀的表面,采用粗加工,其铣刀直径应较小,以减少切削力矩;对于精加工,其铣刀直径应较大,最好能包容整个待加工面。

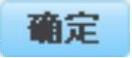

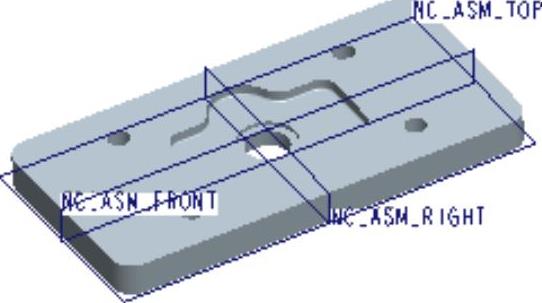

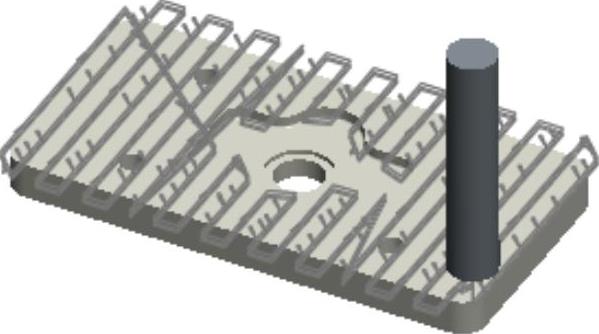

下面以图12.3.1所示的零件介绍平面铣削加工的一般过程。

1.新建一个数控模型文件

Step1.设置工作目录。选择下拉菜单

命令,将工作目录设置至D:\creo401\work\ch12.03.01。

命令,将工作目录设置至D:\creo401\work\ch12.03.01。

Step2.在工具栏中单击“新建”按钮 ,系统弹出“新建”对话框。选中

,系统弹出“新建”对话框。选中 区域中的

区域中的 单选项,选中

单选项,选中 区域中的

区域中的 单选项,在

单选项,在 文本框中输入文件名face_milling,取消

文本框中输入文件名face_milling,取消 复选框中的“√”号,单击该对话框中的

复选框中的“√”号,单击该对话框中的 按钮。

按钮。

Step3.在系统弹出的“新文件选项”对话框的“模板”列表中选取 模板,然后在该对话框中单击

模板,然后在该对话框中单击 按钮。

按钮。

图12.3.1 平面铣削

2.建立模型

Stage1.引入参照模型

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的“组装参考模型”按钮

区域中的“组装参考模型”按钮 (或单击

(或单击 按钮,然后在弹出的菜单中选择

按钮,然后在弹出的菜单中选择 命令)。

命令)。

Step2.从弹出的“打开”对话框中,选取三维零件模型——face_milling.prt作为参照零件模型,并将其打开。

Step3.在“元件放置”操控板中单击 按钮,然后单击

按钮,然后单击 按钮,完成参照模型的放置,放置后如图12.3.2所示。

按钮,完成参照模型的放置,放置后如图12.3.2所示。

Stage2.引入工件模型

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出“打开”对话框。

命令,系统弹出“打开”对话框。

Step2.从弹出的“打开”对话框中,选取三维零件模型——face_workpiece.prt作为工件,并将其打开。

Step3.在“元件放置”操控板中单击 按钮,然后单击

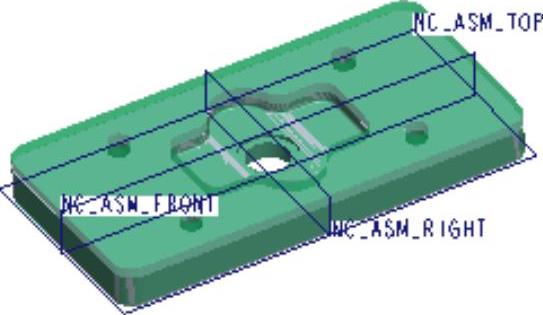

按钮,然后单击 按钮,完成工件的放置,放置后的效果如图12.3.3所示。

按钮,完成工件的放置,放置后的效果如图12.3.3所示。

图12.3.2 放置参照模型

图12.3.3 放置工件模型

3.制造设置

Step1.单击 功能选项卡

功能选项卡 区域中的“操作”按钮

区域中的“操作”按钮 ,此时系统弹出“操作”操控板。

,此时系统弹出“操作”操控板。

Step2.机床设置(注:具体参数和操作参见随书光盘)。

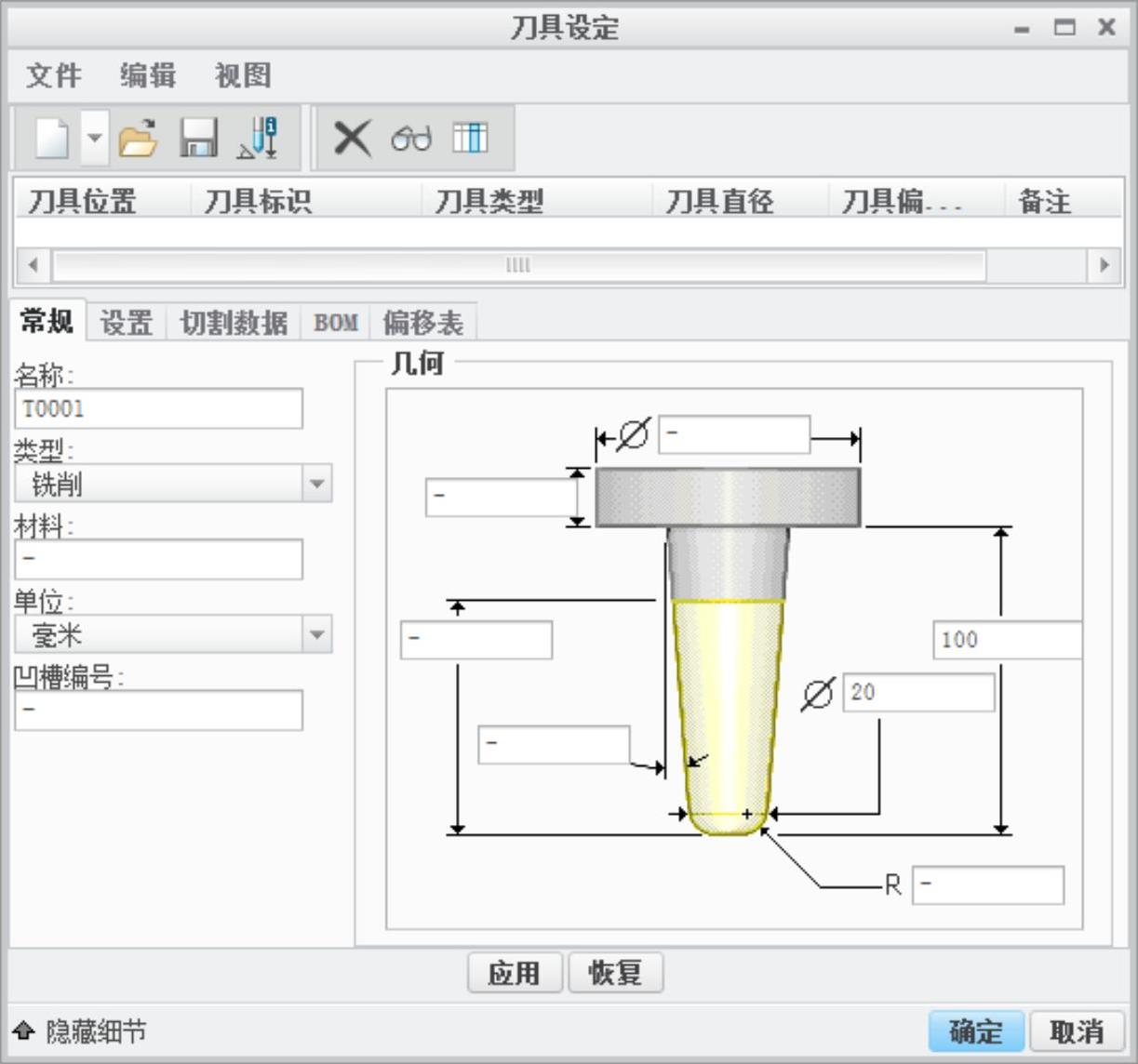

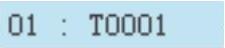

Step3.刀具设置。在“铣削工作中心”对话框中单击 选项卡,然后单击

选项卡,然后单击 按钮,系统弹出“刀具设定”对话框。设置图12.3.4所示的刀具参数,设置完毕依次单击

按钮,系统弹出“刀具设定”对话框。设置图12.3.4所示的刀具参数,设置完毕依次单击 和

和 按钮,返回到“铣削工作中心”对话框。在“铣削工作中心”对话框中单击

按钮,返回到“铣削工作中心”对话框。在“铣削工作中心”对话框中单击 按钮。

按钮。

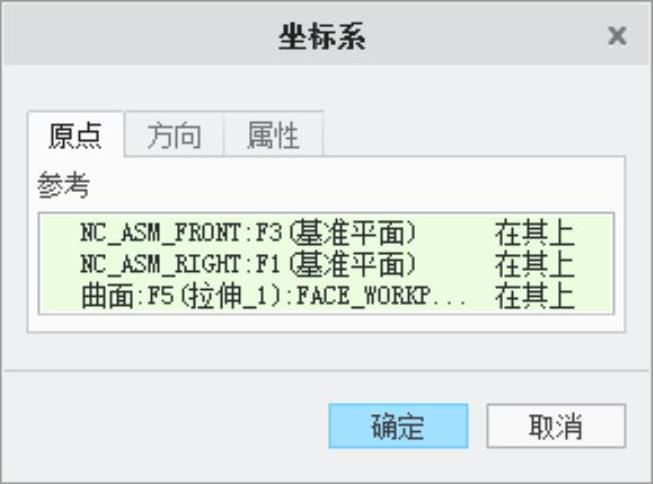

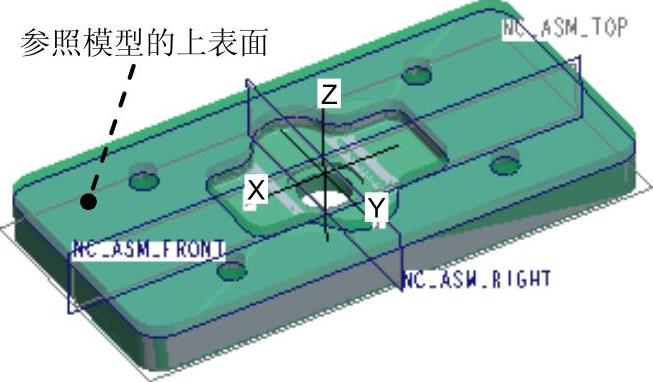

Step4.设置机床坐标系。在“操作”操控板中单击 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出图12.3.5所示的“坐标系”对话框。按住Ctrl键,依次选择NC_ASM_FRONT、NC_ASM_RIGHT基准面和图12.3.6所示的模型表面作为创建坐标系的三个参照平面,单击

命令,系统弹出图12.3.5所示的“坐标系”对话框。按住Ctrl键,依次选择NC_ASM_FRONT、NC_ASM_RIGHT基准面和图12.3.6所示的模型表面作为创建坐标系的三个参照平面,单击 按钮完成坐标系的创建,返回到“操作”操控板。单击

按钮完成坐标系的创建,返回到“操作”操控板。单击 按钮,此时系统自动选择了新创建的坐标系ACS0作为加工坐标系。

按钮,此时系统自动选择了新创建的坐标系ACS0作为加工坐标系。

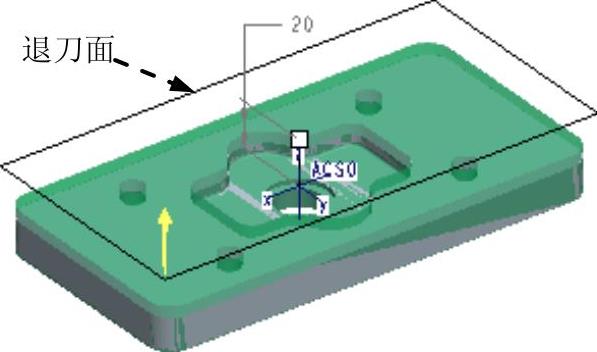

Step5.退刀面的设置。在“操作”操控板中单击 按钮,系统弹出“间隙”设置界面,然后在

按钮,系统弹出“间隙”设置界面,然后在 下拉列表中选取

下拉列表中选取 选项,单击

选项,单击 文本框,在模型树中选取坐标系ACS0为参照,在

文本框,在模型树中选取坐标系ACS0为参照,在 文本框中输入数值20,如图12.3.7所示。

文本框中输入数值20,如图12.3.7所示。

图12.3.4 “刀具设定”对话框

图12.3.5 “坐标系”对话框

图12.3.6 创建的坐标系

(https://www.xing528.com)

(https://www.xing528.com)

图12.3.7 创建的退刀面

Step6.在“操作”操控板中单击 按钮,完成操作的设置。

按钮,完成操作的设置。

4.加工方法设置

Step1.单击 功能选项卡

功能选项卡 区域中的“表面”按钮

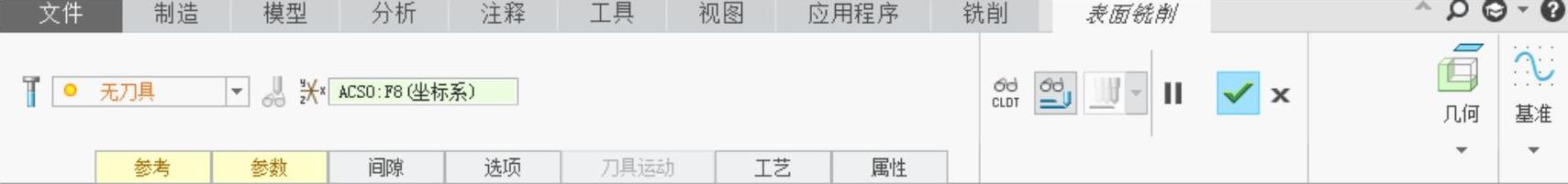

区域中的“表面”按钮 ,此时系统弹出图12.3.8所示的“表面铣削”操控板。

,此时系统弹出图12.3.8所示的“表面铣削”操控板。

图12.3.8 “表面铣削”操控板

Step2.在“表面铣削”操控板的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮预览刀具模型,结果如图12.3.9所示,然后再次单击

按钮预览刀具模型,结果如图12.3.9所示,然后再次单击 按钮关闭刀具预览。

按钮关闭刀具预览。

说明

预览刀具时可以缩放图形区或按住鼠标左键进行拖动,以便显示刀具模型。

Step3.在“表面铣削”操控板中单击 按钮,在弹出的“参考”设置界面的

按钮,在弹出的“参考”设置界面的 下拉列表中选择

下拉列表中选择 选项,单击

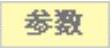

选项,单击 列表框,选取图12.3.9所示的加工参考面(参考模型的顶面)。

列表框,选取图12.3.9所示的加工参考面(参考模型的顶面)。

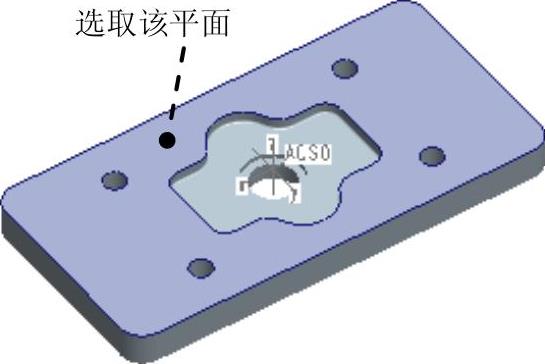

Step4.在“表面铣削”操控板中单击 按钮,在弹出的“参数”设置界面中设置图12.3.10所示的切削参数值。

按钮,在弹出的“参数”设置界面中设置图12.3.10所示的切削参数值。

图12.3.9 选取加工参考面

图12.3.10 设置切削参数值(一)

5.演示刀具轨迹

Step1.在“表面铣削”操控板中单击 按钮,系统弹出“播放路径”对话框。

按钮,系统弹出“播放路径”对话框。

Step2.单击“播放路径”对话框中的 按钮,观察刀具的行走路线,结果如图12.3.11所示。演示完成后,单击

按钮,观察刀具的行走路线,结果如图12.3.11所示。演示完成后,单击 按钮。

按钮。

图12.3.11 刀具演示路线

6.进行过切检测

Step1.在“表面铣削”操控板中单击 按钮,系统弹出

按钮,系统弹出 菜单和“选择”对话框,在

菜单和“选择”对话框,在 菜单中依次选择

菜单中依次选择

命令。

命令。

Step2.选择参照模型的曲面1,单击“选择”对话框中的 按钮。

按钮。

Step3.曲面选取完成后,依次选择 菜单和

菜单和 菜单中的

菜单中的 命令。

命令。

Step4.在菜单中选择 命令,系统开始进行过切检查,检查后,系统提示

命令,系统开始进行过切检查,检查后,系统提示 ,然后依次选择

,然后依次选择 菜单和

菜单和 菜单下的

菜单下的 命令,完成过切检查。

命令,完成过切检查。

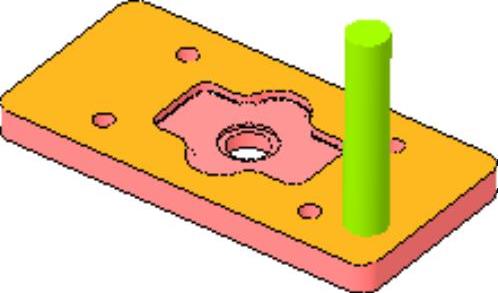

7.加工仿真

Step1.在“表面铣削”操控板中单击 按钮,系统弹出“MaterialRemoval”操控板,单击

按钮,系统弹出“MaterialRemoval”操控板,单击 按钮,系统弹出“PlaySimulation”对话框,然后单击

按钮,系统弹出“PlaySimulation”对话框,然后单击 按钮,运行结果如图12.3.12所示。

按钮,运行结果如图12.3.12所示。

图12.3.12 运行结果

Step2.演示完成后,单击“PlaySimulation”对话框中的 按钮,然后单击“Material Removal”操控板中的

按钮,然后单击“Material Removal”操控板中的 按钮,退出仿真环境。

按钮,退出仿真环境。

Step3.在“表面铣削”操控板中,单击 按钮完成操作。

按钮完成操作。

Step4.选择下拉菜单

命令,保存文件。

命令,保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。