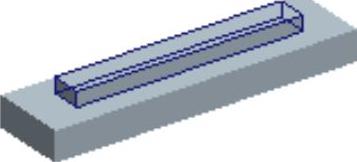

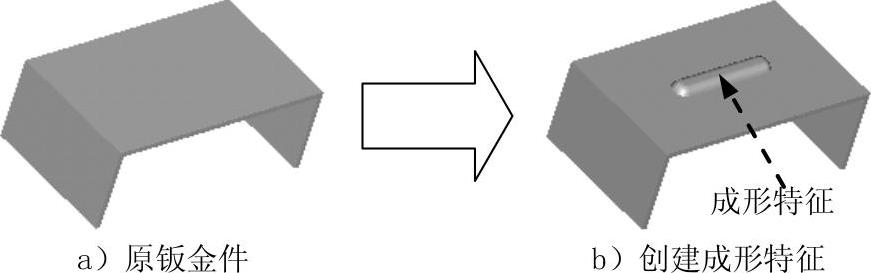

下面举例说明以凸模方式创建成形特征的一般过程。在本例中,我们先在零件(Part)模式下创建一个Punch冲模零件(图7.8.1a),然后打开一个钣金件并创建成形特征(图7.8.1b)。其操作过程如下。

Stage1.创建图7.8.1a所示Punch冲模零件

Step1.将工作目录设置至D:\creo401\work\ch07.08,新建一个零件的三维模型,将零件的模型命名为sm_die.prt。

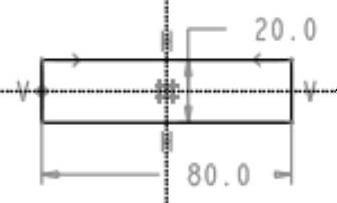

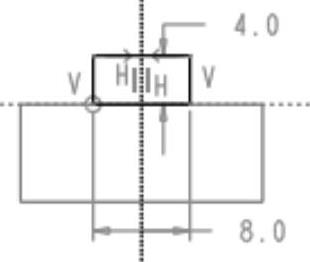

Step2.创建图7.8.2所示的拉伸特征1。

(1)选择命令。单击 功能选项卡

功能选项卡 区域中的“拉伸”按钮

区域中的“拉伸”按钮 。

。

(2)绘制截面草图1。选取FRONT基准平面为草绘平面,RIGHT基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图7.8.3所示的截面草图。

按钮,绘制图7.8.3所示的截面草图。

(3)在“拉伸”操控板中定义拉伸类型为 ,输入深度值8.0;单击

,输入深度值8.0;单击 按钮,完成拉伸特征1的创建。

按钮,完成拉伸特征1的创建。

Step3.创建图7.8.4所示的拉伸特征2。

图7.8.2 拉伸特征1

图7.8.3 截面草图1

图7.8.4 拉伸特征2

(1)选择命令。单击 功能选项卡

功能选项卡 区域中的“拉伸”按钮

区域中的“拉伸”按钮 。

。

(2)绘制截面草图。确定 按钮被按下;选取RIGHT基准平面为草绘平面,TOP基准平面为参考平面,方向为

按钮被按下;选取RIGHT基准平面为草绘平面,TOP基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图7.8.5所示的截面草图2。

按钮,绘制图7.8.5所示的截面草图2。

(3)在“拉伸”操控板中定义拉伸类型为 ,输入深度值60.0;单击

,输入深度值60.0;单击 按钮,完成拉伸特征2的创建。

按钮,完成拉伸特征2的创建。

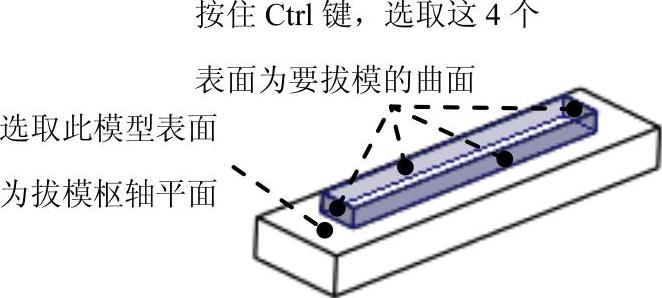

Step4.创建图7.8.6所示的拔模(斜度)特征。

(1)选择命令。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮。

按钮。

(2)定义拔模曲面。在“拔模”操控板中单击 选项卡,激活

选项卡,激活 文本框,按住Ctrl键,在模型中选取图7.8.7所示的4个表面为要拔模的曲面。

文本框,按住Ctrl键,在模型中选取图7.8.7所示的4个表面为要拔模的曲面。

(3)定义拔模枢轴平面。激活 文本框,选取图7.8.7所示的模型表面为拔模枢轴平面。

文本框,选取图7.8.7所示的模型表面为拔模枢轴平面。

图7.8.5 截面草图2

图7.8.6 拔模特征

(https://www.xing528.com)

(https://www.xing528.com)

图7.8.7 定义要拔模的曲面和拔模枢轴平面

(4)定义拔模参数。在拔模角度文本框中输入拔模角度值-20.0。

(5)在操控板中单击 按钮,完成拔模特征的创建。

按钮,完成拔模特征的创建。

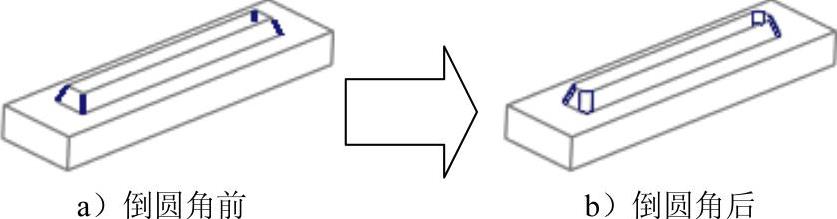

Step5.创建图7.8.8所示的倒圆角1。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,按住Ctrl键,选取要倒圆角的4条边线,如图7.8.8a所示;倒圆角半径值为2.0。

按钮,按住Ctrl键,选取要倒圆角的4条边线,如图7.8.8a所示;倒圆角半径值为2.0。

Step6.创建图7.8.9所示的倒圆角2。倒圆角半径值为1.5。

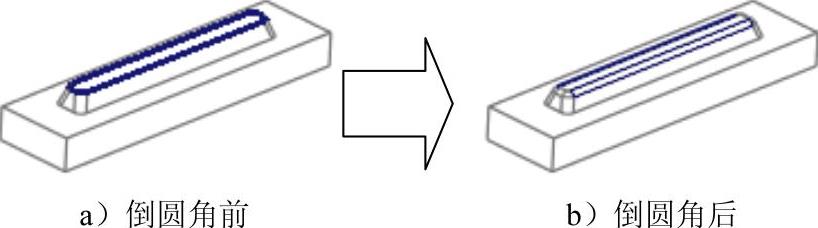

图7.8.8 倒圆角1

图7.8.9 倒圆角2

Step7.保存零件模型文件。

Stage2.创建图7.8.10b所示的成形特征

Step1.将工作目录设置至D:\creo401\work\ch07.08,打开文件sm_form2.prt。

Step2.单击 功能选项卡

功能选项卡 区域

区域 下的

下的 按钮,此时系统弹出“凸模”操控板。

按钮,此时系统弹出“凸模”操控板。

图7.8.10 成形特征

Step3.在操控板中单击“打开”按钮 ,选择sm_die.prt文件,并将其打开;单击操控板中的

,选择sm_die.prt文件,并将其打开;单击操控板中的 按钮,此时系统弹出图7.8.11所示的“放置”选项卡。

按钮,此时系统弹出图7.8.11所示的“放置”选项卡。

图7.8.11 “放置”选项卡

Step4.定义成形模具的放置。如果成形模具显示为整屏,可调整其窗口大小。

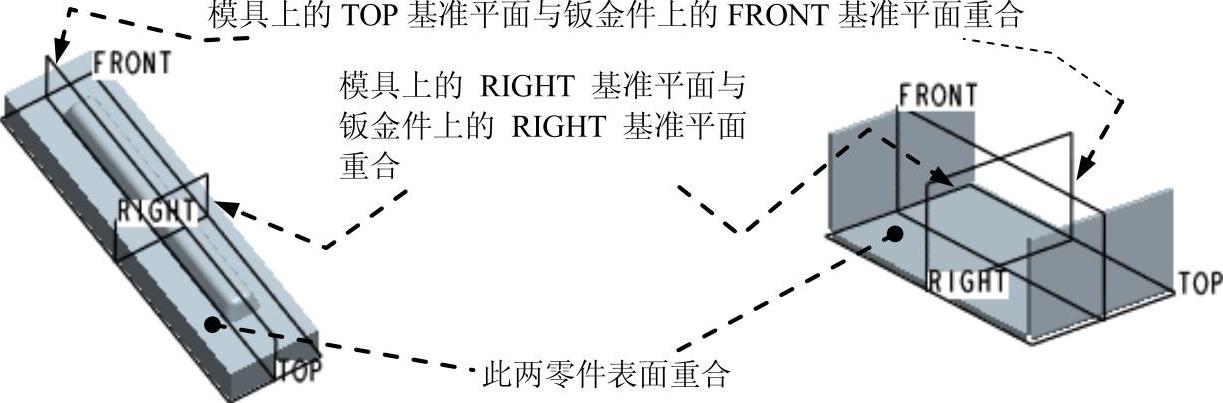

(1)定义重合约束。选择约束类型为“重合”,然后分别在模具模型中和钣金件中选取图7.8.12所示的重合面。

(2)定义重合约束。在“放置”选项卡中单击“新建约束”字符,选择新增加的约束类型为“重合”,分别选取图7.8.12所示的重合面(模具上的RIGHT基准平面与钣金件上的RIGHT基准平面)。

(3)定义重合约束。在“放置”选项卡中单击 字符,选择新增加的约束类型为“重合”,分别选取图7.8.12所示的对重合(模具上的TOP基准平面与钣金件上的FRONT基准平面),此时“元件放置”对话框中显示

字符,选择新增加的约束类型为“重合”,分别选取图7.8.12所示的对重合(模具上的TOP基准平面与钣金件上的FRONT基准平面),此时“元件放置”对话框中显示 。

。

图7.8.12 定义位置

(4)单击操控板中的 按钮,将“放置”选项卡关闭。Step5.单击“凸模”操控板中的

按钮,将“放置”选项卡关闭。Step5.单击“凸模”操控板中的 按钮,完成成形特征的创建。Step6.保存零件模型文件。

按钮,完成成形特征的创建。Step6.保存零件模型文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。