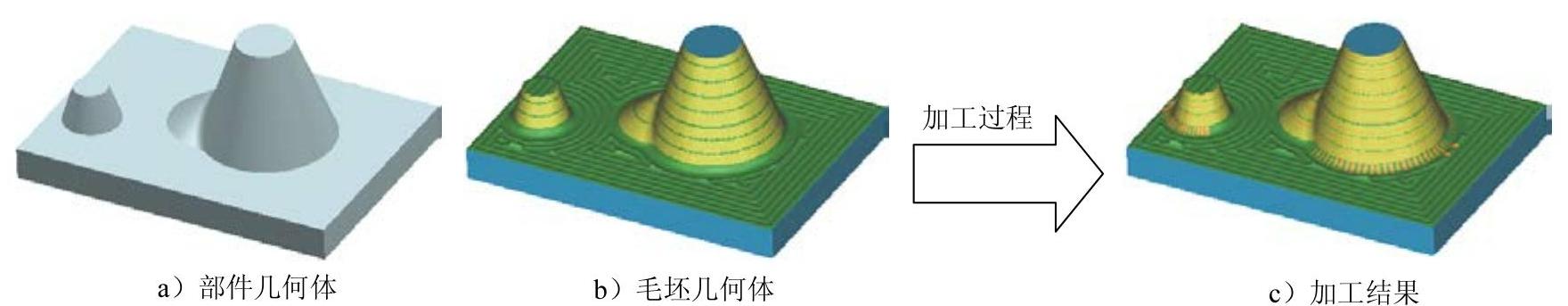

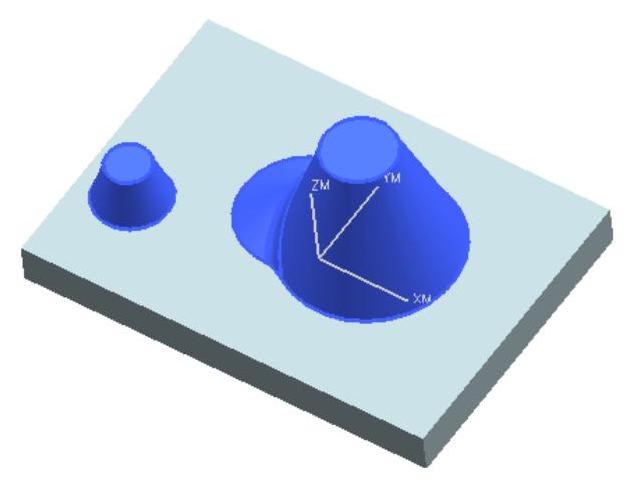

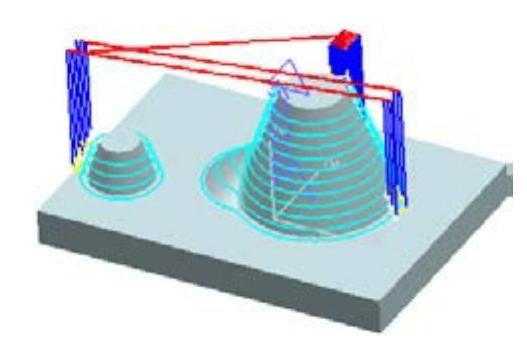

对于没有陡峭区域的零件,则进行一般等高轮廓铣加工。下面以图10.11.17所示的模型为例,讲解创建一般等高轮廓铣的一般过程。

Task1.打开模型文件

打开文件D:\ug6.1\work\ch10\ch10.11\ch10.11.02\zlevel_profile.prt。

图10.11.17 一般等高轮廓铣

Task2.创建等高线轮廓铣操作

Stage1.创建操作

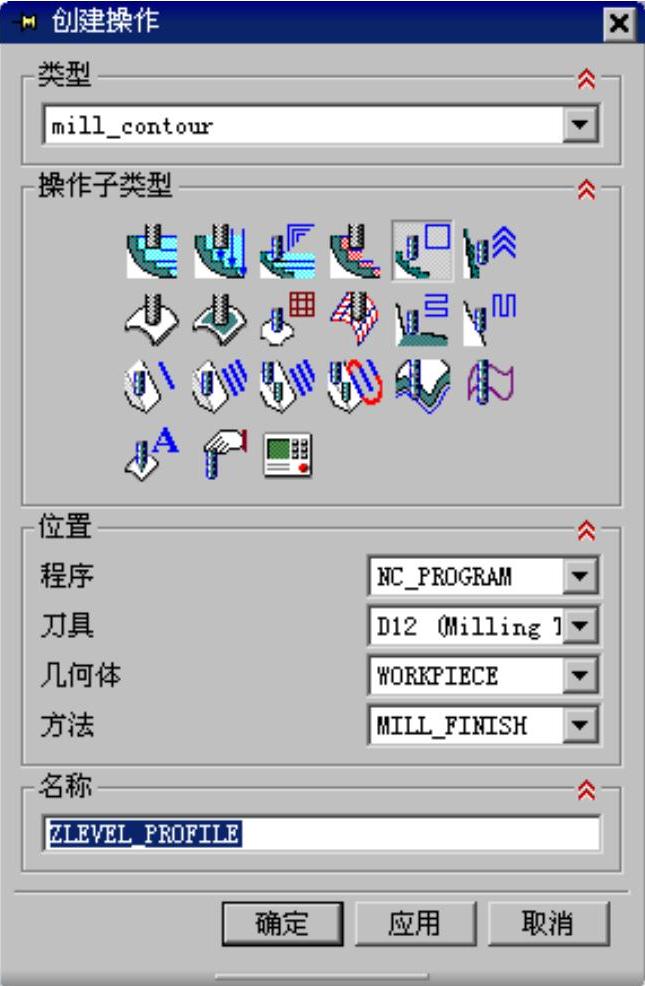

Step1.选择下拉菜单 命令,系统弹出图10.11.18所示的“创建操作”对话框。

命令,系统弹出图10.11.18所示的“创建操作”对话框。

Step2.在“创建操作”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中选择“ZLEVEL_PROFILE”按钮

区域中选择“ZLEVEL_PROFILE”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,此时,系统弹出图10.11.19所示的“深度加工轮廓”对话框。

按钮,此时,系统弹出图10.11.19所示的“深度加工轮廓”对话框。

图10.11.18 “创建操作”对话框

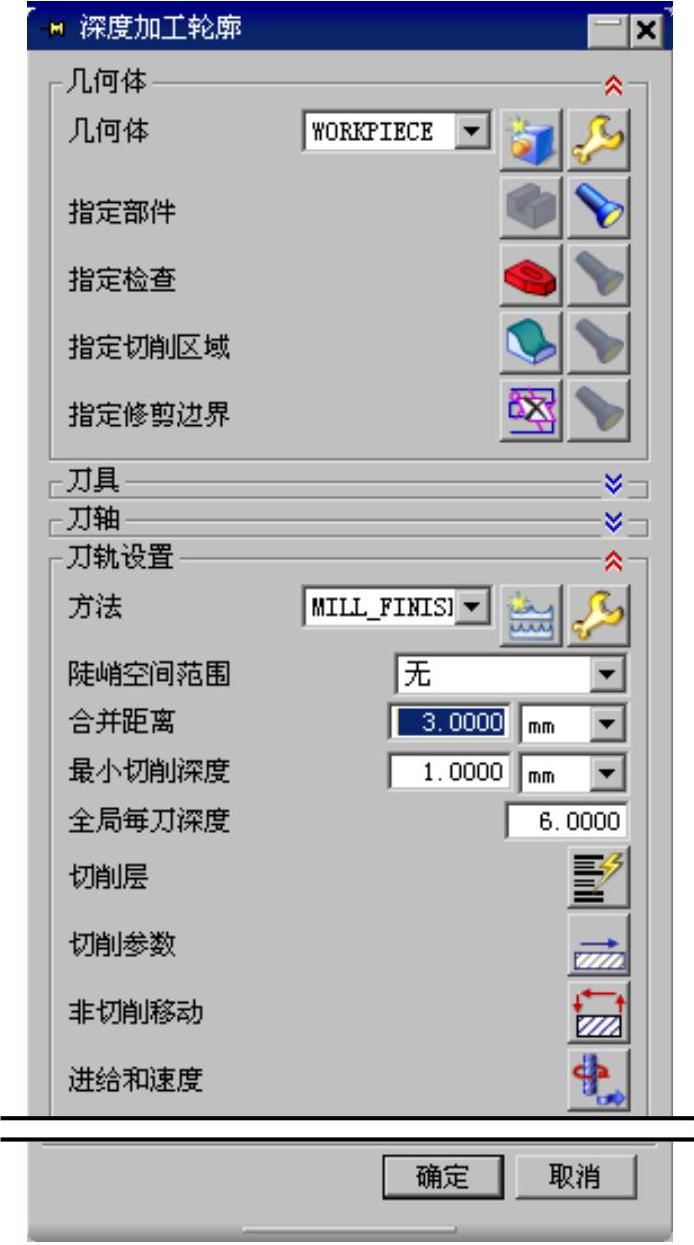

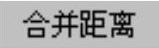

图10.11.19 “深度加工轮廓”对话框

图10.11.19所示的“深度加工轮廓”对话框中部分选项说明如下:

● :在其右边的下拉菜单中选择

:在其右边的下拉菜单中选择 选项,可以在被激活的

选项,可以在被激活的 文本框中输入角度值,这个角度称为陡峭角。这是等高轮廓铣区别于其他型腔铣的一个重要参数。零件上任意一点的陡峭角是刀轴与该点处法向矢量所形成的夹角,只有陡峭度大于或等于给定的角度时才进行加工陡峭区域。

文本框中输入角度值,这个角度称为陡峭角。这是等高轮廓铣区别于其他型腔铣的一个重要参数。零件上任意一点的陡峭角是刀轴与该点处法向矢量所形成的夹角,只有陡峭度大于或等于给定的角度时才进行加工陡峭区域。

● 文本框:用于定义在不连贯的切削运动切除时,在刀具路径中出现的缝隙的距离。

文本框:用于定义在不连贯的切削运动切除时,在刀具路径中出现的缝隙的距离。

● 文本框:该文本框用于定义生成刀具路径时的最小长度值。当切削运动的距离比指定的最小切削长度值小时,系统不会在该处创建刀具路径。

文本框:该文本框用于定义生成刀具路径时的最小长度值。当切削运动的距离比指定的最小切削长度值小时,系统不会在该处创建刀具路径。

● 文本框:用于设置加工区域内每次切削的最大深度。系统将计算等于且不超出指定的

文本框:用于设置加工区域内每次切削的最大深度。系统将计算等于且不超出指定的 值的实际切削层。

值的实际切削层。

Stage2.指定切削区域

Step1.单击“深度加工轮廓”对话框中的“切削区域”按钮 ,系统弹出“切削区域”对话框。

,系统弹出“切削区域”对话框。

Step2.在绘图区中选取图10.11.20所示的切削区域,单击 按钮,系统返回到“深度加工轮廓”对话框。

按钮,系统返回到“深度加工轮廓”对话框。

图10.11.20 指定切削区域

Stage3.设置刀具路径参数和切削层

Step1.设置刀具路径参数。在“深度加工轮廓”对话框的 文本框中输入值2.0。在

文本框中输入值2.0。在 文本框中输入值1.0。在

文本框中输入值1.0。在 文本框中输入值6.0。

文本框中输入值6.0。

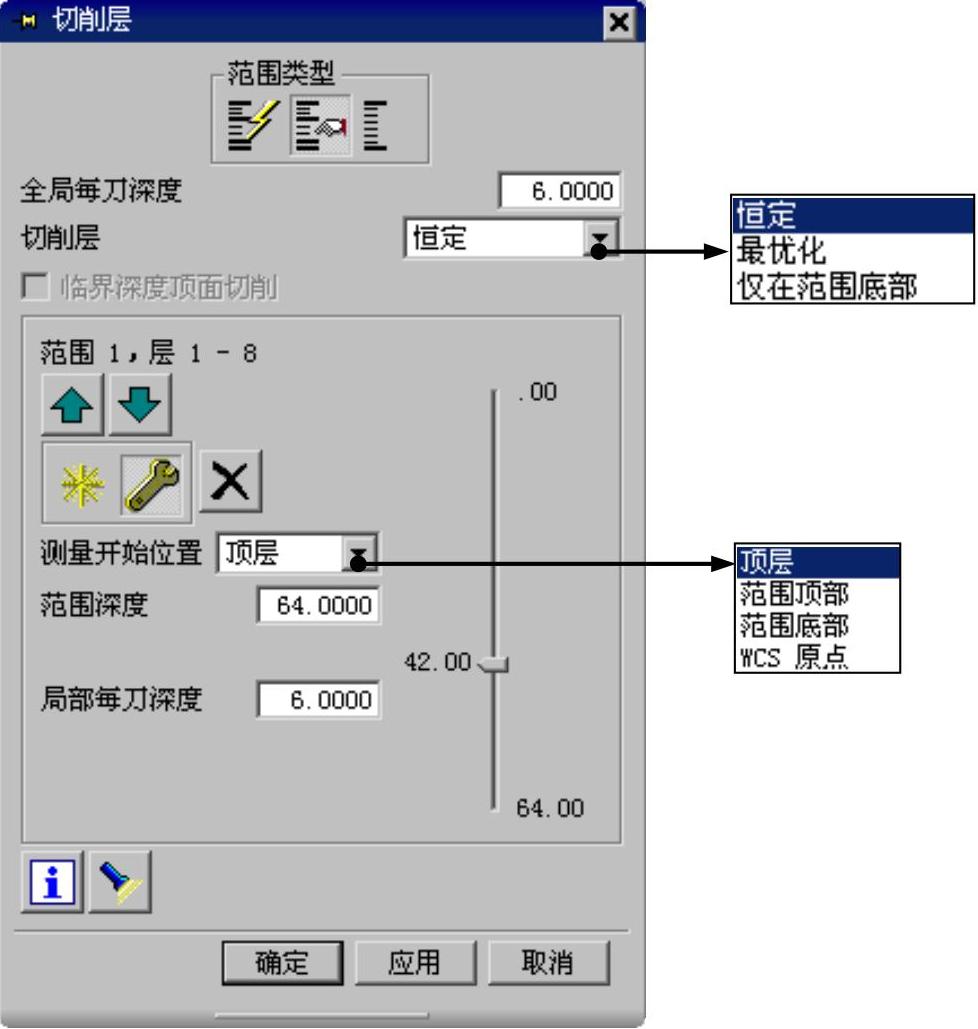

Step2.设置切削层。单击“深度加工轮廓”对话框中的“切削层”按钮 ,系统弹出“切削层”对话框,单击该对话框中的“用户定义”按钮

,系统弹出“切削层”对话框,单击该对话框中的“用户定义”按钮 ,设置图10.11.21所示的参数,单击

,设置图10.11.21所示的参数,单击 按钮,系统返回到“深度加工轮廓”对话框。

按钮,系统返回到“深度加工轮廓”对话框。

(https://www.xing528.com)

(https://www.xing528.com)

图10.11.21 “切削层”对话框

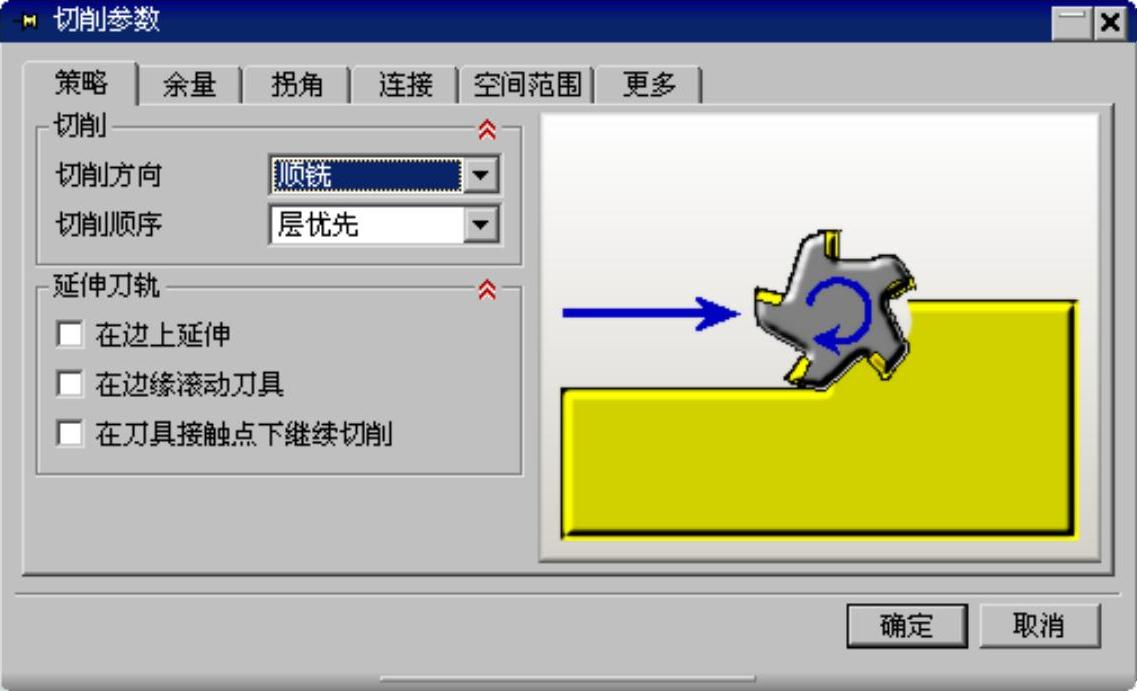

Stage4.设置切削参数

Step1.单击“深度加工轮廓”对话框中的“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

Step2.在“切削参数”对话框中单击 选项卡,其参数的设置如图10.11.22所示,单击

选项卡,其参数的设置如图10.11.22所示,单击 按钮,系统返回到“深度加工轮廓”对话框。

按钮,系统返回到“深度加工轮廓”对话框。

图10.11.22 “策略”选项卡

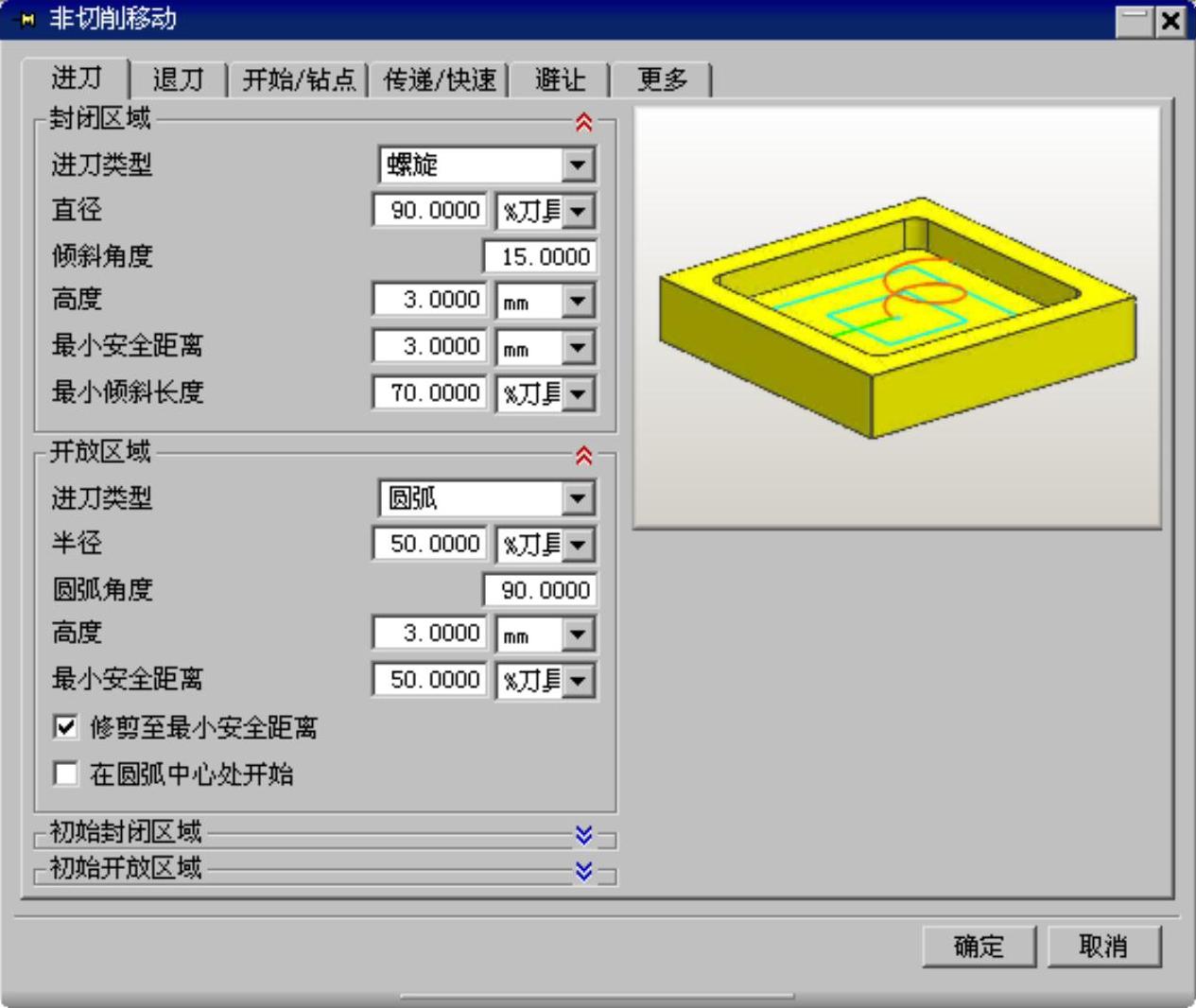

Stage5.设置进刀/退刀参数

Step1.在“深度加工轮廓”对话框中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。

Step2.单击“非切削移动”对话框中的 选项卡,其参数的设置如图10.11.23所示,单击

选项卡,其参数的设置如图10.11.23所示,单击 按钮,完成进刀/退刀的设置。

按钮,完成进刀/退刀的设置。

图10.11.23 “进刀”选项卡

Stage6.设置进给和速度

Step1.在“深度加工轮廓”对话框中单击“进给和速度”按钮 ,系统弹出“进给和速度”对话框。

,系统弹出“进给和速度”对话框。

Step2.在“进给和速度”对话框中选中 复选框,然后在其文本框中输入值1200.0,在

复选框,然后在其文本框中输入值1200.0,在 文本框中输入值1250.0。

文本框中输入值1250.0。

Step3.在 文本框中输入值2000.0,在

文本框中输入值2000.0,在 文本框中输入值1000.0,在

文本框中输入值1000.0,在 文本框中输入值300.0,其余选项均采用系统默认设置。

文本框中输入值300.0,其余选项均采用系统默认设置。

Step4.单击 按钮,完成进给率的设置,系统返回“深度加工轮廓”对话框。

按钮,完成进给率的设置,系统返回“深度加工轮廓”对话框。

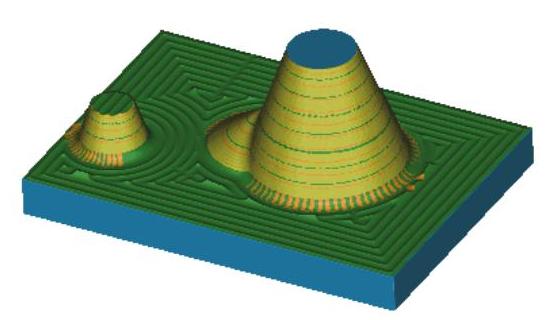

Task3.生成刀路轨迹并仿真

Step1.在“深度加工轮廓”对话框中单击“生成”按钮 ,在图形区中生成图10.11.24所示的刀路轨迹。

,在图形区中生成图10.11.24所示的刀路轨迹。

Step2.在“深度加工轮廓”对话框中单击“确认”按钮 ,系统弹出“刀轨可视化”对话框。

,系统弹出“刀轨可视化”对话框。

Step3.使用2D动态仿真。在“刀轨可视化”对话框中单击 选项卡,采用系统默认设置,调整动画速度后单击“播放”按钮

选项卡,采用系统默认设置,调整动画速度后单击“播放”按钮 ,即可演示刀具按刀轨运行,完成演示后的模型如图10.11.25所示,仿真完成后单击

,即可演示刀具按刀轨运行,完成演示后的模型如图10.11.25所示,仿真完成后单击 按钮,完成操作。

按钮,完成操作。

图10.11.24 刀路轨迹

图10.11.25 2D仿真结果

Task4.保存文件

选择下拉菜单 命令,保存文件。

命令,保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。