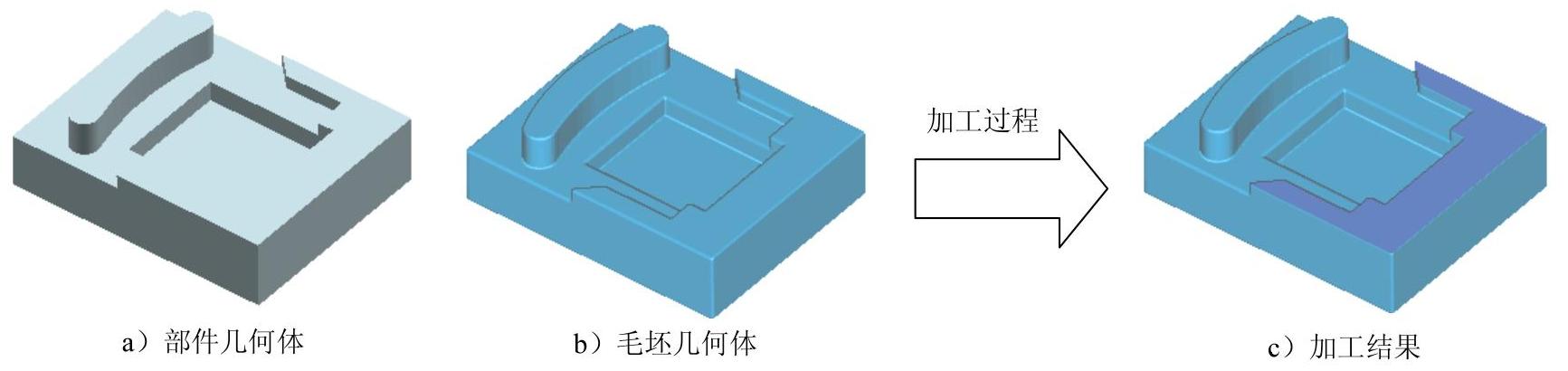

表面区域铣是平面铣操作中比较常用的铣削方式之一,业界大部分把它归类为平面铣。表面区域铣是平面铣的一种特例。下面以图10.11.1所示的零件来介绍表面区域铣加工的一般创建过程。

图10.11.1 平面铣削

Task1.打开模型文件并进入加工模块

Step1.打开文件D:\ug6.1\work\ch10\ch10.11\ch10.11.01\face_milling_area.prt。

Step2.进入加工环境。选择下拉菜单 命令,在系统弹出的“加工环境”对话框的

命令,在系统弹出的“加工环境”对话框的 列表框中选择

列表框中选择 选项,然后单击

选项,然后单击 按钮,进入加工环境。

按钮,进入加工环境。

Task2.创建几何体

Stage1.创建机床坐标系和安全平面

Step1.进入几何视图。在操作导航器的空白处右击,在系统弹出的快捷菜单中选择 命令,在操作导航器中双击节点

命令,在操作导航器中双击节点 ,系统弹出图10.11.2所示的“Mill Orient”对话框。

,系统弹出图10.11.2所示的“Mill Orient”对话框。

Step2.创建机床坐标系。

(1)在“MillOrient”对话框的 区域中单击“CSYS对话框”按钮

区域中单击“CSYS对话框”按钮 ,系统弹出“CSYS”对话框,确认在

,系统弹出“CSYS”对话框,确认在 下拉列表中选择

下拉列表中选择 选项。

选项。

(2)单击“CSYS”对话框的 区域中的“点对话框”按钮

区域中的“点对话框”按钮 ,系统弹出“点”对话框,在“点”对话框的

,系统弹出“点”对话框,在“点”对话框的 文本框中输入值65.0,单击

文本框中输入值65.0,单击 按钮,此时系统返回至“CSYS”对话框,在该对话框中单击

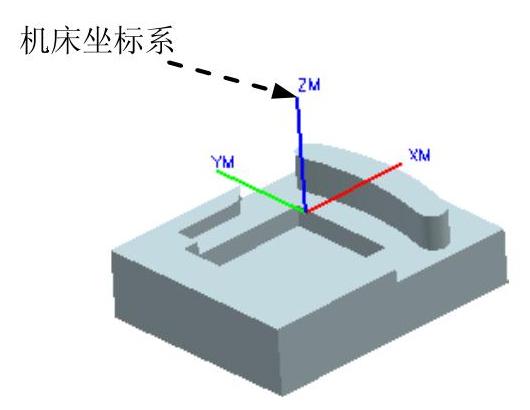

按钮,此时系统返回至“CSYS”对话框,在该对话框中单击 按钮,完成图10.11.3所示机床坐标系的创建。

按钮,完成图10.11.3所示机床坐标系的创建。

图10.11.2 “MillOrient”对话框

图10.11.3 创建机床坐标系

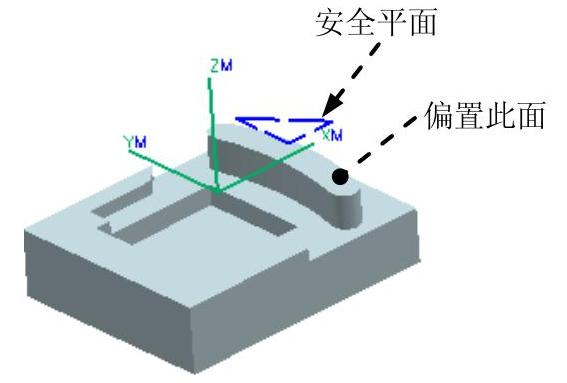

Step3.创建安全平面。

(1)在“MillOrient”对话框中的 区域

区域 的下拉列表中选择

的下拉列表中选择 选项,单击“指定安全平面”按钮

选项,单击“指定安全平面”按钮 ,系统弹出“平面构造器”对话框。

,系统弹出“平面构造器”对话框。

(2)选取图10.11.4所示的平面,在 文本框中输入值10.0,单击

文本框中输入值10.0,单击 按钮,系统返回到“MillOrient”对话框,完成安全平面的创建。

按钮,系统返回到“MillOrient”对话框,完成安全平面的创建。

图10.11.4 创建安全平面

(3)单击“MillOrient”对话框中的 按钮。

按钮。

Stage2.创建部件几何体

Step1.在操作导航器中双击 节点下的

节点下的 ,系统弹出“铣削几何体”对话框。

,系统弹出“铣削几何体”对话框。

Step2.选取部件几何体。在“铣削几何体”对话框中单击 按钮,系统弹出“部件几何体”对话框。

按钮,系统弹出“部件几何体”对话框。

Step3.在“部件几何体”对话框中选中 单选项,单击

单选项,单击 按钮,则选取了整个零件为部件几何体。

按钮,则选取了整个零件为部件几何体。

Step4.在“部件几何体”对话框中单击 按钮,完成部件几何体的创建,同时系统返回到“铣削几何体”对话框。

按钮,完成部件几何体的创建,同时系统返回到“铣削几何体”对话框。

Stage3.创建毛坯几何体

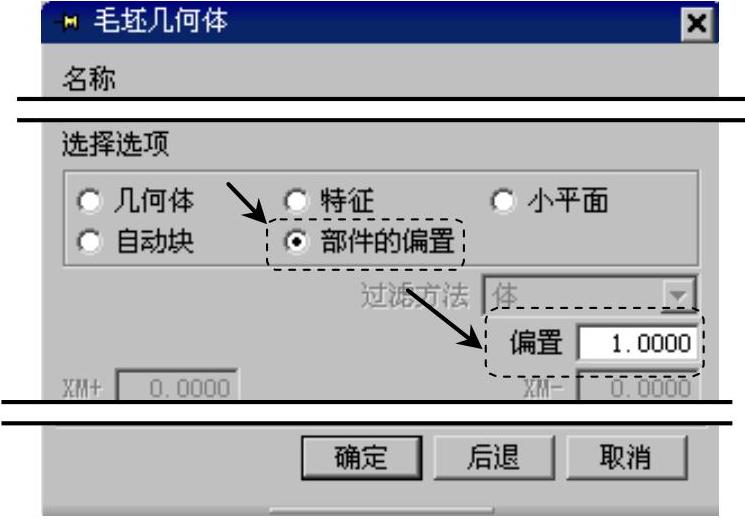

Step1.在“铣削几何体”对话框中单击 按钮,系统弹出图10.11.5所示的“毛坯几何体”对话框。

按钮,系统弹出图10.11.5所示的“毛坯几何体”对话框。

图10.11.5 “毛坯几何体”对话框

Step2.在“毛坯几何体”对话框中选中 单选项,在

单选项,在 文本框中输入值1.0。

文本框中输入值1.0。

Step3.单击“毛坯几何体”对话框中的 按钮,系统返回到“铣削几何体”对话框。

按钮,系统返回到“铣削几何体”对话框。

Step4.单击“铣削几何体”对话框中的 按钮。

按钮。

Task3.创建刀具

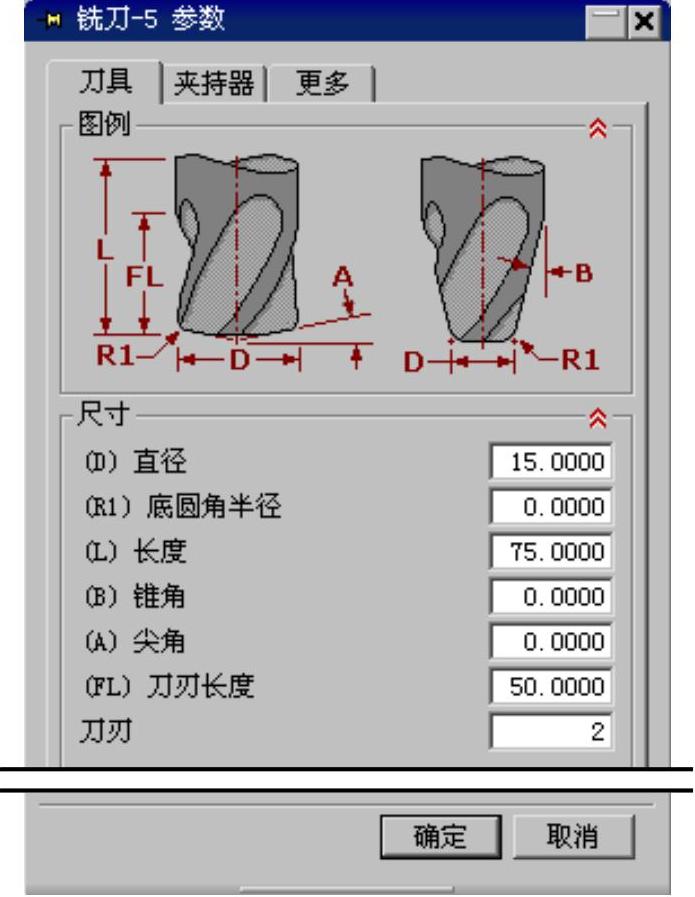

Step1.选择下拉菜单 命令,系统弹出图10.11.6所示的“创建刀具”对话框。

命令,系统弹出图10.11.6所示的“创建刀具”对话框。

Step2.确定刀具类型。在“创建刀具”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击“MILL”按钮

区域中单击“MILL”按钮 ,在

,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入刀具名称D15R0,单击

文本框中输入刀具名称D15R0,单击 按钮,系统弹出图10.11.7所示的“铣刀-5参数”对话框。

按钮,系统弹出图10.11.7所示的“铣刀-5参数”对话框。

Step3.设置刀具参数。在“铣刀-5参数”对话框中设置如图10.11.7所示的刀具参数,单击 按钮完成刀具的创建。

按钮完成刀具的创建。

图10.11.6 “创建刀具”对话框

图10.11.7 “铣刀-5参数”对话框

Task4.创建表面区域铣操作

Stage1.插入操作

Step1.选择下拉菜单 命令,系统弹出“创建操作”对话框。

命令,系统弹出“创建操作”对话框。

Step2.确定加工方法。在“创建操作”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击“FACE_MILLING_AREA”按钮

区域中单击“FACE_MILLING_AREA”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,采用系统默认的名称。

选项,采用系统默认的名称。

Step3.在“创建操作”对话框中单击 按钮,系统弹出“面铣削区域”对话框。

按钮,系统弹出“面铣削区域”对话框。

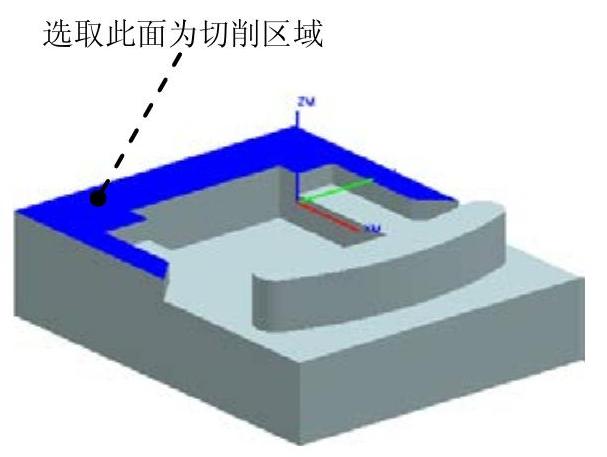

Stage2.指定切削区域

Step1.在 区域中单击“选择或编辑切削区域几何体”按钮

区域中单击“选择或编辑切削区域几何体”按钮 ,系统弹出“切削区域”对话框。

,系统弹出“切削区域”对话框。

Step2.选取图10.11.8所示的面为切削区域,在“切削区域”对话框中单击 按钮,完成切削区域的创建,同时系统返回到“面铣削区域”对话框。

按钮,完成切削区域的创建,同时系统返回到“面铣削区域”对话框。

图10.11.8 指定切削区域

Stage3.显示刀具和几何体

Step1.显示刀具。在 区域中单击“编辑/显示”按钮

区域中单击“编辑/显示”按钮 ,系统会弹出“铣刀-5参数”对话框,同时在绘图区会显示当前刀具,然后在弹出的对话框中单击

,系统会弹出“铣刀-5参数”对话框,同时在绘图区会显示当前刀具,然后在弹出的对话框中单击 按钮。(https://www.xing528.com)

按钮。(https://www.xing528.com)

Step2.显示几何体。在 区域中单击“显示”按钮

区域中单击“显示”按钮 ,在图形区中会显示当前的部件几何体以及切削区域。

,在图形区中会显示当前的部件几何体以及切削区域。

说明:显示刀具和几何体是用于观察前面的设置是否正确,如果确认前面的设置无误,可以省略此步操作。

Stage4.设置刀具路径参数

Step1.创建切削模式。在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项。

选项。

Step2.创建步进方式。在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值50.0,在

文本框中输入值50.0,在 文本框中输入值1.0,在

文本框中输入值1.0,在 文本框中输入值0.5,在

文本框中输入值0.5,在 文本框中输入值0.0。

文本框中输入值0.0。

Stage5.设置切削参数

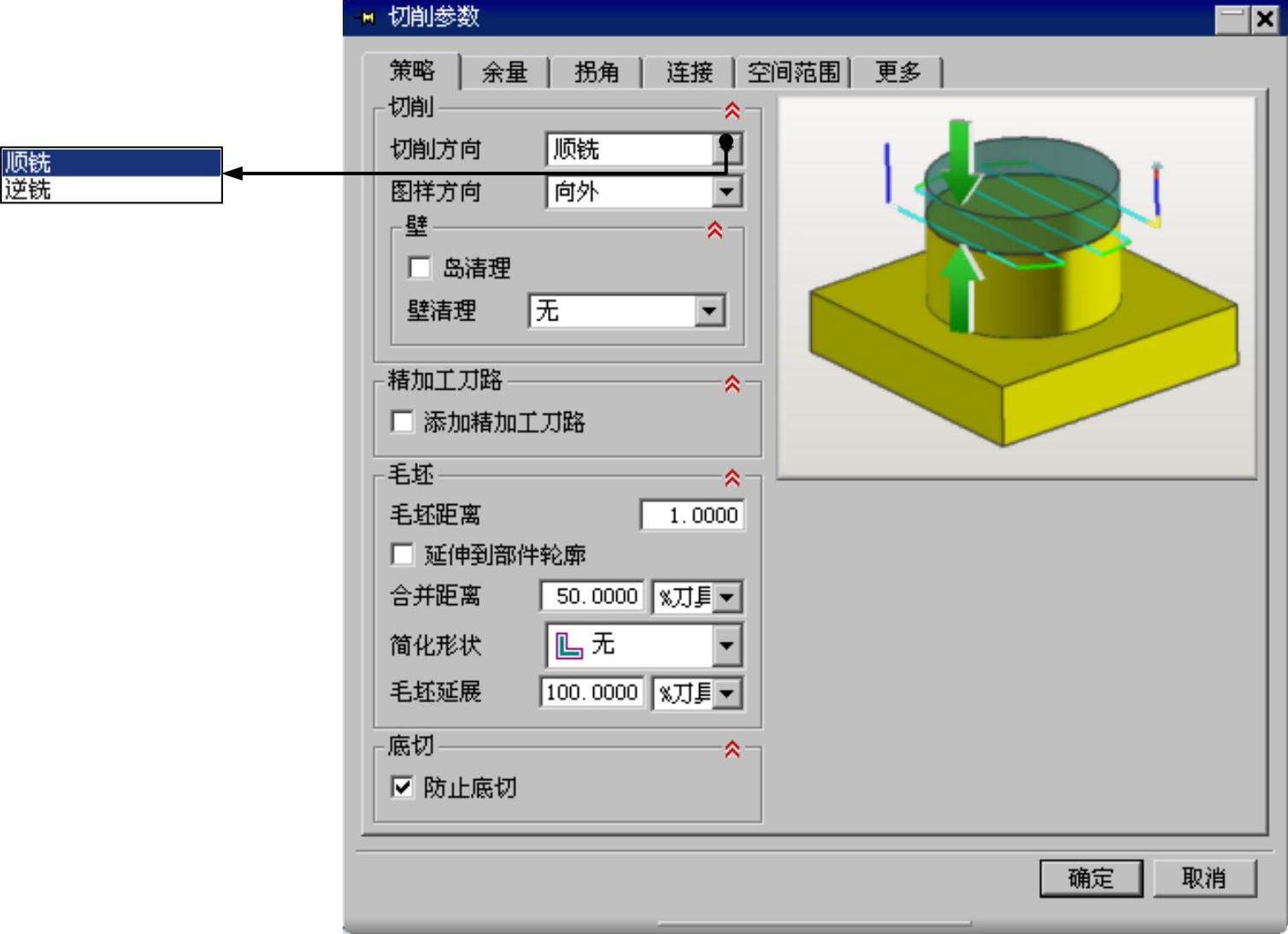

Step1.单击“面铣削区域”对话框 区域中的“切削参数”按钮

区域中的“切削参数”按钮 ,系统弹出“切削参数”对话框。在“切削参数”对话框中单击

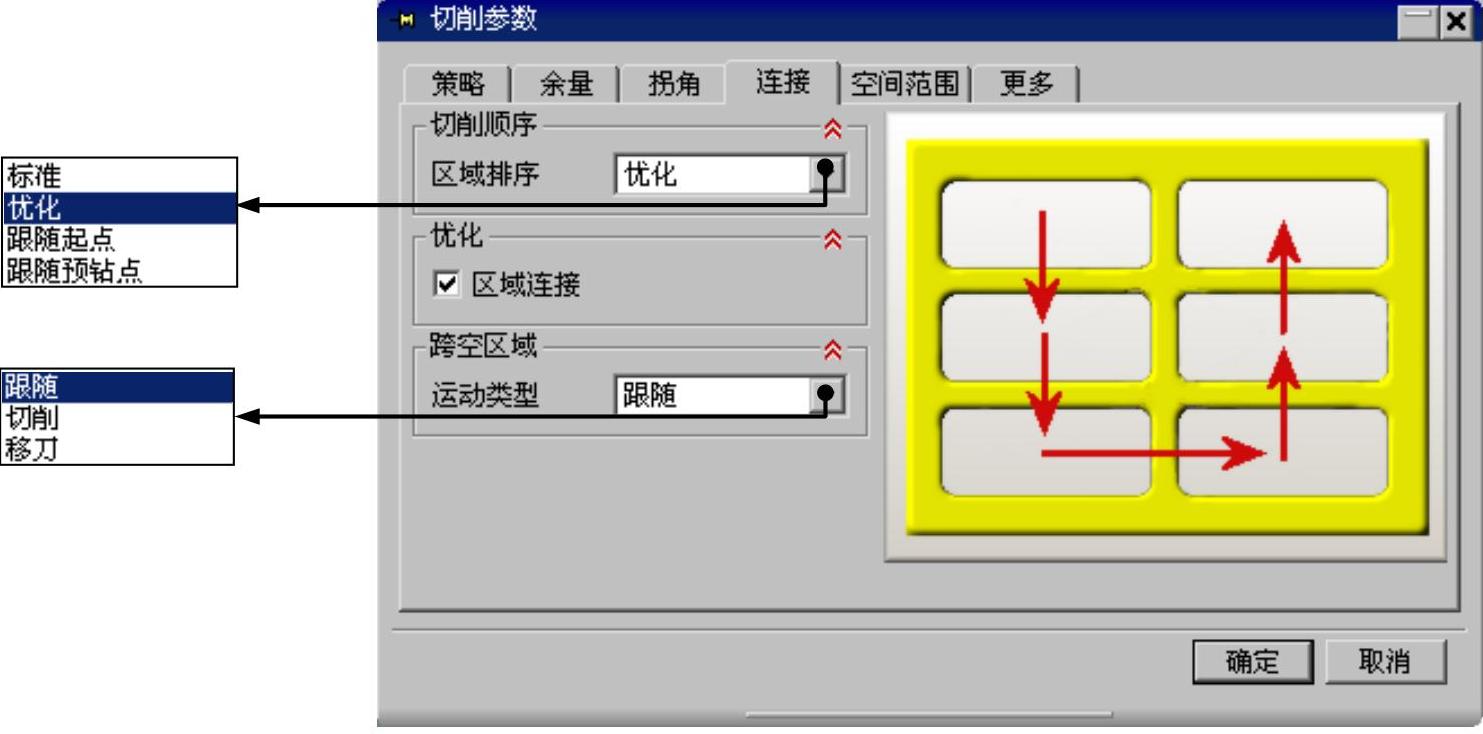

,系统弹出“切削参数”对话框。在“切削参数”对话框中单击 选项卡,设置参数如图10.11.9所示。

选项卡,设置参数如图10.11.9所示。

图10.11.9 “策略”选项卡

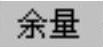

Step2.在“切削参数”对话框中单击 选项卡,设置参数如图10.11.10所示。

选项卡,设置参数如图10.11.10所示。

图10.11.10 “余量”选项卡

Step3.在“切削参数”对话框中单击 选项卡,在设

选项卡,在设 下拉列表中选择

下拉列表中选择 选项,设置参数如图10.11.11所示。

选项,设置参数如图10.11.11所示。

图10.11.11 “拐角”选项卡

Step4.在“切削参数”对话框中单击 选项卡,设置参数如图10.11.12所示,单击

选项卡,设置参数如图10.11.12所示,单击 按钮,系统返回到“面铣削区域”对话框。

按钮,系统返回到“面铣削区域”对话框。

图10.11.12所示的“切削参数”对话框“连接”选项卡中各选项说明如下:

● 区域的

区域的 下拉列表中提供了四种加工顺序的方式。

下拉列表中提供了四种加工顺序的方式。

☑ :根据切削区域的创建顺序来确定各切削区域的加工顺序。

:根据切削区域的创建顺序来确定各切削区域的加工顺序。

☑ :根据抬刀后横越运动最短的原则决定切削区域的加工顺序,效率比“标准”顺序高,系统默认为此选项。

:根据抬刀后横越运动最短的原则决定切削区域的加工顺序,效率比“标准”顺序高,系统默认为此选项。

☑ :将根据创建“切削区域起点”时的顺序来确定切削区域的加工顺序。

:将根据创建“切削区域起点”时的顺序来确定切削区域的加工顺序。

☑ :将根据“预钻进刀点”时的顺序来确定切削区域的加工顺序。

:将根据“预钻进刀点”时的顺序来确定切削区域的加工顺序。

● :选中该复选框后,可以将几个分开的切削区域连接起来一起加工,刀具则在加工完成每个切削区域后不必提刀,提高工作效率。

:选中该复选框后,可以将几个分开的切削区域连接起来一起加工,刀具则在加工完成每个切削区域后不必提刀,提高工作效率。

● 区域中的

区域中的 下拉列表:用于创建在

下拉列表:用于创建在 切削模式中跨空区域的刀路类型,共有三种运动方式。

切削模式中跨空区域的刀路类型,共有三种运动方式。

☑ :刀具跟随跨空区域形状移动。

:刀具跟随跨空区域形状移动。

☑ :在跨空区域做切削运动。

:在跨空区域做切削运动。

☑ :在跨空区域中移刀。

:在跨空区域中移刀。

图10.11.12 “连接”选项卡

说明:当选择某一选项时,在预览区域的图形上可以查看该选项的功能以及创建的内容,选择不同的加工操作类型,对应的“切削参数”对话框中的各选项卡中的参数也会有所不同。

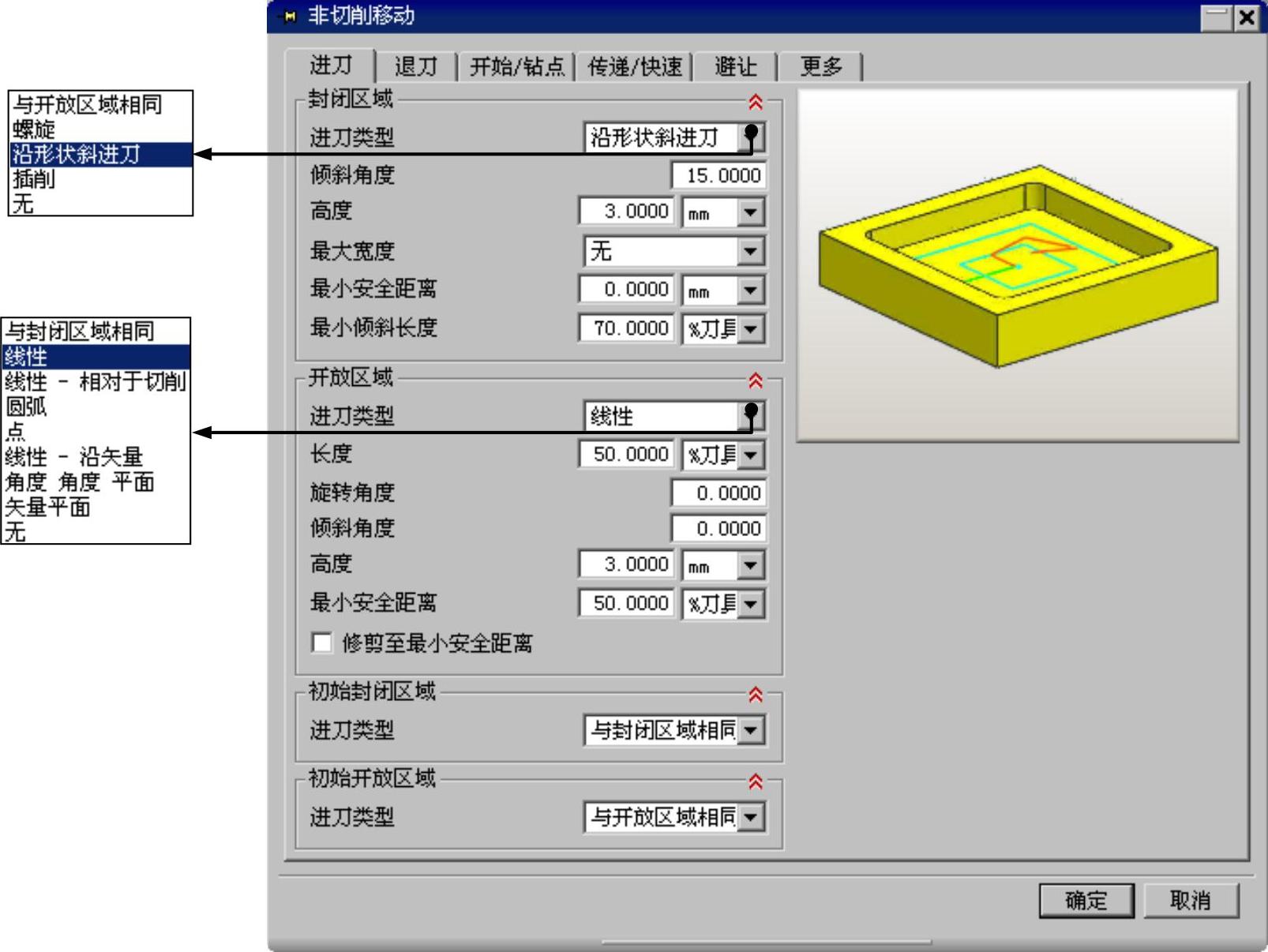

Stage6.设置进刀/退刀参数

Step1.单击“面铣削区域”对话框 区域中的“非切削移动”按钮

区域中的“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。

Step2.单击“非切削移动”对话框中的 选项卡,其参数的设置如图10.11.13所示,其他选项卡中的设置采用系统的默认值,单击

选项卡,其参数的设置如图10.11.13所示,其他选项卡中的设置采用系统的默认值,单击 按钮完成进刀/退刀参数的设置。

按钮完成进刀/退刀参数的设置。

图10.11.13 “进刀”选项卡

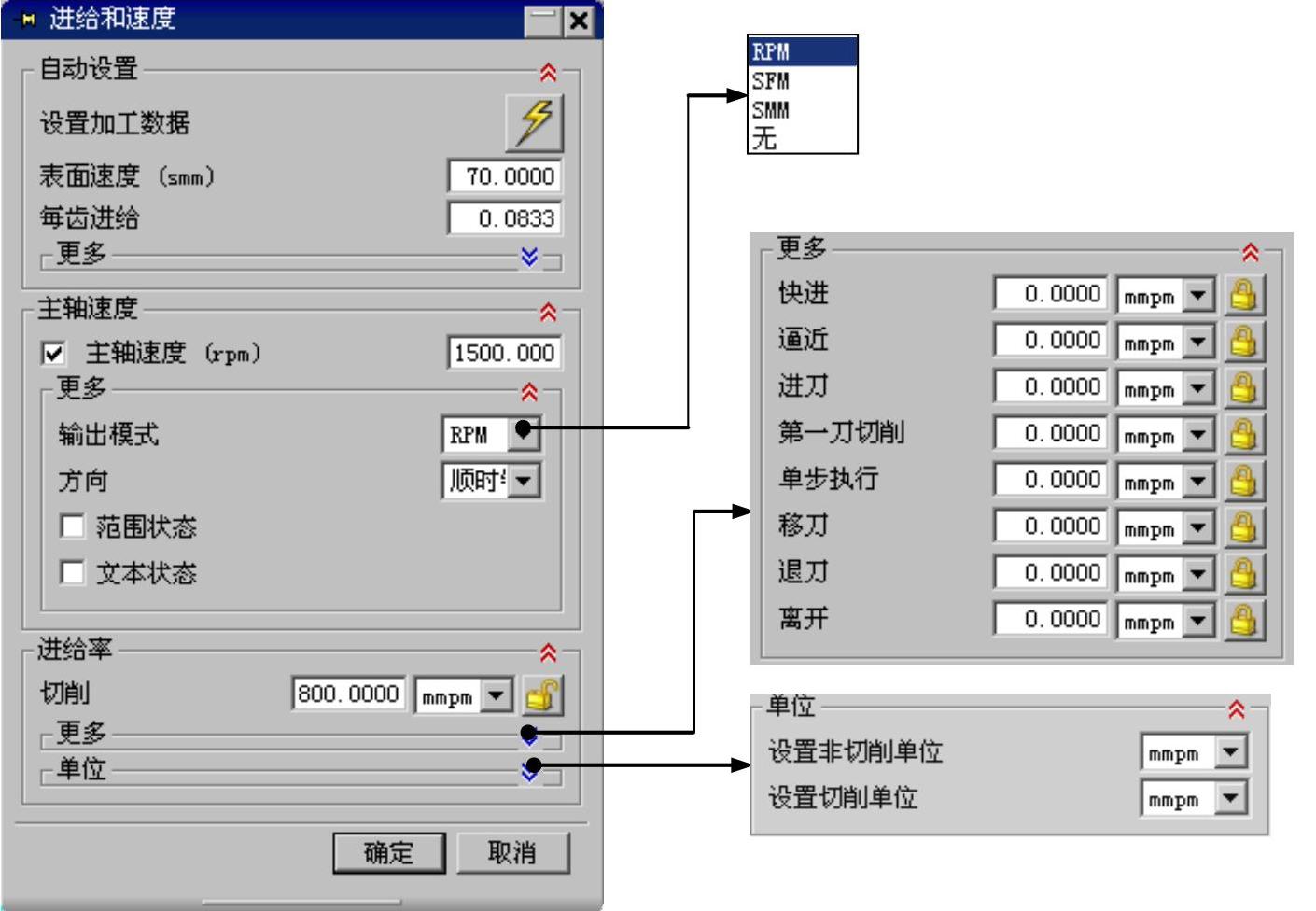

Stage7.设置进给和速度

Step1.单击“面铣削区域”对话框中的“进给和速度”按钮 ,系统弹出“进给和速度”对话框。

,系统弹出“进给和速度”对话框。

Step2.选中“进给和速度”对话框 区域中的

区域中的 复选框,在其后的文本框中输入值1500.0,在

复选框,在其后的文本框中输入值1500.0,在 区域的

区域的 文本框中输入值800.0,其他参数的设置如图10.11.14所示。

文本框中输入值800.0,其他参数的设置如图10.11.14所示。

注意:这里不设置表面速度和每齿进给并不表示其值为0,系统会根据主轴转速计算表面速度,会根据剪切值计算每齿进给量。

Step3.单击“进给和速度”对话框中的 按钮,系统返回“面铣削区域”对话框。

按钮,系统返回“面铣削区域”对话框。

Task5.生成刀路轨迹并仿真

Step1.在“面铣削区域”对话框中单击“生成”按钮 ,在图形区中生成图10.11.15所示的刀路轨迹。

,在图形区中生成图10.11.15所示的刀路轨迹。

Step2.在图形区通过旋转、平移、放大视图,再单击“重播”按钮 重新显示路径。可以从不同角度对刀路轨迹进行查看,以判断其路径是否合理。

重新显示路径。可以从不同角度对刀路轨迹进行查看,以判断其路径是否合理。

图10.11.14 “进给和速度”对话框

Step3.在“面铣削区域”对话框中单击“确认”按钮 ,系统弹出“刀轨可视化”对话框。

,系统弹出“刀轨可视化”对话框。

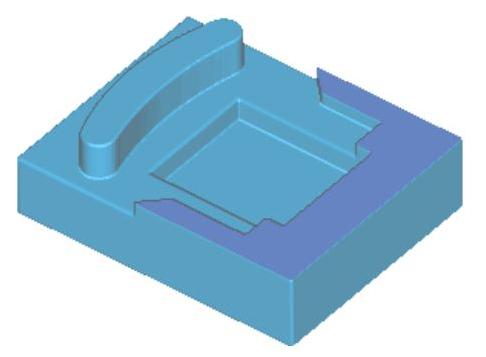

Step4.使用2D动态仿真。在“刀轨可视化”对话框中单击 选项卡,采用系统默认设置,调整动画速度后单击“播放”按钮

选项卡,采用系统默认设置,调整动画速度后单击“播放”按钮 ,即可演示2D动态仿真加工,完成演示后的模型如图10.11.16所示,仿真完成后单击

,即可演示2D动态仿真加工,完成演示后的模型如图10.11.16所示,仿真完成后单击 按钮,完成操作。

按钮,完成操作。

图10.11.15 刀路轨迹

图10.11.16 2D仿真结果

Task6.保存文件

选择下拉菜单 命令,保存文件。

命令,保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。