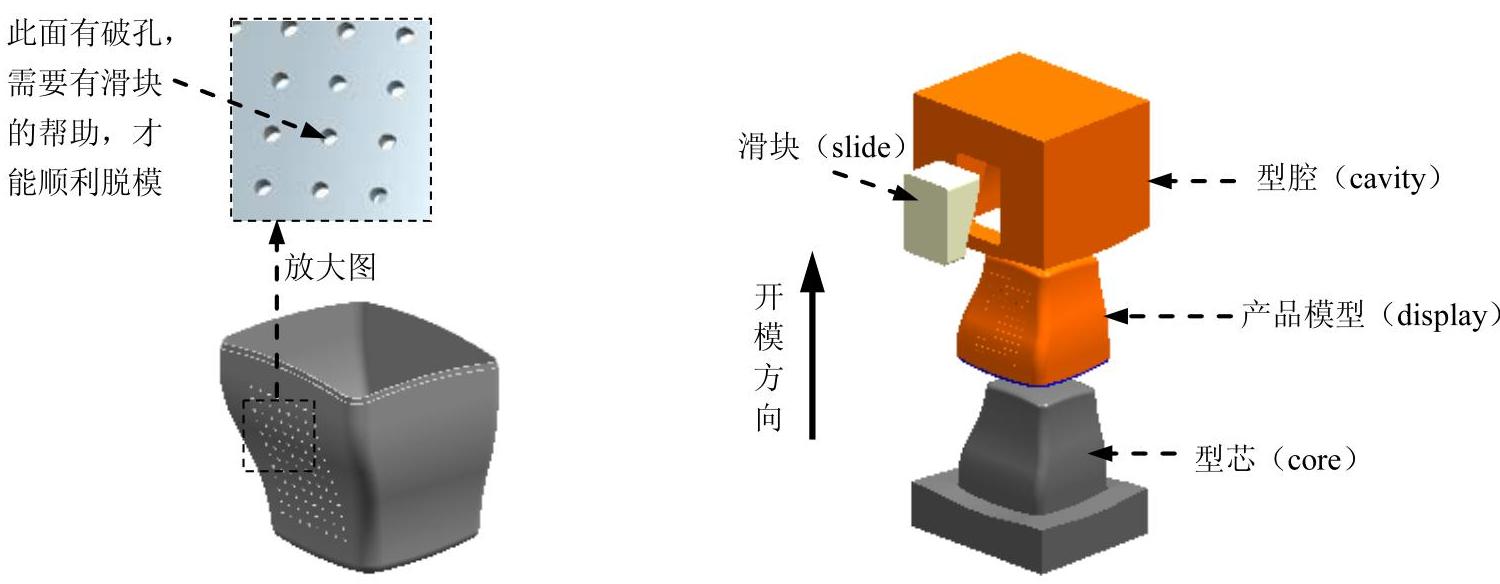

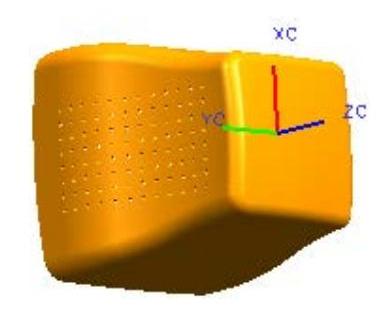

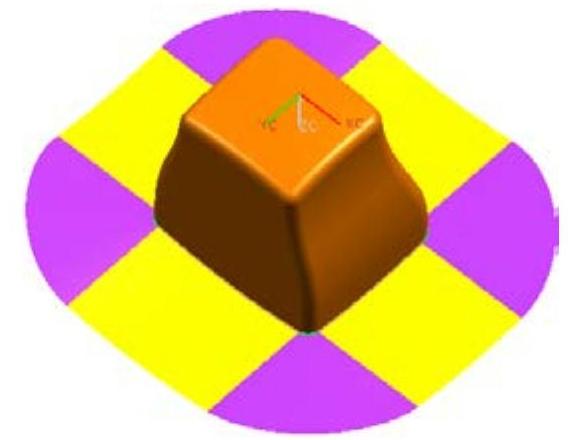

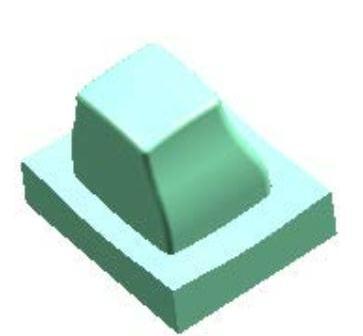

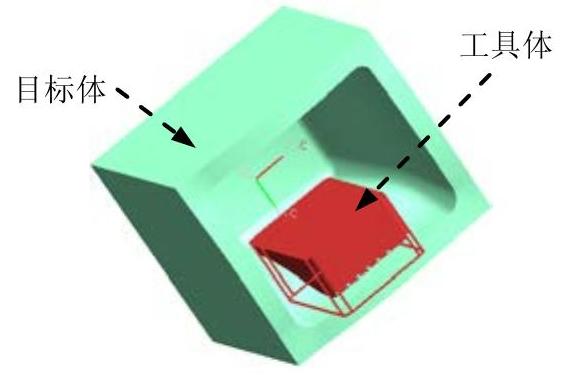

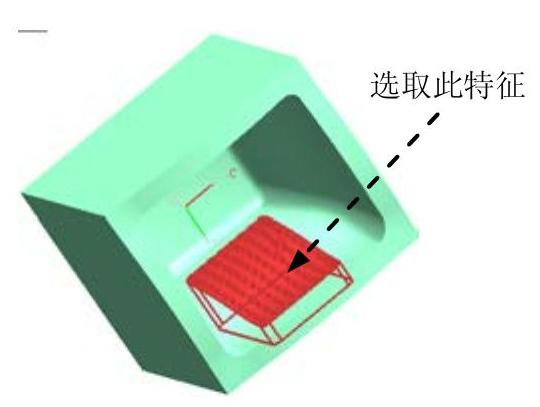

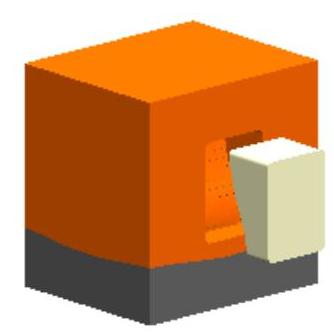

在图9.4.1所示的模具中显示器的表面有许多破孔,这样,模具中必须设计滑块,开模时,先将滑块移出,上、下模具才能顺利脱模。下面介绍该模具的主要设计过程。

图9.4.1 显示器的模具设计

Task1.初始化项目

Step1.加载模型。在“注塑模向导”工具条中单击“初始化项目”按钮 ,系统弹出“打开”对话框,选择D:\ug6.1\work\ch09\ch09.04,单击

,系统弹出“打开”对话框,选择D:\ug6.1\work\ch09\ch09.04,单击 按钮,调入模型,系统弹出“初始化项目”对话框。

按钮,调入模型,系统弹出“初始化项目”对话框。

Step2.定义投影单位。在“初始化项目”对话框的 区域中选择

区域中选择 单选项。

单选项。

Step3.设置项目路径、名称及材料。

(1)设置项目路径。接受系统默认的项目路径。

(2)设置项目名称。在“初始化项目”对话框的 文本框中输入display_mold。

文本框中输入display_mold。

(3)设置材料。在 下拉列表中选择

下拉列表中选择 选项,其他采用系统默认设置值(默认收缩率为1.006)。

选项,其他采用系统默认设置值(默认收缩率为1.006)。

Step4.在该对话框中单击 按钮,完成项目路径和名称的设置。

按钮,完成项目路径和名称的设置。

Task2.检测收缩率

Step1.测量设置收缩率前模型的尺寸。

(1)选择窗口。选择下拉菜单 ,显示显示器后盖模型。

,显示显示器后盖模型。

(2)选择命令。选择下拉菜单 命令,系统弹出“测量距离”对话框。

命令,系统弹出“测量距离”对话框。

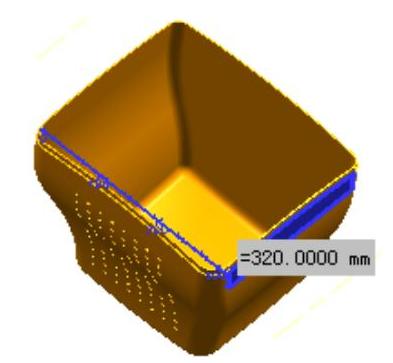

(3)测量距离。测量图9.4.2所示的两个面(外表面)的距离值为320。

(4)单击 按钮,关闭“测量距离”对话框。

按钮,关闭“测量距离”对话框。

Step2.测量设置收缩率后模型的尺寸。

(1)选择窗口。选择下拉菜单 ,显示显示器后盖模型。

,显示显示器后盖模型。

(2)选择命令。选择下拉菜单 命令,系统弹出“测量距离”对话框。

命令,系统弹出“测量距离”对话框。

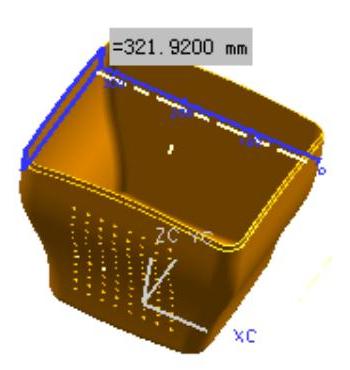

(3)测量距离。测量图9.4.3所示的两个面的距离值为321.92。

说明:与前面选择测量的面相同。

(4)单击 按钮,关闭“测量距离”对话框。

按钮,关闭“测量距离”对话框。

Step3.检测收缩率。由测量结果可知,设置收缩率前的尺寸值为320;收缩率为1.006;所以,设置收缩率后的尺寸值为320×1.006=321.92;说明设置收缩没有错误。

图9.4.2 测量设置收缩率前的模型尺寸

图9.4.3 测量设置收缩率后的模型尺寸

Task3.模具坐标系

Step1.旋转模具坐标系。

(1)选择命令。选择下拉菜单 命令,系统弹出“旋转WCS绕…”对话框。

命令,系统弹出“旋转WCS绕…”对话框。

(2)定义旋转方式。在弹出的对话框中选择 单选项,在

单选项,在 文本框中输入值180。

文本框中输入值180。

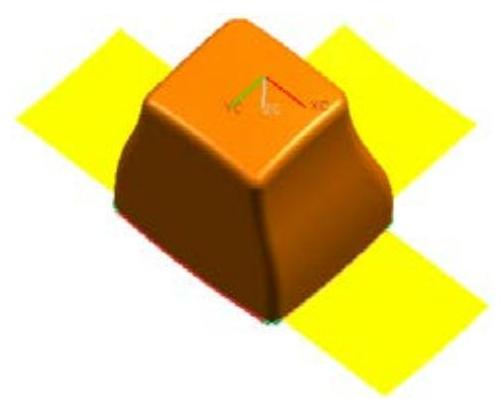

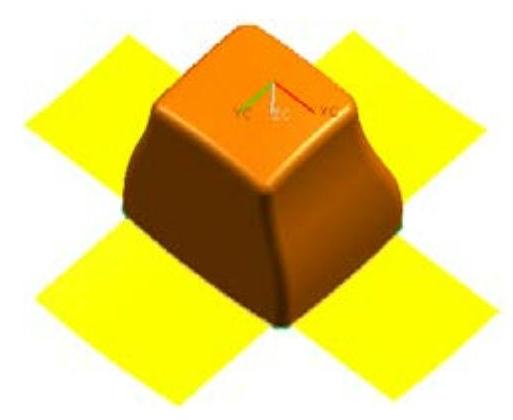

(3)单击 按钮,定义后的模具坐标系如图9.4.4所示。

按钮,定义后的模具坐标系如图9.4.4所示。

图9.4.4 旋转后的模具坐标系

Step2.锁定模具坐标系。在“注塑模向导”工具栏中单击 按钮,系统弹出“模具CSYS”对话框;在“模具CSYS”对话框中选择

按钮,系统弹出“模具CSYS”对话框;在“模具CSYS”对话框中选择 单选项,单击

单选项,单击 按钮,完成坐标系的锁定。

按钮,完成坐标系的锁定。

Task4.创建模具工件

Step1.在“注塑模向导”工具条中单击“工件”按钮 ,系统弹出“工件”对话框。

,系统弹出“工件”对话框。

Step2.在“工件”对话框中 的下拉列表中选择

的下拉列表中选择 选项,在

选项,在 的下拉列表中选择

的下拉列表中选择 选项,其余采用系统默认设置。

选项,其余采用系统默认设置。

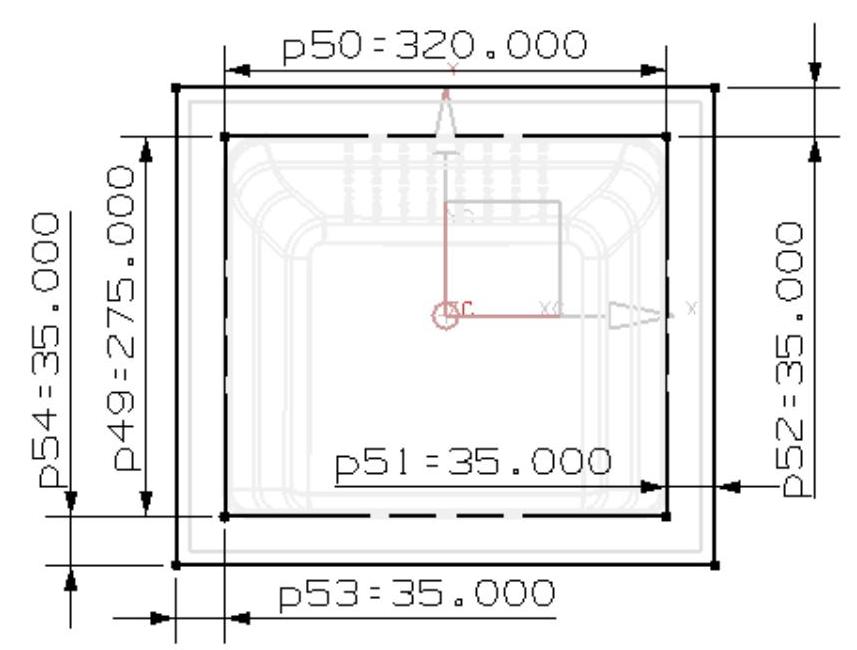

Step3.修改尺寸。

(1)在“工件”对话框 区域的

区域的 和

和 后的文本框中分别输入值380和40。

后的文本框中分别输入值380和40。

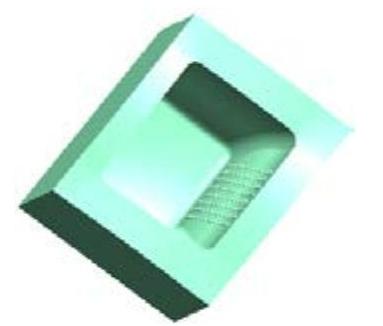

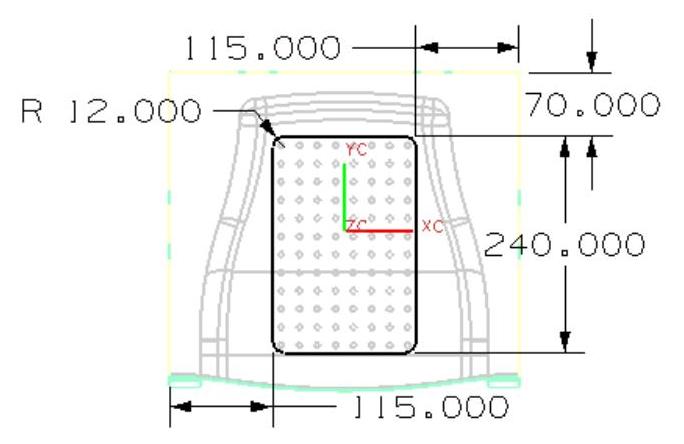

(2)在 区域的“绘制截面”按钮

区域的“绘制截面”按钮 ,系统进入草图环境,然后修改截面草图的尺寸,如图9.4.5所示。

,系统进入草图环境,然后修改截面草图的尺寸,如图9.4.5所示。

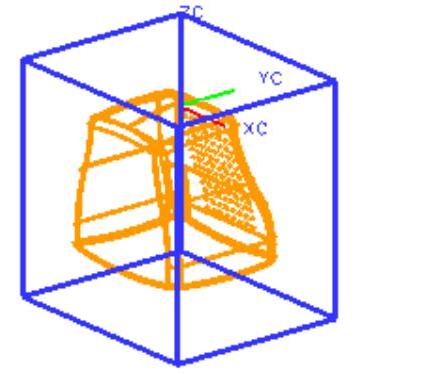

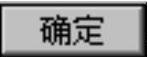

Step4.单击 按钮,完成创建后模具工件如图9.4.6所示。

按钮,完成创建后模具工件如图9.4.6所示。

图9.4.5 修改截面草图尺寸

图9.4.6 创建后的模具工件

Task5.模具分型

Stage1.设计区域

Step1.在“注塑模向导”工具条中单击“分型”按钮 ,系统弹出“分型管理器”对话框。

,系统弹出“分型管理器”对话框。

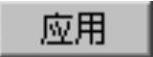

Step2.在“分型管理器”对话框中单击“设计区域”按钮 ,系统弹出“MPV初始化”对话框,同时模型被加亮,并显示开模方向,如图9.4.7所示。单击

,系统弹出“MPV初始化”对话框,同时模型被加亮,并显示开模方向,如图9.4.7所示。单击 按钮,系统弹出“塑模部件验证”对话框。

按钮,系统弹出“塑模部件验证”对话框。

说明:图9.4.7所示的开模方向,可以通过“MPV初始化”对话框中的“指定脱模方向”按钮 来更改,由于在前面锁定模具坐标系时已经将开模方向设置好了,因此,系统将自动识别出产品模型的开模方向。

来更改,由于在前面锁定模具坐标系时已经将开模方向设置好了,因此,系统将自动识别出产品模型的开模方向。

Step3.面拆分。

(1)设置分型线显示。在“塑模部件验证”对话框中单击 选项卡,在弹出的对话框中取消选中

选项卡,在弹出的对话框中取消选中 、

、 和

和 三个复选框。

三个复选框。

(2)设置区域颜色。在“塑模部件验证”对话框中单击 选项卡,然后单击

选项卡,然后单击 按钮,设置区域颜色。

按钮,设置区域颜色。

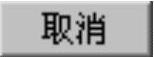

(3)定义型腔区域。在 区域中选中

区域中选中 、

、 和

和 复选框,此时系统将所有的未定义区域面加亮显示;在

复选框,此时系统将所有的未定义区域面加亮显示;在 区域中选择

区域中选择 单选项,单击

单选项,单击 按钮,此时系统将前面加亮显示的未定义区域面指派到型腔区域(图9.4.8)。

按钮,此时系统将前面加亮显示的未定义区域面指派到型腔区域(图9.4.8)。

(4)其他接受系统默认设置;单击 按钮,关闭“塑模部件验证”对话框,系统返回至“分型管理器”对话框。

按钮,关闭“塑模部件验证”对话框,系统返回至“分型管理器”对话框。

图9.4.7 开模方向

图9.4.8 型腔/型芯结果图

Step4.创建曲面补片。

(1)在“分型管理器”对话框中单击“创建/删除曲面补片”按钮 ,系统弹出“自动修补孔”对话框。

,系统弹出“自动修补孔”对话框。

(2)在“自动修补孔”对话框的 区域中选择

区域中选择 单选项,在

单选项,在 区域中选择

区域中选择 单选项;单击

单选项;单击 按钮,系统自动修补孔。

按钮,系统自动修补孔。

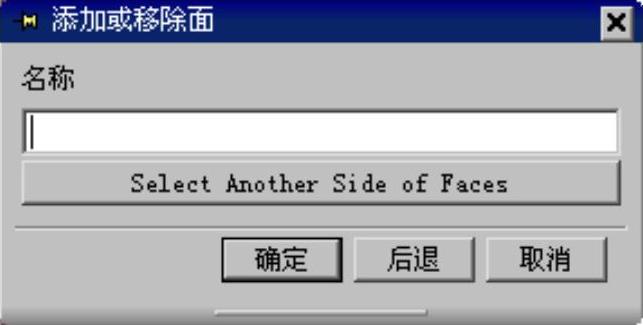

注意:在修补过程中会弹出图9.4.9所示的“添加或移除面”对话框,单击 按钮继续修补,直到完成所有破孔的修补,即系统自动返回至“自动修补孔”对话框。

按钮继续修补,直到完成所有破孔的修补,即系统自动返回至“自动修补孔”对话框。

(3)单击 按钮,系统返回至“分型管理器”对话框。

按钮,系统返回至“分型管理器”对话框。

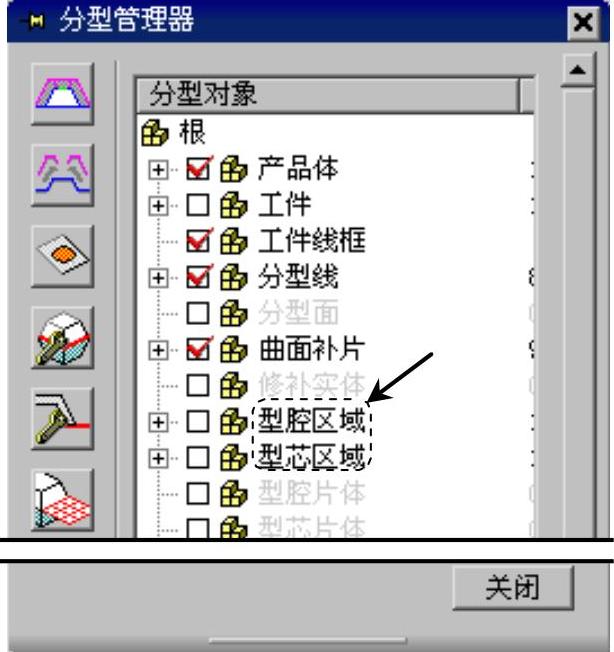

Stage2.抽取型腔/型芯区域分型线

Step1.在“分型管理器”对话框中单击“抽取区域和分型线”按钮 ,系统弹出“定义区域”对话框。

,系统弹出“定义区域”对话框。

Step2.在“定义区域”对话框中选中 区域的

区域的 和

和 复选框,单击

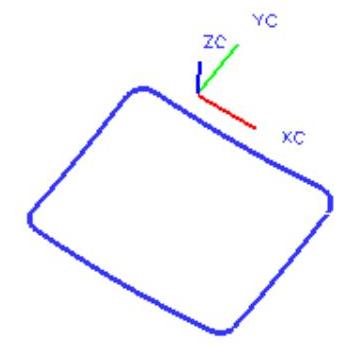

复选框,单击 按钮,完成型腔/型芯区域分型线的抽取,系统返回至图9.4.10所示的“分型管理器”对话框;抽取分型线如图9.4.11所示。

按钮,完成型腔/型芯区域分型线的抽取,系统返回至图9.4.10所示的“分型管理器”对话框;抽取分型线如图9.4.11所示。

说明:此时图9.4.10所示的“分型管理器”对话框中的“型腔区域”和“型芯区域”被加亮显示。

Stage3.定义分型段

Step1.在“分型管理器”对话框中单击“编辑分型线”按钮 ,系统弹出“分型线”对话框。

,系统弹出“分型线”对话框。

Step2.在“分型线”对话框中单击 按钮,系统弹出“编辑过渡对象”对话框。

按钮,系统弹出“编辑过渡对象”对话框。

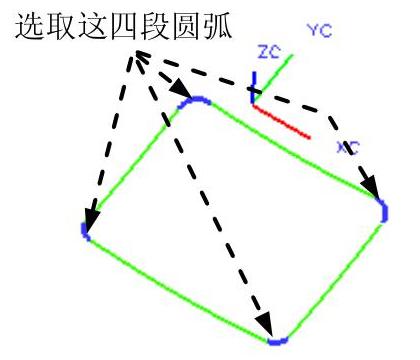

Step3.选取过渡对象。选取图9.4.12所示的四段圆弧作为过渡对象。

Step4.在“编辑过渡对象”对话框中单击 按钮,系统返回至“分型线”对话框,单击“分型线”对话框中的

按钮,系统返回至“分型线”对话框,单击“分型线”对话框中的 按钮,系统返回至“分型管理器”对话框,完成分型段的定义。

按钮,系统返回至“分型管理器”对话框,完成分型段的定义。

图9.4.9 “添加或移除面”对话框

图9.4.10 “分型管理器”对话框

图9.4.11 抽取分型线

图9.4.12 定义过渡对象

Stage4.创建分型面

Step1.在“分型管理器”对话框中单击“创建/编辑分型面”按钮 ,系统弹出“创建分型面”对话框。

,系统弹出“创建分型面”对话框。

Step2.在“创建分型面”对话框中,接受系统默认的公差值;在 文本框中输入值200,单击

文本框中输入值200,单击 按钮,系统弹出“分型面”对话框。

按钮,系统弹出“分型面”对话框。

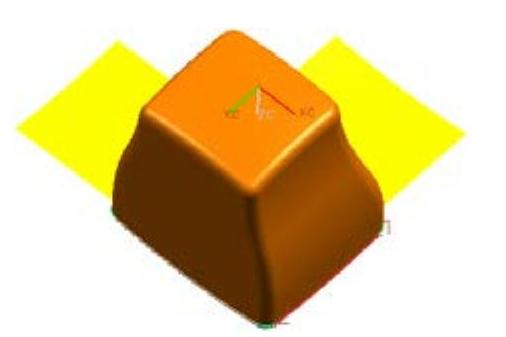

Step3.创建拉伸1。

(1)在“分型面”对话框中选择 单选项,单击

单选项,单击 按钮,此时系统弹出“矢量”对话框。

按钮,此时系统弹出“矢量”对话框。

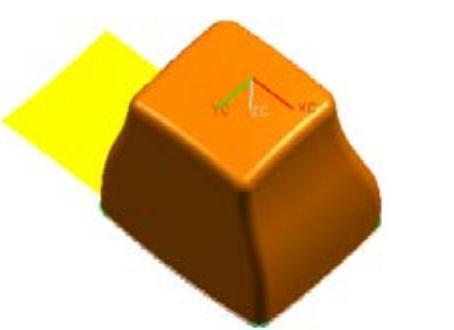

(2)定义拉伸方向。在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,系统返回至“分型面”对话框。

按钮,系统返回至“分型面”对话框。

(3)单击 按钮,完成图9.4.13所示拉伸1的创建。

按钮,完成图9.4.13所示拉伸1的创建。

Step4.创建拉伸2。

(1)在“分型面”对话框中选择 单选项,单击

单选项,单击 按钮,此时系统弹出“矢量”对话框。

按钮,此时系统弹出“矢量”对话框。

(2)定义拉伸方向。在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,系统返回至“分型面”对话框。

按钮,系统返回至“分型面”对话框。

说明:拉伸的方向有可能与读者做的不一致,读者可自己定义。

(3)单击 按钮,完成图9.4.14所示拉伸2的创建。

按钮,完成图9.4.14所示拉伸2的创建。

图9.4.13 拉伸1

图9.4.14 拉伸2

Step5.创建拉伸3。

(1)在“分型面”对话框中选择 甲.选项,单击

甲.选项,单击 按钮,此时系统弹出“矢量”对话框。

按钮,此时系统弹出“矢量”对话框。

(2)定义拉伸方向。在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,系统返回至“分型面”对话框。(https://www.xing528.com)

按钮,系统返回至“分型面”对话框。(https://www.xing528.com)

(3)单击 按钮,完成图9.4.15所示拉伸3的创建。

按钮,完成图9.4.15所示拉伸3的创建。

Step6.创建拉伸4。

(1)在“分型面”对话框中选择 单选项,单击

单选项,单击 按钮,此时系统弹出“矢量”对话框。

按钮,此时系统弹出“矢量”对话框。

(2)定义拉伸方向。在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,系统返回至“分型面”对话框。

按钮,系统返回至“分型面”对话框。

(3)单击 按钮,完成图9.4.16所示拉伸4的创建。

按钮,完成图9.4.16所示拉伸4的创建。

(4)单击 按钮,系统返回至“分型管理器”对话框。

按钮,系统返回至“分型管理器”对话框。

图9.4.15 拉伸3

图9.4.16 拉伸4

Step7.编辑分型面。

(1)在“创建分型面”对话框中单击 按钮,此时系统弹出“曲线/点选择”对话框。

按钮,此时系统弹出“曲线/点选择”对话框。

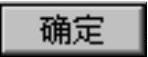

(2)选取图9.4.17所示的圆弧1,系统弹出“分型面”对话框。在“分型面”对话框中选中 区域下的

区域下的 单选项,然后单击

单选项,然后单击 按钮,系统弹出“编辑主要边”对话框。

按钮,系统弹出“编辑主要边”对话框。

(3)选取图9.4.17所示的边线1和边线2,单击“编辑主要边”对话框中的 按钮,结果如图9.4.18所示。

按钮,结果如图9.4.18所示。

图9.4.17 选取过渡对象和主要边

图9.4.18 编辑分型面(一)

说明:图9.4.17所示的圆弧1是Stage3中所定义的分型段中的一段圆弧。

(4)按照上一步的操作,分别选取Stage3中定义的其他分型段作为过渡对象,编辑分型面的最终结果如图9.4.19所示。

(5)单击“曲线/点选择”对话框中的 |按钮,系统返回至“分型管理器”对话框。

|按钮,系统返回至“分型管理器”对话框。

图9.4.19 编辑分型面(二)

Stage5.创建型腔和型芯

Step1.在“分型管理器”对话框中单击“创建型腔和型芯”按钮 ,系统弹出“定义型腔和型芯”对话框。

,系统弹出“定义型腔和型芯”对话框。

Step2.在“定义型腔和型芯”对话框中选取 区域下的

区域下的 选项,单击

选项,单击 按钮,系统弹出“查看分型结果”对话框并在图形区显示出创建的型腔,单击“查看分型结果”对话框中的

按钮,系统弹出“查看分型结果”对话框并在图形区显示出创建的型腔,单击“查看分型结果”对话框中的 按钮,系统再一次弹出“查看分型结果”对话框。

按钮,系统再一次弹出“查看分型结果”对话框。

Step3.在“查看分型结果”对话框中单击 按钮,系统返回至“分型管理器”对话框,在“分型管理器”对话框中单击

按钮,系统返回至“分型管理器”对话框,在“分型管理器”对话框中单击 按钮,关闭“分型管理器”对话框。

按钮,关闭“分型管理器”对话框。

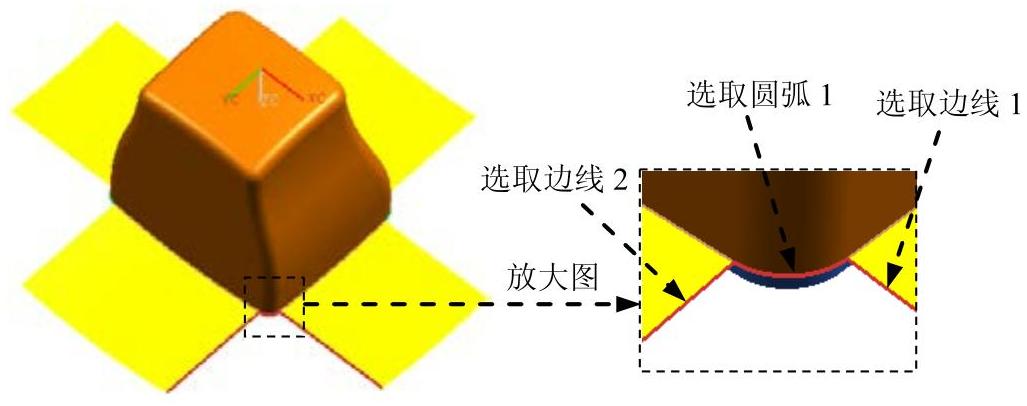

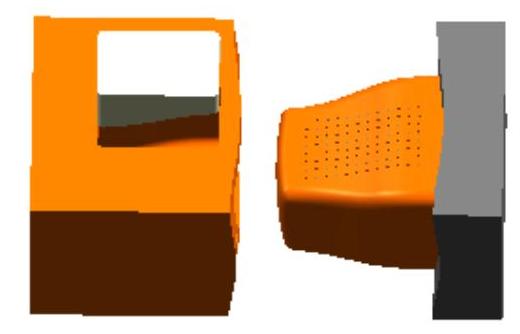

Step4.选择下拉菜单 ,显示型芯零件如图9.4.20所示;选择下拉菜单

,显示型芯零件如图9.4.20所示;选择下拉菜单 ,显示型腔零件如图9.4.21所示。

,显示型腔零件如图9.4.21所示。

图9.4.20 型芯零件

图9.4.21 型腔零件

Task6.创建滑块

Step1.选择命令。选择下拉菜单 命令,进入到建模环境中。

命令,进入到建模环境中。

说明:如果此时系统自动进入了建模环境,用户就不需要进行此步的操作。

Step2.创建拉伸特征。

(1)选择命令。选择下拉菜单 命令,系统弹出“拉伸”对话框。

命令,系统弹出“拉伸”对话框。

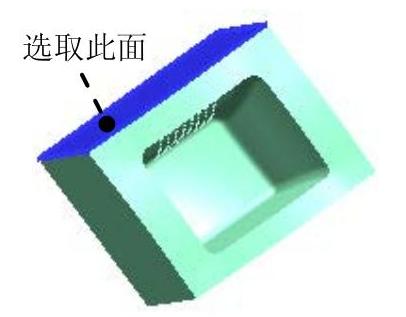

(2)选取草图平面。选取图9.4.22所示的平面为草图平面。

(3)进入草图环境,绘制图9.4.23所示的截面草图,单击 按钮。

按钮。

说明:截面草图矩形的四个角均为圆角。

图9.4.22 定义草图平面

图9.4.23 截面草图

Step3.定义拉伸属性。

(1)定义拉伸方向。在“拉伸”对话框中,在 区域中单击

区域中单击 按钮。

按钮。

(2)定义拉伸属性。在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文体框里输入110。在

文体框里输入110。在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文体框里输入0。

文体框里输入0。

(3)单击 按钮,完成如图9.4.24所示拉伸特征的创建。

按钮,完成如图9.4.24所示拉伸特征的创建。

说明:只要拉伸距离超过需要进行分割的实体边界即可。

图9.4.24 拉伸特征

Step4.求交特征。

(1)选择命令。选择下拉菜单 命令,此时系统弹出“求交”对话框。

命令,此时系统弹出“求交”对话框。

(2)选取目标体。选取图9.4.25所示的特征为目标体。

(3)选取工具体。选取图9.4.25所示的特征为工具体,并选中 复选框。

复选框。

(4)单击 按钮,完成求交特征的创建。

按钮,完成求交特征的创建。

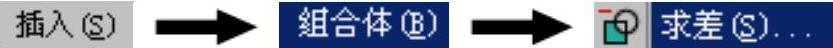

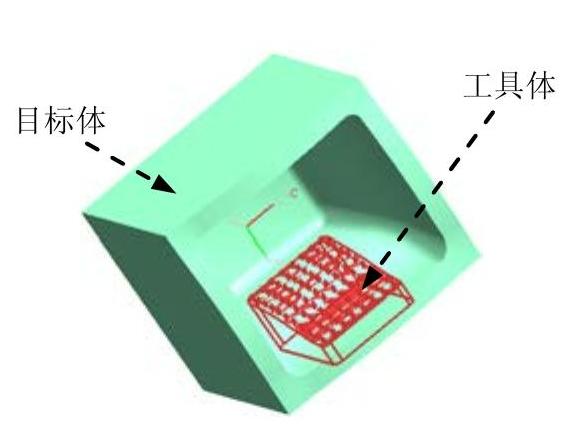

Step5.求差特征。

(1)选择命令。选择下拉菜单 命令,此时系统弹出“求差”对话框。

命令,此时系统弹出“求差”对话框。

(2)选取目标体。选取图9.4.26所示的特征为目标体。

(3)选取工具体。选取图9.4.26所示的特征为工具体,并选中 复选框。

复选框。

(4)单击 按钮,完成求差特征的创建。

按钮,完成求差特征的创建。

图9.4.25 创建求交特征

图9.4.26 创建求差特征

Step6.将滑块转化为型腔子零件。

(1)单击装配导航器中的 选项卡,系统弹出“装配导航器”窗口,在该窗口中右击空白处,然后在弹出的菜单中选择

选项卡,系统弹出“装配导航器”窗口,在该窗口中右击空白处,然后在弹出的菜单中选择 选项。

选项。

(2)在“装配导航器”对话框中右击 ,在弹出的菜单中选择

,在弹出的菜单中选择

命令,系统弹出“新建级别”对话框。

命令,系统弹出“新建级别”对话框。

(3)单击“新建级别”对话框中单击 按钮,在弹出的“选择部件名”对话框的

按钮,在弹出的“选择部件名”对话框的 文本框中输入“display_mold_slide.prt”,单击

文本框中输入“display_mold_slide.prt”,单击 按钮,系统返回至“新建级别”对话框。

按钮,系统返回至“新建级别”对话框。

(4)在“新建级别”对话框中单击 按钮,选择图9.4.27所示的特征,单击

按钮,选择图9.4.27所示的特征,单击 按钮。

按钮。

图9.4.27 选取特征

(5)单击“新建级别”对话框中的 按钮,此时在“装配导航器”对话框中显示出刚创建的滑块特征。

按钮,此时在“装配导航器”对话框中显示出刚创建的滑块特征。

Step7.移动至图层。

(1)单击“装配导航器”中的 选项卡,在该选项卡中取消选中

选项卡,在该选项卡中取消选中 部件。

部件。

(2)移动至图层。选取图9.4.27所示的滑块特征;选择下拉菜单

命令,系统弹出“图层移动”对话框。

命令,系统弹出“图层移动”对话框。

(3)在 文本框中输入值10,单击

文本框中输入值10,单击 按钮,退出“图层设置”对话框。

按钮,退出“图层设置”对话框。

(4)单击装配导航器中的 选项卡,在该选项卡中选中

选项卡,在该选项卡中选中 部件。

部件。

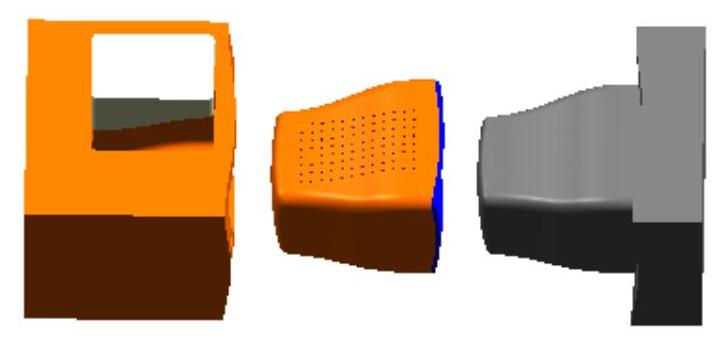

Task7.创建模具爆炸视图

Step1.移动滑块。

(1)选择下拉菜单 ,在装配导航器中将部件转换成工作部件。

,在装配导航器中将部件转换成工作部件。

(2)选择命令。选择下拉菜单 命令,系统弹出“创建爆炸图”对话框,接受默认的名字,单击

命令,系统弹出“创建爆炸图”对话框,接受默认的名字,单击 按钮。

按钮。

(3)选择命令。选择下拉菜单 命令,系统弹出“编辑爆炸图”对话框。

命令,系统弹出“编辑爆炸图”对话框。

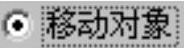

(4)选择对象。选取图9.4.28所示的滑块零件。

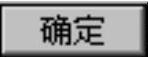

(5)在该对话框中选择 单选项,单击图9.4.29所示的箭头,对话框下部区域被激活。

单选项,单击图9.4.29所示的箭头,对话框下部区域被激活。

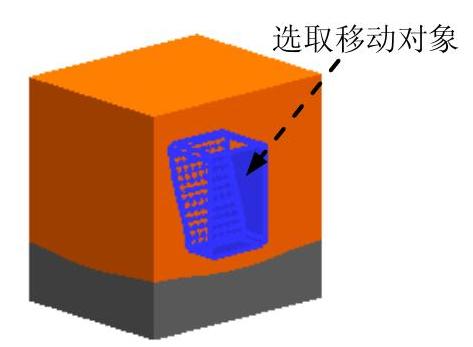

(6)在 文本框中输入值200,单击

文本框中输入值200,单击 按钮,完成滑块的移动(图9.4.30)。

按钮,完成滑块的移动(图9.4.30)。

图9.4.28 选取移动对象

图9.4.29 定义移动方向

图9.4.30 编辑移动后

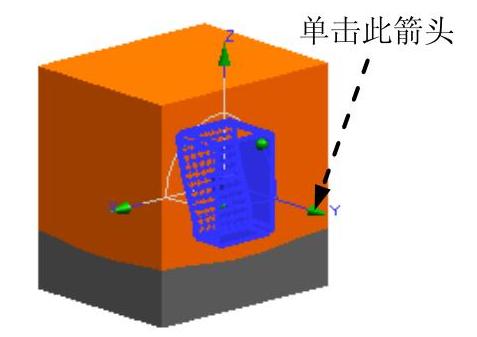

Step2.移动型腔。选择下拉菜单 命令;参照Step1中步骤(4)~(6)将型腔零件沿Z轴正向移动800,结果如图9.4.31所示。

命令;参照Step1中步骤(4)~(6)将型腔零件沿Z轴正向移动800,结果如图9.4.31所示。

说明:因为滑块属于型腔的子零件,所以在选取型腔时,系统自动将滑块也选中。

Step3.移动产品模型。选择下拉菜单 命令;参照Step1中步骤(4)~(6)将型芯零件沿Z轴正向移动400,结果如图9.4.32所示。

命令;参照Step1中步骤(4)~(6)将型芯零件沿Z轴正向移动400,结果如图9.4.32所示。

图9.4.31 编辑移动后

图9.4.32 编辑移动后

Step4.保存文件。选择下拉菜单 ,保存所有文件。

,保存所有文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。