1.印板

(1)基板

PCB的基板根据其可挠性可分为刚性PCB和挠性PCB。

刚性PCB有酚醛纸质层压板、环氧纸质层压板、聚酯玻璃毡层压板、环氧玻璃布层压板等。环氧树脂与铜箔有极好的粘合力,因此铜箔的附着强度和工作温度较高,可以在260℃的熔锡中不起泡。环氧树脂浸过的玻璃布层压板受潮气的影响较小。超高频电路板最好是敷铜聚四氟乙烯玻璃布层压板。

挠性PCB又称软性印制电路板(FPC)。FPC是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高可靠性和较高挠曲性的PCB。这种电路板散热性好,既可弯曲、折叠、卷挠,又可在三维空间随意移动和伸缩。可利用FPC缩小体积,实现轻量化、小型化、薄型化,从而实现元器件装置和导线连接的一体化。

按照材料的性质来划分,基本上可以分为纸基PCB、环氧玻纤布PCB、复合基材PCB、特种基材PCB等多种基板材料。

纸基PCB使用的基材以纤维纸作增强材料,浸上树脂溶液(酚醛树脂、环氧树脂等)干燥加工后,覆以涂胶的电解铜箔,经高温高压压制而成。按ASTM/NEMA(美国国家标准协会/美国电气制造商协会)标准规定的型号,主要品种有FR-1、FR-2、FR-3(以上为阻燃类)、XPC、XXXPC(以上为非阻燃类)等。全球纸基PCB85%以上的市场在亚洲。最常用、生产量最大的是FR-1和XPC。

环氧玻纤布PCB使用的基材是环氧或改性环氧树脂作黏合剂,玻纤布作为增强材料。这类PCB是当前全球产量最大、使用最多的一类PCB。在ASTM/NEMA标准中,环氧玻纤布PCB有G10(不阻燃)、FR-4(阻燃)、G11(保留热强度,不阻燃)、FR-5(保留热强度,阻燃)四个型号。实际上,非阻燃产品在逐年减少,其中FR-4占绝大部分。

复合基材PCB使用的基材的面料和芯料是由不同增强材料构成的,基材主要是CEM(Composite Epoxy Material,环氧复合材料)系列,其中以CEM-1和CEM-3最具代表性。CEM-1基材面料是玻纤布,芯料是纸,树脂是环氧,阻燃;CEM-3基材面料是玻纤布,芯料是玻纤纸,树脂是环氧,阻燃。复合基PCB的基本特性大致同FR-4相当,而成本较低,机械加工性能则优于FR-4。

特种基材PCB包括金属基材(铝基、铜基、铁基或因瓦钢)、陶瓷基材等,根据其特性、用途可做成金属(陶瓷)基的单、双、多层PCB或金属芯PCB。特种基材PCB性能优越,但成本太高,只应用于特殊的领域。

(2)光板

光板分无箔板、单面板和双面板三种,双面板是两面都有铜箔的光板。

一般来说,光板由基板或覆铜板分割而成,覆铜板是以环氧树脂等为融合剂将基板和铜箔压合在一起而制成。

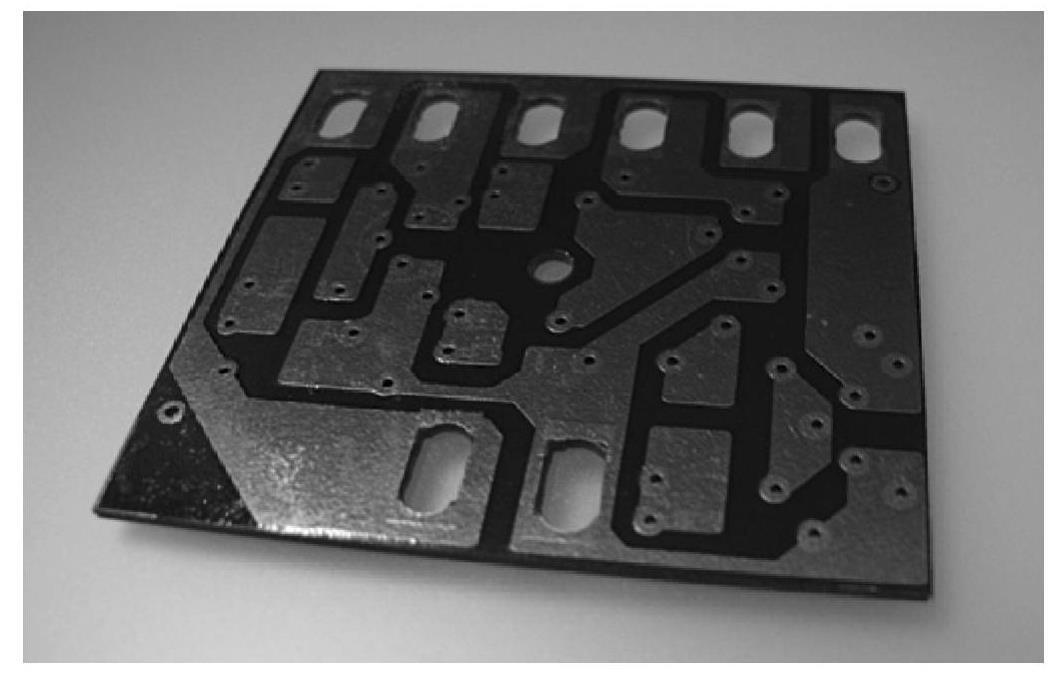

(3)线板

线板是指已经形成了通电线路的板,对于覆铜板来说,则是经过了腐蚀处理的板(见图5-1)。

图5-1 印制电路线板

线板的制作有加成法和减成法两大方式。

在绝缘基材表面上,有选择性地沉积导电金属而形成导电图形的方法,称为加成法。

加成法的优点如下:

1)由于加成法避免大量蚀刻铜,以及由此带来的大量蚀刻溶液处理费用,大大降低了PCB的生产成本。

2)加成法工艺比减成法工艺的工序减少了约1/3,简化了生产工序,提高了生产效率。尤其避免了产品档次越高、工序越复杂的恶性循环。

3)加成法工艺能达到齐平导线和齐平表面,从而能制造SMT、等高精密度PCB。

4)在加成法工艺中,由于孔壁和导线同时化学镀铜,孔壁和板面上导电图形的镀铜层厚度均匀一致,提高了金属化孔的可靠性,也能满足高厚径比PCB小孔内镀铜的要求。

加成法制造工艺可以分为如下三类:

1)全加成法(Full Additive Process),是仅用化学沉铜方法形成导电图形的加成法工艺。以其中的CC-4法为例:钻孔→成像→增黏处理(负相)→化学镀铜→去除抗蚀剂。该工艺采用催化性层压板作基材。

2)半加成法(Semi-Additive Process),在绝缘基材表面上,用化学沉积金属,结合电镀蚀刻或者三者并用形成导电图形的加成法工艺。其工艺流程:钻孔→催化处理和增黏处理→化学镀铜→成像(电镀抗蚀剂)→图形电镀铜(负相)→去除抗蚀剂→差分蚀刻。制造所用基材是普通层压板。

3)部分加成法(Partial Additive Process),是在催化性覆铜层压板上,采用加成法制造PCB。其工艺流程:成像(抗蚀刻)→蚀刻铜(正相)→去除抗蚀层→全板涂覆电镀抗蚀剂→钻孔→孔内化学镀铜→去除电镀抗蚀剂。

以覆铜板为基础,在覆铜板印刷上导电线路,使后将多余的铜箔腐蚀掉,选择性地除去不需要的导电铜箔而形成导电图形的工艺,称之为减成法。目前国内几乎所有的PCB企业都使用此方法生产PCB。

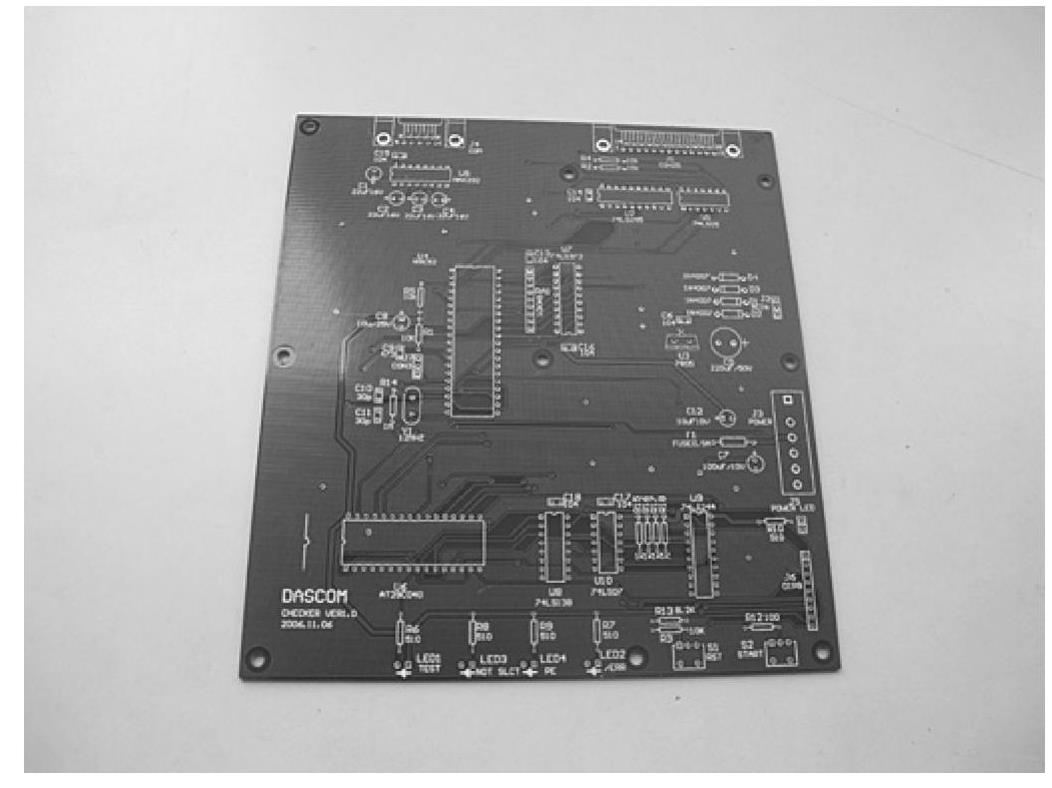

(4)印板

印板即PCB,可分为单面板、双面板和多层板三种,常见的多层板一般为4层板或6层板,复杂的多层板可达十几层(见图5-2)。

图5-2 印板

印板除了基板层和铜箔层,还有一些附加的加工层,包括阻焊层、丝印层和保护层等,同时通过加工,板面之间或板层之间会形成过孔,铜箔层会形成走线和焊盘等。

为确保可焊性或与其他接插元器件的连接性,通常还会在铜箔上涂上或镀上一层金属(铜、锡、锡铅合金、金等)。(https://www.xing528.com)

通常PCB的颜色都是绿色或棕色,这是阻焊层(Solder Mask)漆的颜色,是绝缘的防护层,可以保护铜线,也可以防止零件被焊到不正确的地方。

在阻焊层上还会印刷上一层丝网印刷面(Silk Screen)。通常在这上面会印上文字与符号(大多是白色的),以标示出各零件在板子上的位置。丝网印刷面也被称作图标面(Legend)。

为了将零件固定在PCB上面,需要将它们的接脚直接焊在PCB的布线上。在最基本的PCB(单面板)上,零件都集中在其中一面,覆铜导线则都集中在另一面。这么一来就需要在板子上打孔,这样引脚才能穿过板子到另一面,所以零件的引脚是焊在另一面上的。因为如此,PCB的正反面分别被称为零件面(Component Side)与焊接面(Solder Side)。

如果PCB上头有某些零件,需要在制作完成后也可以拿掉或装回去,那么该零件安装时会用到插座(Socket)。插座是直接焊在板子上的,而零件可以任意地从插座中拆装。

如果要将两块PCB相互连接,一般会用到俗称金手指的边接头(Edge Connector)。金手指上包含了许多裸露的铜垫,这些铜垫事实上也是PCB布线的一部分。通常连接时,将其中一片PCB上的金手指插进另一片PCB上合适的插槽上[一般叫做扩充槽(Slot)]。在计算机中,像显示卡、声卡或其他类似的界面卡,都是借着金手指来与主机板连接的。

2.焊锡

焊锡主要指用锡基合金做的焊料,是一种熔点较低的焊料。

焊锡的种类按其成分可分为:

1)有铅焊锡,由锡(熔点232℃)和铅(熔点327℃)冶炼而成的合金,其中由锡63%和铅37%组成的焊锡被称为共晶焊锡,这种焊锡的熔点是183℃。

2)无铅焊锡,为适应欧盟环保要求提出的RoHS标准而出现的一种焊锡,由锡铜合金冶炼而成,其中铅作为杂质规定其含量小于1000PPM(欧盟标准)或500PPM(日本标准)。

按焊锡使用方式不同可将其分为:

1)锡线,分为无松香锡线和有松香锡线。有松香锡线在焊锡中加入了助焊剂,这种助焊剂是由松香和少量的活性剂组成,主要用于手工焊接中。

2)锡条,焊锡经过熔解和铸造,形成1kg左右长方体形状。

3.焊剂

焊剂为助焊剂(Flux)的简称,助焊剂是一种促进焊接的化学物质。在锡焊中,它是一种不可缺少的辅助材料,其作用极为重要。助焊剂可分为固体、液体和气体三种。

焊剂的作用主要有辅助热传导、去除氧化物、降低被焊接材质表面张力、去除被焊接材质表面油污、增大焊接面积、防止再氧化等。助焊剂中的主要起作用成分是松香,松香在280℃左右会分解,因此锡炉温度不能太高。

助焊剂的种类繁多,一般可分为无机系列、有机系列和树脂系列等三大类。

无机系列助焊剂的化学作用强,助焊性能非常好,但腐蚀作用大,属于酸性焊剂。因为它溶解于水,所以又称为水溶性助焊剂,它包括无机酸和无机盐两类。

含有无机酸的助焊剂的主要成分是盐酸、氢氟酸等,含有无机盐的助焊剂的主要成分是氯化锌、氯化铵等,它们使用后必须立即进行非常严格的清洗,因为任何残留在被焊件上的卤化物都会引起严重的腐蚀。这种助焊剂通常只用于非电子产品的焊接,在电子设备的装联中严禁使用这类无机系列的助焊剂。

有机系列助焊剂的助焊作用介于无机系列助焊剂和树脂系列助焊剂之间,它也属于酸性、水溶性焊剂。含有有机酸的水溶性焊剂以乳酸、柠檬酸为基础,由于它的焊接残留物可以在被焊物上保留一段时间而无严重腐蚀,因此可以用在电子设备的装联中,但一般不用在SMT的焊膏中,因为它没有松香焊剂的粘稠性(起防止贴片元器件移动的作用)。

在电子产品的焊接中使用比例最大的是松香树脂型助焊剂。由于它只能溶解于有机溶剂,故又称为有机溶剂助焊剂,其主要成分是松香。松香在固态时呈非活性,只有液态时才呈活性,其熔点为127℃,活性可以持续到315℃。锡焊的最佳温度为240~250℃,所以正处于松香的活性温度范围内,且它的焊接残留物不存在腐蚀问题,这些特性使松香为非腐蚀性焊剂而被广泛应用于电子设备的焊接中。

为了不同的应用需要,松香助焊剂有液态、糊状和固态三种形态。固态的助焊剂适用于烙铁焊,液态和糊状的助焊剂分别适用于波峰焊和回流焊。

免清洗是指在电子装联生产中采用低固态含量、无腐蚀性的助焊剂,在惰性气体环境下焊接,焊后电路板上的残留物极微、无腐蚀,且具有极高的表面绝缘电阻(SIR),一般情况下不需要清洗即能达到离子洁净度的标准,可直接进入下道工序的工艺技术。

美国军标MIL-P-228809中,将离子污染等级划分为四级:一级≤1.5μgNaCl/cm2(无污染);二级≤1.5~5.0μgNaCl/cm2(质量高);三级≤5.0~10.0μgNaCl/cm2(符合要求);四级>10.0μgNaCl/cm2(不干净)。

必须指出的是“免清洗”与“不清洗”是绝对不同的两个概念,所谓“不清洗”是指在电子装联生产中采用传统的松香助焊剂(RMA)或有机酸助焊剂,焊接后虽然板面留有一定的残留物,但是不用清洗也能满足某些产品的质量要求,如家用电子产品、专业声视设备、低成本办公设备等产品,它们生产时通常是“不清洗”的,但绝对不是“免清洗”。

4.焊膏

焊膏是一种均质混合物,由合金焊料粉、糊状焊剂和一些添加剂混合而成的具有一定粘性和良好触变性的膏状体。在常温下,焊膏可将电子元器件初粘在既定位置,当被加热到一定温度时(通常183℃),随着溶剂和部分添加剂的挥发,合金粉的熔化,使被焊元器件和焊盘连在一起,冷却形成永久连接的焊点。对焊膏的要求是具有多种涂布方式,特别具有良好的印刷性能和回流焊性能,并在贮存时具有稳定性。

焊膏的分类,按熔点的高低一般可分为高温焊膏(熔点大于250℃)、低温焊膏(熔点小于150℃)。常用的焊膏熔点为179~183℃,成分为Sn63-Pb37或Sn62-Pb36-Ag2。

按焊剂的活性可分为无活性(R)、中等活性(RMA)和活性(RA)焊膏。常用的为中等活性焊膏。

按清洗方式可分为有机溶剂清洗型、水清洗型、半水清洗型和免清洗型焊膏。常用的一般为免清洗型焊膏,在要求比较高的产品中可以使用需清洗的焊膏。

合金焊料粉是焊膏的主要成分,占焊膏重量的85%~90%。常用的合金焊料粉有锡-铅(Sn-Pb)、锡-铅-银(Sn-Pb-Ag)、锡-铅-铋(Sn-Pb-Bi)等。

随着无铅焊膏的产生,有锡-银-铜、锡-锑等合金。

焊剂是焊料合金粉的载体,占焊膏重量的15%~10%,其主要作用是清除焊料合金粉及被焊件表面的氧化物,降低焊料的表面张力,使焊料良好的润湿被焊表面。通常,焊膏中的焊剂包括活性剂、成膜剂和胶粘剂、润湿剂、触变剂、溶剂和增稠剂及其各类添加剂等几种成分。焊剂根据焊膏厂商的不同,其中焊剂的成分比例也不同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。