钣金至今为止尚未有一个比较完整的定义,一般可以将其定义为:钣金是针对金属薄板(通常在6mm以下)的一种综合冷加工工艺,包括剪料、割料、冲/切/复合落料、弯折、焊接、铆接、拼接、手工成形、模具成形等,其显著的特征就是同一零件其不同部位的厚度是一致的。

1.板材

在打印机行业中,钣金通常为对钢板、铝板、铜板等金属板材进行加工,其中绝大部分为钢板。

(1)种类

根据不同的标准,钢铁板材可分为不同的种类。

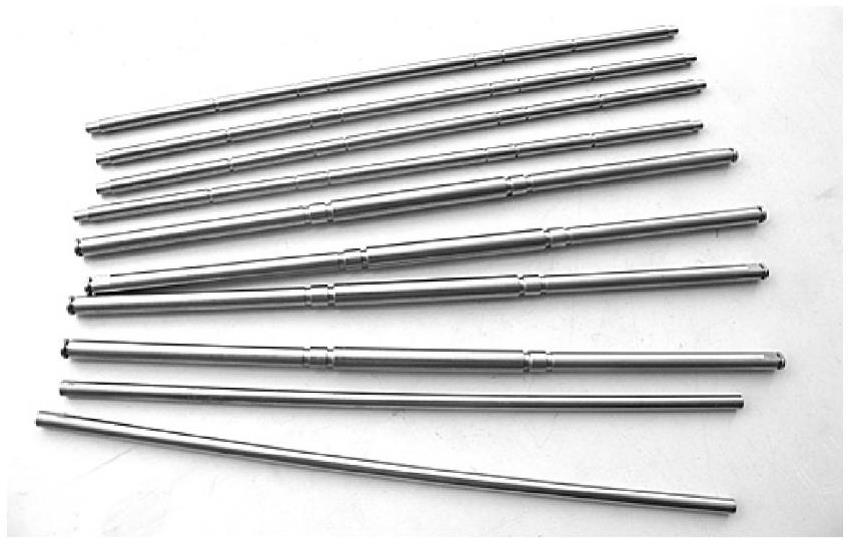

图3-1 切削加工部品

注:在打印机中,利用切削加工的功能部品非常多,最常见的是各种轴类。

按厚度可分类为:①薄板;②中板;③厚板;④特厚板。

按生产方法可分类为:①热轧钢板;②冷轧钢板。

按表面特征可分类为:①镀锌板(热镀锌板、电镀锌板);②镀锡板;③复合钢板;④彩色涂层钢板。

按用途可分类为:①桥梁钢板;②锅炉钢板;③造船钢板;④装甲钢板;⑤汽车钢板;⑥屋面钢板;⑦结构钢板;⑧电工钢板(硅钢片);⑨弹簧钢板;⑩其他。

(2)常见日本牌号钢材

打印机行业中广泛使用日本、中国台湾、韩国等地区生产的钢板,中国台湾、韩国等的钢板广泛采用日本牌号,因此在这里特别介绍日本牌号的钢材。

1)SPHC:首位S为Steel(钢)的缩写,P为Plate(板)的缩写,H为Heat(热)的缩写,C为Commercial(商业)的缩写,整体表示一般用热轧钢板及钢带。

2)SPHD:表示冲压用热轧钢板及钢带。

3)SPHE:表示深冲用热轧钢板及钢带。

4)SPCC:表示一般用冷轧碳素钢薄板及钢带,相当于中国Q195-215A牌号。其中第三个字母C为Cold(冷)的缩写。需保证抗拉试验时,在牌号末尾加T为SPCCT。

5)SPCD:表示冲压用冷轧碳素钢薄板及钢带,相当于中国08AL(13237)优质碳素结构钢。

6)SPCE:表示深冲用冷轧碳素钢薄板及钢带,相当于中国08AL(5213)深冲钢。

需保证非时效性时,在牌号末尾加N为SPCEN。

冷轧碳素钢薄板及钢带调质代号:退火状态为A,标准调质为S,1/8硬为8,1/4硬为4,1/2硬为2,硬为1。

表面加工代号:无光泽精轧为D,光亮精轧为B。

如SPCC-SD表示标准调质、无光泽精轧的一般用冷轧碳素薄板。再如SPCCT-SB表示标准调质、光亮加工,要求保证机械性能的冷轧碳素薄板。

2.钣金模具

利用手工操作和模具生产都能进行钣金成形工艺的工作,而模具成形则具有精度高、重复性好、效率高、适合大批量生产等的特点。

利用模具能进行包括弯曲、拉延、局部成型/翻边、缩口/缩颈/扩口/胀形、普通成形、拉弯成形、旋压成形、落料/冲孔、校平等工艺工作。

根据模具结构的不同,则可分为正装模具和倒装模具,或单工序模具和复合模具等多种。

(1)正装模具

正装模具的结构特点是凹模安装在下模座上,故无论是工件的落料、冲孔,还是其他一些工序,工件或废料能非常方便地落入冲床工作台上的废料孔中。因此,在设计正装模具时,就不必考虑工件或废料的流向,因而使设计出的模具结构非常简单、非常实用。

正装模具结构的优点有:

1)因模具结构简单,可缩短模具制造周期,有利于新产品的研制与开发。

2)使用及维修都较方便。

3)安装与调整凸、凹模间隙较方便(相对倒装模具而言)。

4)模具制造成本低,有利于提高企业的经济效益。

5)由于在整个拉伸过程中,始终存在着压边力,所以适用于非旋转体件的拉抻。

正装模具结构的缺点有:

1)由于工件或废料在凹模孔内的积聚,增加了对凹模孔内的涨力。因此凹模必须增加壁厚,以提高强度。

2)由于工件或废料在凹模孔内的积聚,所以在一般情况下,凹模刃口就必须要加工落料斜度。在有些情况下,还要加工凹模刃口的反面孔(出料孔),因而既延长了模具的制作周期,又加大了模具的加工费用。

综上所述可知,在设计冲模时,应优先选用正装模具结构。只有在正装模具结构下不能满足工件技术要求时,才可以考虑采用其他形式的模具结构。

(2)倒装模具

倒装模具也叫反装模具,结构特点是凸模安装在下模座上,故就必须采用弹压卸料装置将工件或废料从凸模上卸下。而它的凹模是安装在模座上,因而就存在着如何将凹孔内的工件或废件从孔中排出的问题。

倒装模具结构的优点有:

1)由于采用弹压卸料装置,使冲制出的工件平整,表面质量好。

2)由于采用打料杆将工件或废料从凹模孔中打下,因而工件或废料不在凹模孔内积聚,可减少工件可废料对孔的涨力,从而可减少凹模的壁厚,使凹模的外形尺寸缩小,节约模具材料。

3)由于工件或废料不在凹模孔内积聚,可减少工件或废料对模刃口的磨损,减少凹模的刃磨次数,从而提高了凹模的使用寿命。

4)由于工件或废料不在凹模孔内积聚,因此也就没有必要加工凹模的反面孔(出料孔)。可缩短模具制作周期,降低模具加工费用。

5)由于压边力只在平板坯料没有完全被拉入凹模前起作用,所以适用于旋转体的拉伸。

倒装模具结构的缺点有:

1)模具结构较复杂(相对正装模具而言)。

2)安装与调整凸凹模之间的间隙较困难(相对正装模而言)。

3)工件或废料的排除麻烦(一般需要使用压缩空气将其吹走)。

综上所述可知,只有当工件表面要求平整、外形轮廓较复杂、外形轮廓不对称或坯料较薄时的冲裁,以及旋转体件拉伸时,才选用倒装模具结构。

(3)单工序模具(https://www.xing528.com)

所谓单工序模具结构,就是在冲床的一次行程内,只能完成一道工序。

单工序模具结构的优点有:

1)模具结构简单,制造周期短,加工成本低;

2)模具通用性好,不受冲压件尺寸的限制。既适合于中小型冲压的生产,也适合于一些外形尺寸较大、厚度较厚的冲压件的生产。

单工序模具结构的缺点有:

1)制件精度不高;

2)生产效率低。

综上所述可知,对一些精度要求不高、生产批量不大的工件,采用单工序模具还是比较合适的。

对一些新产品来说,要求研制周期短、开发速度快、制造成本低,而在这一点上,单工序模具就更能满足这一要求,所以就显得更实用一些。

(4)复合模具

所谓复合模具结构,就是在冲床的一次行程内,完成两道以上的冲压工序,在完成这些工序过程中,冲件材料无需进给或移动。

复合模具结构的优点有:

1)制件精度高。由于是在冲床的一次行程内,完成数道冲压工序,因而不存在累积定位误差,使冲出的制件内外形相对位置及各件的尺寸一致性非常好,制件平直。复合模具还特别适宜冲制薄料和脆性或软质材料。

2)生产效率高。

3)模具结构紧凑,面积较小。

复合模具结构的缺点有:

1)凸凹模壁厚不能太薄(外形与内形、内形与内形),否则会影响强度。

2)凸凹模刃磨有时不方便,尤其是在凸凹模既要冲裁又要成形的情况时。

综上所述可知,只有当制件精度要求高、生产批量大、表面要求平整时,才选用复合模具结构。

3.冲床

钣金利用剪板机、折弯机、卷板机、冲床及刀模具等进行加工,其中冲床是使用最多的机床设备。

4.工艺

影响冲压件工艺性的主要因素有冲压件的形状、尺寸、精度及材料等。

(1)落料件

对落料件的要求包括:

1)落料件的外形和冲孔件的孔形应力求简单、对称,尽可能采用圆形、矩形等规则形状,并应使在排样时有可能将废料降低到最少的程度。

2)冲圆孔时,孔径不得小于材料厚度t;方孔的每边长不得小于0.9t;孔与孔之间、孔与工件边缘之间的距离不得小于t;外缘凸出或凹进的尺寸不得小于1.5t。

3)冲孔件或落料件上直线与直线、曲线与直线的交接处,均应用圆弧连接,以避免尖角处因应力集中而被冲模冲裂。

(2)弯曲件

对弯曲件的要求包括:

1)弯曲件形状应尽量对称,弯曲半径不能小于材料允许的最小弯曲半径,并应考虑材料纤维方向,以免成形过程中弯裂。

2)弯曲边过短不易弯成形,故应使弯曲边的平直部分H>2t;如果要求H很短,则需先留出适当的余量以增大H,弯好后再切去多余材料。

3)弯曲带孔件时,为避免孔的变形,孔的边沿距离弯曲边应大于(1.5~2)t。

(3)拉深件

对拉深件的要求包括:

1)拉深件外形应简单、对称,且不宜太高,以便使拉深次数尽量少,并容易成形。

2)拉深件的圆角半径在不增加工艺程序的情况下,应大于材料的最小许可半径,否则必将增加拉深次数和整形工作、增多模具数量、容易产生废品和提高成本。

(4)结构设计

适当的结构设计,可以简化工艺及节省材料。

对结构设计的要求包括:

1)尽量采用冲焊结构。对于形状复杂的冲压件,可先分别冲制若干个简单件,然后再焊成整体件。

2)尽量采用冲口工艺,以减少组合件数量。

3)在使用性能不变的情况下,应尽量简化拉深件的结构,以便减少工序,节省材料,降低成本。

4)在强度、刚度允许的条件下,应尽可能采用较薄的材料来制作零件,以减少金属的消耗。对局部刚度不够的地方,可采用加强筋措施,以实现薄材料代替厚材料。

(5)精度和表面质量

对冲压件的精度要求,不应超过冲压工艺所能达到的一般精度,并应在满足需要的情况下尽量降低要求,否则将增加工艺过程的工序、降低生产率、提高成本。

冲压工艺的一般精度如下:

1)落料不应超过IT10,冲孔不应超过IT9,弯曲应在IT9~IT10范围内。

2)拉深件高度尺寸精度为IT8~IT10,经整形工序后的精度可达IT6~IT7。拉深件直径尺寸精度为IT9~IT10。

一般对冲压件表面质量所提出的要求是,尽可能不要高于原材料所具有的表面质量,否则会增加切削加工等工序,使产品成本大为提高。

5.部品

打印机里面有非常多的利用钣金加工的部品,其中很多还是起关键作用的部品(见图3-2和图3-3)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。