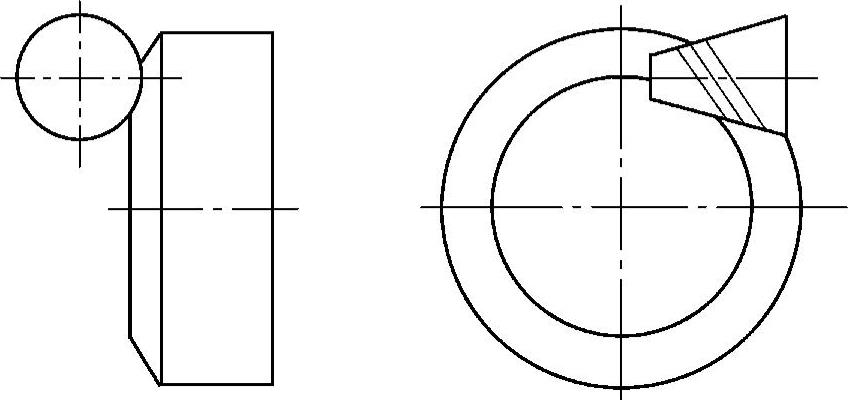

蜗杆传动是用来传递空间交错轴之间的运动和动力的。它由蜗杆和蜗轮组成(见图2-102)。在绝大多数情况下,两轴在空间是互相垂直的,轴交角为90°。

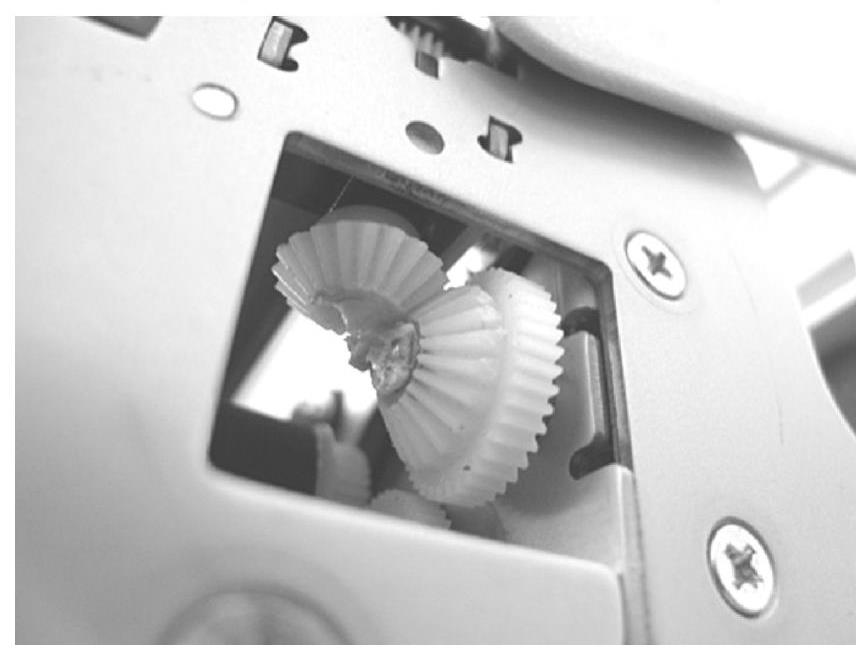

图2-101 圆锥齿轮传动机构(得实DS-100存折打印机)

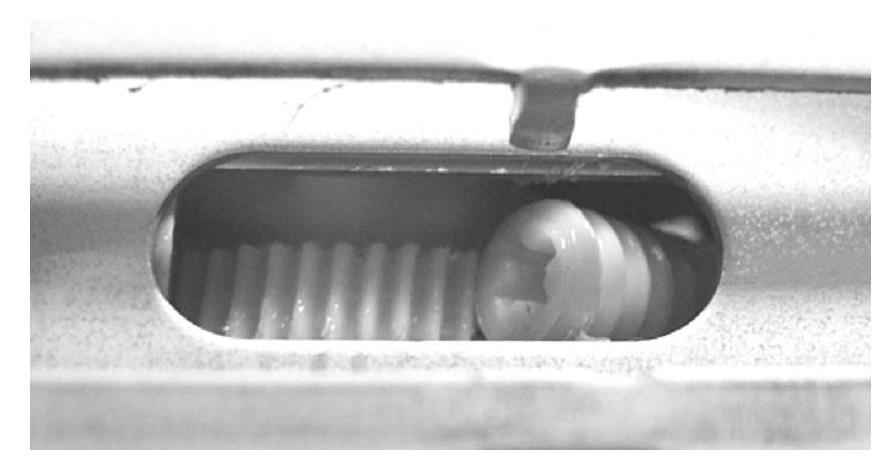

图2-102 蜗杆传动机构(得实DM-220微型打印机)

蜗杆传动机构具有如下的特点:

1)蜗杆传动的主要优点是结构紧凑、工作平稳、无噪声以及能得到很大的传动比,比交错轴斜齿轮机构紧凑,在动力传动中,传动比一般为8~100,在传递运动和分度机构中,传动比可达1000,这时需采用导程角很小的单头蜗杆,但传动效率很低,故只能用在小功率的场合。

2)在制造精度和传动比相同的条件下,传动效率较低,磨损较严重,蜗轮蜗杆啮合传动时,啮合轮齿间的相对滑动速度快,故摩擦损耗大、效率低;另一方面,相对滑动速度快使齿面磨损严重、发热严重,为了散热和减小磨损,常采用价格较为昂贵的减摩性与抗磨性较好的材料及良好的润滑装置,因而成本较高。

3)两轮啮合齿面间为线接触,其承载能力大大高于交错轴斜齿轮机构。

4)蜗杆传动相当于螺旋传动,为多齿啮合传动,故传动平稳、噪声很小。

5)具有自锁性,当蜗杆的导程角小于啮合轮齿间的当量摩擦角时,机构具有自锁性,可实现反向自锁,即只能由蜗杆带动蜗轮,而不能由蜗轮带动蜗杆。如在起重机械中使用的自锁蜗杆机构,其反向自锁性可起安全保护作用。

6)蜗杆轴向力较大且蜗杆传动对制造和安装误差很敏感,安装时对中心距的尺寸精度要求较高。

在现代机械制造业中正力求提高蜗杆传动的效率,例如多头蜗杆传动的效率已达98%。

由于蜗杆传动啮合齿面间相对滑动速度较快,摩擦发热大,传动效率低,且常需耗用有色金属,故不适用于大功率和长期连续工作的传动。

按蜗杆的形状不同,蜗杆传动可分为圆柱蜗杆传动、环面蜗杆传动和锥蜗杆传动三类。和螺纹一样,蜗杆也有左、右旋之分,常用的是右旋,特殊情况下也可用左旋。另外,根据蜗杆的头数不同,可分为单头蜗杆传动和多头蜗杆传动。

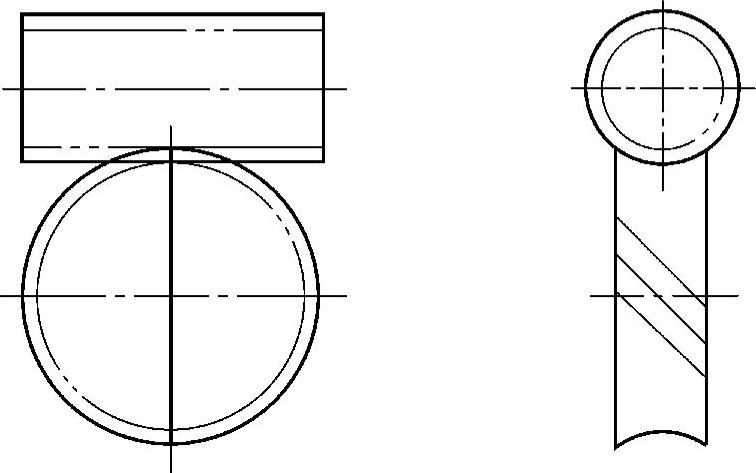

1.圆柱蜗杆传动

圆柱蜗杆传动按蜗杆齿廓形状可分为普通圆柱蜗杆传动和圆弧圆柱蜗杆传动(见图2-103)。

普通圆柱蜗杆传动可分为以下几种类型。

1)阿基米德蜗杆(ZA)传动:蜗杆的齿面为阿基米德螺旋面,在轴向剖面上具有梯形齿条形的直齿廓,在垂直于轴线的截面(端面)上,齿廓曲线为阿基米德螺旋线。因其加工和测量较方便,故在导程角较小和无磨削的情况下应用广泛。一般用于低速、轻载或不太重要的传动。(https://www.xing528.com)

图2-103 圆柱蜗杆传动机构

2)渐开线蜗杆(ZI)传动:蜗杆齿面为渐开螺旋面,端面齿廓为渐开线,该齿形记为ZI,称为渐开线蜗杆。在与蜗杆基圆柱相切的剖面内,齿廓一侧为直线,另一侧为外凸曲线。此蜗杆可以用平面砂轮沿其直线型螺旋齿面磨削,精度高,可提高传动的抗胶合能力,但需专用机床加工。适用于高转速、大功率和要求精密的多头蜗杆传动。

3)法面直廓蜗杆(ZN)传动:蜗杆的端面齿廓为延伸渐开线,法面齿廓为直线。这种蜗杆加工简单,可用直母线的砂轮在普通螺纹磨床上磨削,切制蜗轮的滚刀也用同样的方法磨削,因而蜗杆蜗轮能得到正确的啮合。常用于机床的多头精密蜗杆传动。

4)锥面包络圆柱蜗杆(ZK)传动:蜗杆齿面是圆锥面族的包络曲面,在各个剖面上的齿廓都呈曲线。加工时,采用直母线双锥面盘状铣刀或砂轮放置在蜗杆齿槽的法面内加工而成,齿面由刀具锥面包络而成。由于其磨削加工时无理论误差,易获得高精度,因此目前应用范围正在扩大。

5)圆弧圆柱蜗杆(ZC)传动:齿形分为以下两种。

①蜗杆轴向剖面为圆弧形齿廓,用圆弧形车刀加工,切削时,刀刃平面通过蜗杆轴线。

②蜗杆用轴向剖面为圆弧的环面砂轮,装置在蜗杆螺旋线的法面内,由砂轮面包络而成,可获很高的精度。

圆弧圆柱蜗杆传动,在中间平面上蜗杆的齿廓为内凹弧形,与之相配的蜗轮齿廓则为凸弧形,因为是一种凹凸弧齿廓相啮合的传动,综合曲率半径大,故承载能力大,一般比普通圆柱蜗杆传动大50%~150%;同时,由于瞬时接触线与滑动速度交角(润滑角)大,有利于啮合面间的油膜形成,摩擦小,故承载能力大,传动效率高,效率一般可达90%以上;且传动比范围大,最大传动比可达100;此外具有精度高等优点。圆弧圆柱蜗杆适用于重载、高速及要求精密的传动,广泛应用于冶金、矿山、化工、起重运输等机械设备的减速装置中。

2.环面蜗杆传动

环面蜗杆的轴向外形是以凹圆弧为母线所形成的旋转曲面,故称为环面蜗杆。在环面蜗杆传动中,蜗杆的节弧沿蜗轮的节圆包着蜗轮(见图2-104)。在中间平面内,蜗杆蜗轮都是直线齿廓。由于同时啮合的齿数多,而且轮齿的接触线与蜗杆的运动方向几乎垂直,这就大大改善了轮齿的受力状况和润滑油膜形成的条件,因而承载能力约为阿基米德蜗杆传动的2~4倍,效率一般高达0.85~0.9;但此传动在制造和安装上都比较复杂,对精度要求亦较高;另外,由于提高了承载能力而相对地减小了外廓尺寸和散热面积,故常需考虑人工的冷却方法。具体可参看相关文献。

除此环面蜗杆传动外,还有包络环面蜗杆传动。包络环面蜗杆传动又分为一次包络和二次包络(双包)环面蜗杆传动两种。它们的承载能力和效率较上述环面蜗杆传动均有显著提高,其啮合原理和设计计算方法可参看相关参考资料。

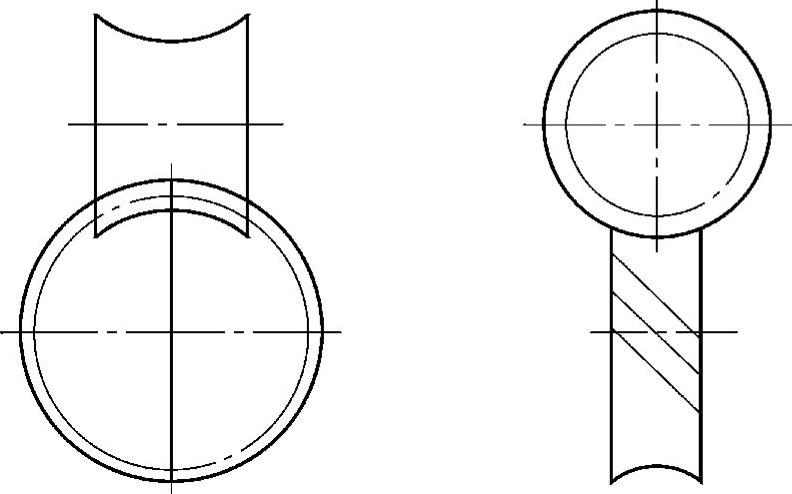

3.锥蜗杆传动

锥蜗杆传动也是一种空间交错轴之间的传动,两轴交错角通常为90°(见图2-105)。蜗杆是由在节锥上分布的等导程的螺旋所形成的,故称为锥蜗杆。蜗轮在外观上就像一个曲线锥齿轮,它是用与锥蜗杆相似的锥滚刀在普通滚齿机上加工而成的,故称为锥蜗轮。锥蜗杆传动的特点是:同时啮合的齿数较多,重合度大;传动比范围大(一般为10~360);承载能力大,效率较高;侧隙便于控制和调整;能作离合器使用;可节约有色金属;制造安装简便,工艺性好。但由于结构上的原因,传动不对称,正、反转时受力不同,承载能力和效率也不同。

图2-104 环面蜗杆传动机构

图2-105 锥蜗杆传动机构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。