1.泵与风机的工作原理及性能参数

(1)泵与风机的工作原理 泵与风机按工作原理不同,可分为容积式、叶片式和其他形式。其中,工业上应用较为普遍的是叶片式,又以离心式最为常见。

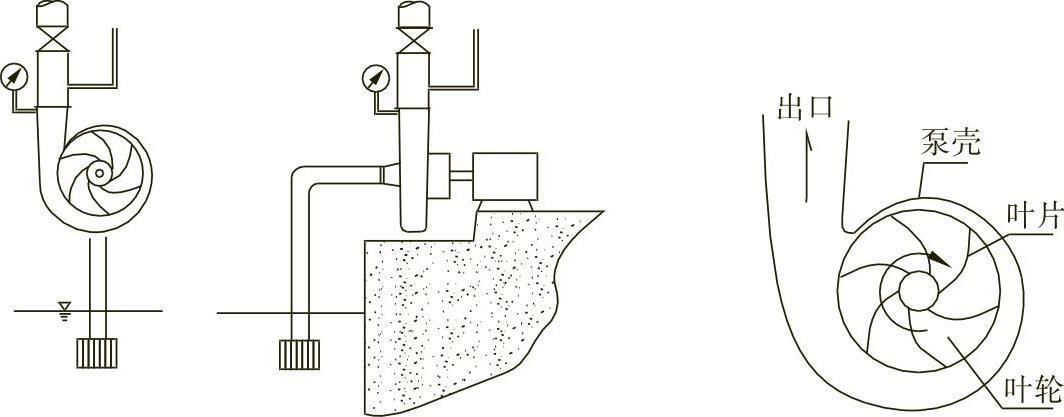

以离心泵为例,如图10-44所示,叶轮是离心泵最主要的部件,起动前叶轮应充满液体,起动后叶轮在泵轴的带动下高速旋转,叶片带动其中的液体一同旋转,产生离心力。液体在离心力的作用下由叶轮中心向外做径向运动,流入泵壳,由泵壳收集后经出口输出到管路中。

图10-44 离心泵原理

中心处液体径向流出后,在叶轮中心处形成低压区域,吸水管内的液体在管内外压强差的作用下不断补充进来,形成完整的输送过程。

为在水泵进口处形成真空,在叶轮轴线高于液面的装置条件下(图10-44),水泵必须先灌水再起动。为使灌入水泵的水不向下流回水池,常在吸水管下端安装底阀,底阀是单向阀门,只允许水流入吸水管,而不允许水流回水池,底阀也有拦截污物的作用。

一般常在泵出口安装出口闸阀,主要用于调节流量,为减少起动和停止时对电网的冲击,离心泵起动和停止时要关闭出口阀门;轴流泵则相反。

离心风机与离心水泵的原理完全相同,因而具有相同的理论基础。

(2)泵与风机的性能参数

1)流量qv。流量qv为泵或风机单位时间内输送流体的体积,单位为m3/s。

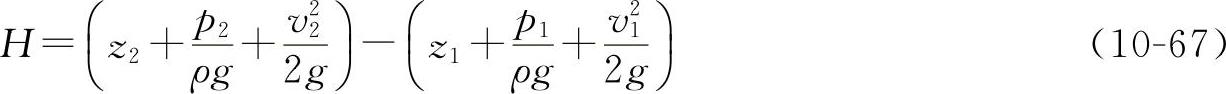

2)水泵扬程H与风机全压p、静压pj。水泵扬程是单位重量的水经过水泵所获得的机械能增量。水泵进出口分别为1-1、2-2断面,则根据总水头的物理意义,水泵扬程是其进出口的总水头之差(单位为m),即

风机常用压强来替代扬程H,其换算关系为

参考本书10.1节的内容,在内外气体相同时,重力与浮力平衡,位压不起作用,可上式化为

进出口总压之差(也是全压差)称为风机的全压,单位为Pa;而风机的静压定义为风机全压减去风机出口动压。

3)功率N。根据泵扬程的定义,可以推出泵的有效功率

Ne=ρgHqv (10-70)

其物理意义是单位时间水获得的机械能增量,单位为W;各符号意义及单位同前。

由于p=ρgH,所以风机的有效功率为

Ne=pqv (10-71)

电动机或其他原动机通过泵轴传递给水泵的功率称为轴功率,以N表示,显然N>Ne。

4)效率η。有效功率与轴功率的比值称为效率,用η表示,无量纲。

效率表示机械能的利用程度,也反映泵或风机的品质,效率越高泵或风机就越好。或者同样的输送要求,效率越高所耗费的动力越小。

5)转速n。转速是泵或风机每分钟的转数,单位为r/min。

2.泵与风机的基本方程

(1)理想叶轮假设 理想叶轮有两个假设:①流体为无黏性的理想流体;②叶片无限多、无限薄。

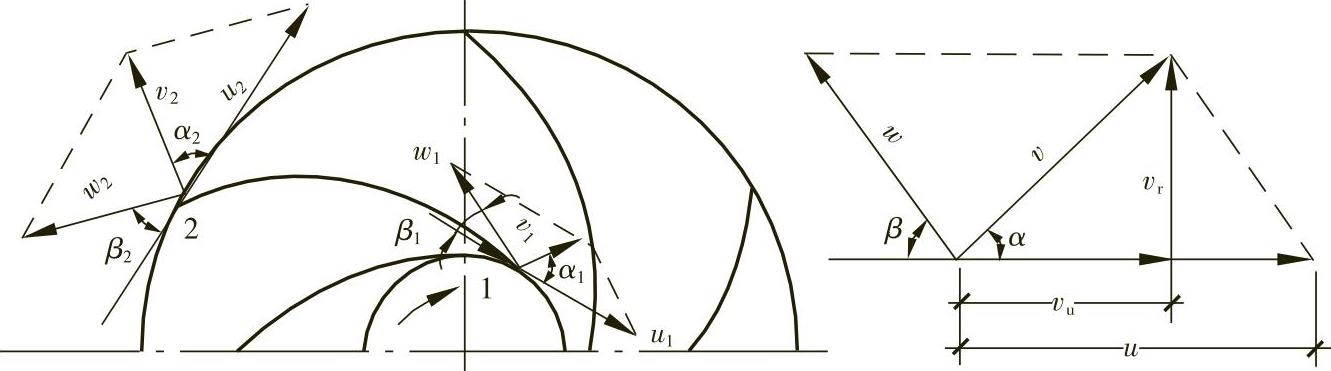

(2)叶轮中流体的运动分析——速度三角形 应用理论力学复合运动的理论分析叶轮中流体的运动,动坐标系随叶轮一起旋转,则某一点的绝对速度υ分解为牵连速度u——随叶轮一同旋转的圆周运动和相对速度w——流体相对叶片的速度,υ、u、w三个速度矢量构成速度三角形,如图10-45所示。β是圆周方向与叶片切线方向的夹角,称为叶片安放角。由于叶片是无限多的,所以相对运动一定沿叶片安放方向流动,绝对速度与圆周方向的夹角称为叶片工作角。绝对速度分别向径向和圆周方向投影,得到绝对速度的径向分速度υr和周向分速度υu。

图10-45 速度三角形

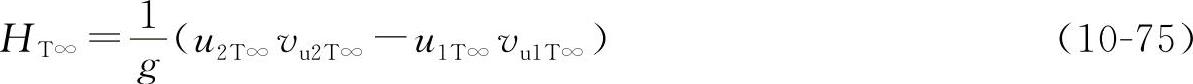

在理想叶轮两个假设的前提下,推出泵与风机的基本方程——欧拉方程,具体如下

这是关于理论扬程HT∞的计算表达式,其中下标“T”表示理想流体假设,“∞”表示叶片无限多假设,“1”“2”分别表示叶片进口和出口的有关速度。

欧拉方程阐明了理论扬程的两个特点:①理论扬程只与进出口有关,与中间过程无关;②理论扬程与流体种类无关。

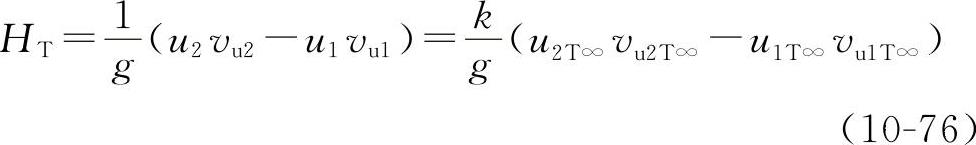

(3)实际叶轮的扬程修正 实际叶轮的有限数叶片之间为流体自由运动区域,由于流体的惯性作用,流体沿叶片径向运动的同时,还会产生与旋转方向相反的涡流,如图10-46中b所示,叶片之间的流速也不再等速,而是如图10-46中d所示的非等速流动,叶片工作面(转动方向一侧)流速较小,叶片背面流速较大。

由于叠加了涡流速度,进出口速度三角形发生偏移,导致出口圆周分速度减小,进口圆周分速度加大,理论扬程下降为

图10-46 流道内的涡流运动

式中,k为涡流修正系数。显然,k是小于1的系数,叶片数越多叶轮对流体的控制越好,k越接近1;反之就越远离1。

HT也称为理论扬程,是有限叶片实际叶轮不计流动损失时的扬程。

3.泵与风机的特性曲线

(1)泵与风机的特性曲线概述 工程上常用流量qv与扬程H、功率N、效率η等参数之间的关系曲线来描述泵与风机的基本性能,称为泵与风机的特性曲线。

1)泵或风机所提供的流量和扬程之间的关系,用H=f1(qv)来表示。

2)泵或风机所提供的流量和所需外加轴功率之间的关系,用N=f2(qv)来表示。

3)泵或风机所提供的流量与设备本身效率之间的关系,用η=f3(qv)来表示。

上述三种关系以曲线形式绘在以流量qv为横坐标的图上,即为特性曲线。

(2)泵或风机的机内损失 泵或风机的机内损失可分为流动水力损失(降低实际扬程或压头)、容积损失(减少实际流量)和机械损失。

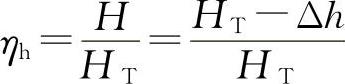

1)水力损失Δh:主要包括进口损失、撞击损失、叶轮中的水力损失、动压转换和机壳出口损失。水力效率 ,表示实际扬程占理论扬程的百分比。

,表示实际扬程占理论扬程的百分比。

2)容积损失q:由高压区泄漏回低压区的回流量。容积效率 ,表示实际流量占理论流量的百分比。

,表示实际流量占理论流量的百分比。

3)机械损失ΔN:泵和风机的机械损失包括轴承和轴封的摩擦损失,还包括叶轮转动时其外表与机壳内流体之间发生的所谓圆盘摩擦损失。机械效率 ,表示流体所获得理论功率占轴功率的百分比。通过泵轴传递的功率除去机械损失外,都传递给了流体。

,表示流体所获得理论功率占轴功率的百分比。通过泵轴传递的功率除去机械损失外,都传递给了流体。

(3)泵与风机的全效率ηNT=ρgqvTHT是流体获得的理论功率,但是由于有容积损失和水力损失,实际有效功率是Ne=ρgqvH,所以全效率应为

由此可见,泵和风机的全效率等于容积效率、水力效率及机械效率的乘积。

qv-H、qv-N和qv-η三条曲线是泵或风机在一定转速下的基本性能曲线,如图10-47所示。其中最重要的是qv-H曲线,因为它揭示了泵或风机两个最重要、最有实用意义的性能参数之间的关系,是水泵风机选型和运行的重要依据。

图10-47 离心式泵或风机的性能曲线分析

图10-48 管路系统性能曲线、泵或风机的工作点

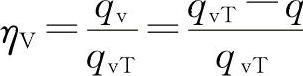

4.管路系统特性曲线

在管路中,水泵的扬程用于以下几个方面:(https://www.xing528.com)

1)克服管路系统两端的压差,其中包括高压流体表面(或高压容器)的压强p2与低压流体表面(或低压容器)的压强p1之间的压差,以及两流体表面间的高差HZ(图10-48),即

2)用来克服流体在管路中的流动阻力及由管道排出时的动压头 ,对风机为

,对风机为 ,两者均与流量平方成正比,即

,两者均与流量平方成正比,即

h1=Sq2v (10-79)

式中,S为管路综合阻抗,与管路系统的沿程阻力与局部阻力有关,单位为s2/m5。

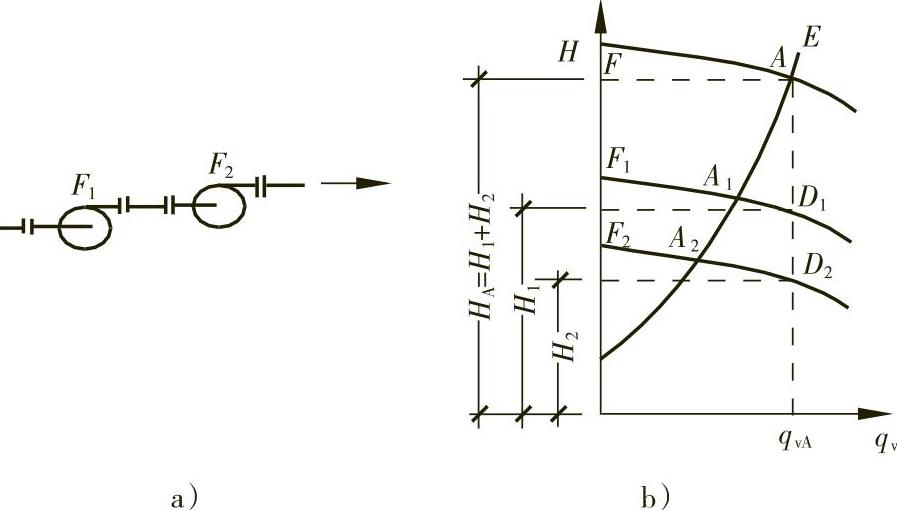

于是流体在管路系统中的流动特性可以表达如下

5.管路系统中泵与风机的工作点

管路性能曲线与泵或风机的性能曲线的交点就是泵或风机的工作点。工作点对应的流量、扬程(或全压)即为水泵(或风机)的实际工作流量及扬程(或全压)。

6.离心式泵或风机的工况调节

工况调节是通过改变管路特性或改变泵或风机特性以改变系统压力与流量的过程,主要有以下几种方式:

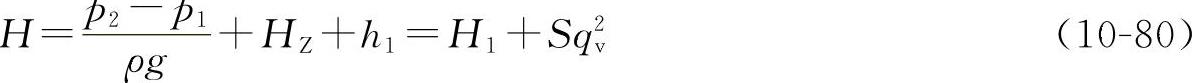

(1)泵或风机的并联运行 当系统中要求的流量很大,用一台泵或风机其流量不够时,或需靠增开或停开并联台数以实现大幅度调节流量时,宜采用并联运行。如图10-49所示为泵的并联运行。并联运行时的总流量等于两泵的流量之和,但并联时单台泵流量要小于此泵单独运行时的流量。

图10-49 泵的并联运行

a)并联泵的安装示意图 b)并联泵的qv-H曲线与工况分析

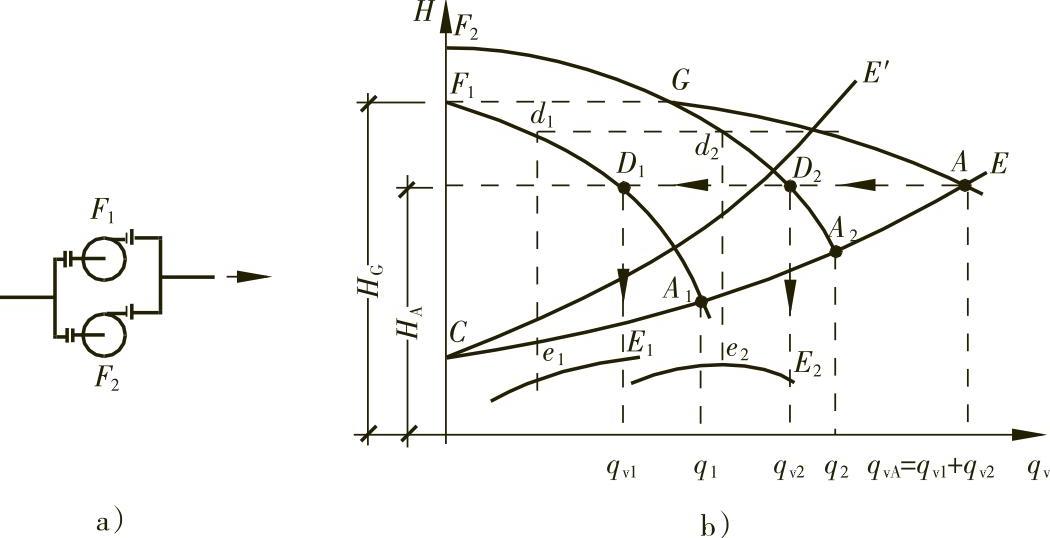

当管路性能曲线较陡,单机不能提供所需的压头时,可以再串联一台,以增加压头或扬程。这时,第一台的出口与第二台机的吸入口相连接,串联运行。如图10-50所示为泵的串联运行。串联泵各泵流量等于总流量,各泵扬程和等于总扬程。串联后流量一般要大于串联前单台泵的运行流量。

为使系统高效运行,并联泵的扬程要尽量一致,串联泵的流量要尽量一致。

图10-50 泵的串联运行

a)串联运行设备的安装简图 b)串联运行的工况分析

(2)改变管路性能曲线的调节方法 在泵或风机转速不变的情况下,调节管路阀门开度(节流),可人为改变管路性能曲线。

1)压出管上阀门节流。利用开大或关小泵或风机压出管上阀门开度,从而改变管路的阻抗系数S,使管路性能曲线改变,以达到调节流量的目的,此种调节方法十分简单,故应用甚广。但它是靠改变阀门阻力(即增、减管网阻力)来改变流量的,节能效果不如其他调节方法好。

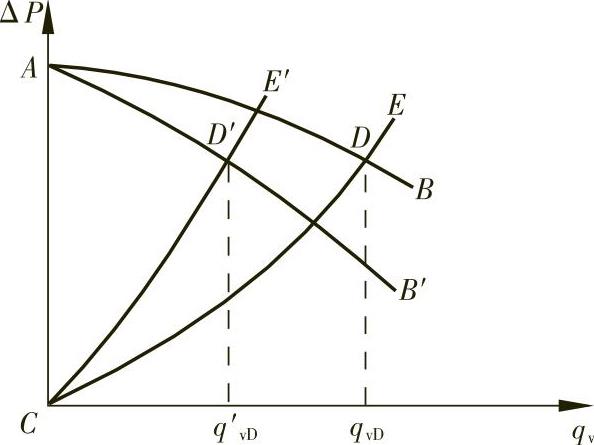

图10-51 吸风管路中的调节阀及调节工况

2)吸入管上阀门节流。当关小风机吸入管上阀门时,不仅使管路性能曲线由原来的CE改变为CE′(图10-51),实际上也改变了风机的性能曲线,由AB变为AB′。

应当注意的是,对于水泵,通常只能采用压出端节流,因为调节阀装在吸水管上,会使泵吸入口真空度增大,易引起气蚀。

(3)改变泵或风机性能曲线的调节法 所采用的方法有:改变泵或风机转速;改变风机进口导流阀的叶片角度;改变泵的叶轮外径及改变风机的叶片宽度和角度等。其中,最为常见的是变转速调节方法。

根据泵与风机的相似原理,流量、扬程(压头)、功率与转速、密度、叶轮直径之间的关系为

以上三式是变转速调节泵与风机工况的理论基础。

7.离心式泵或风机的选择

选择离心式泵或风机,通常可以按以下原则进行:

(1)选择类型 根据输送的介质和操作条件等原始资料选择泵或风机的类型。例如:输送介质是油则要选择油泵,输送介质是腐蚀性溶液则要选择耐腐蚀的泵等;考虑安装空间的要求选用立式泵或卧式泵;对于风机还要考虑现场有无防爆要求等。

(2)确定流量及扬程(压头) 根据工程计算确定最大流量qvmax和最高扬程Hmax或风机的最高全压pmax,分别取qv=1.1qvmax和H=(1.1~1.2)Hmax或p=(1.1~1.2)pmax。

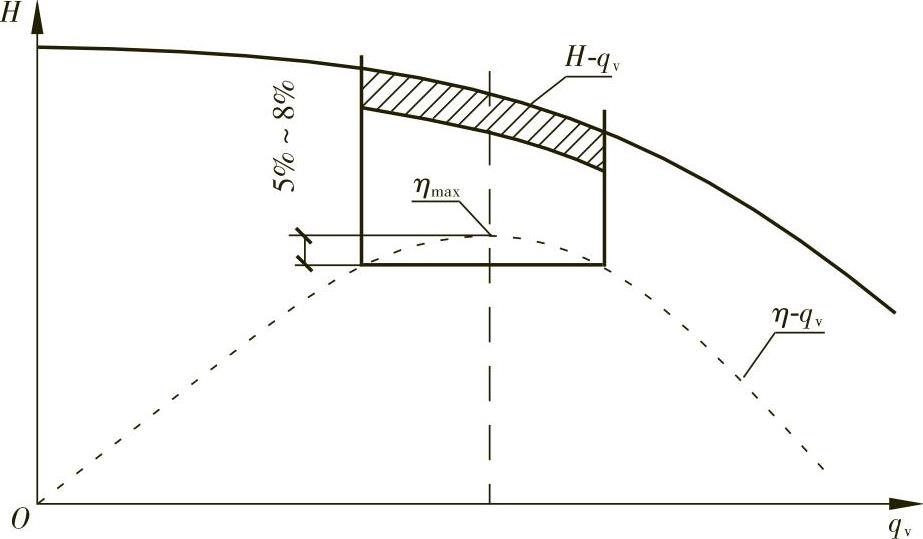

(3)确定型号 根据选定的类型和qv、H参数查找样本或手册,选定型号。工程需要的工作点(qv,H)应落在某泵的H-qv曲线上或略偏下的区域,且应处于最高效率区,可以取最高效率以下5%~8%的效率区域,如图10-52所示,工作点(qv,H)落入阴影区域即可。

图10-52 选型示意图

8.气蚀、安装要求

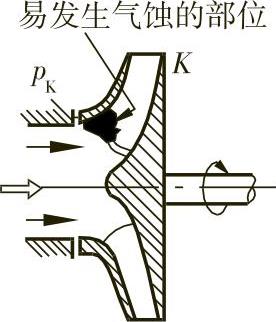

(1)气蚀现象 如果泵内某处的压强(图10-53中pK)低至该处液体温度下的汽化压强,即pK≤pv,部分液体就开始汽化,形成气泡;与此同时,由于压强降低,原来溶解于液体的某些活泼气体,如水中的氧也会逸出而成为气泡。这些气泡随液流进入泵内高压区,由于该处压强较高,气泡迅速破灭。于是在局部地区产生高频率、高冲击力的水击,不断打击泵内部件,特别是工作叶轮,使其表面成为蜂窝状或海绵状。这种现象就是气蚀。

图10-53 泵内易发生气蚀的部位

产生“气蚀”的具体原因有以下几种:

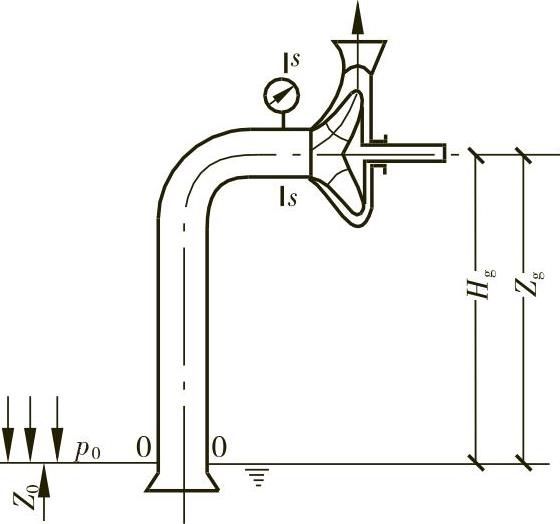

1)泵的安装位置高出吸液面的高差过大,即泵的几何安装高度Hg(图10-54)过大。

2)泵安装地点的大气压较低,例如安装在高海拔地区。

3)泵所输送的液体温度过高等。

(2)泵的吸水高度Hg 如上所述,正确决定泵吸入口的压强(真空度),是控制泵运行时不发生气蚀而正常工作的关键,它的数值与泵吸入侧管路系统及液池面压力等密切相关。

如果吸液面受大气压p0作用,即p0=pa,则泵吸入口的压强水头 就低于大气压的水头

就低于大气压的水头 ,这恰是泵吸入口处真空压力表所指示的吸入口压强水头Hs(又称为吸入口真空高度),单位为m。

,这恰是泵吸入口处真空压力表所指示的吸入口压强水头Hs(又称为吸入口真空高度),单位为m。

图10-54 离心泵的几何安装高度

通常,开始气蚀的极限吸入口真空度Hsmax值是由制造厂用试验方法确定的。显然,为避免发生气蚀,由式(10-84)确定的实际Hs值应小于Hsmax值,为确保泵的正常运行,制造厂又在Hsmax值的基础上规定了一个“允许”的吸入口真空度,用[Hs]表示,即

Hs≤[Hs]=Hsmax-0.3m (10-85)

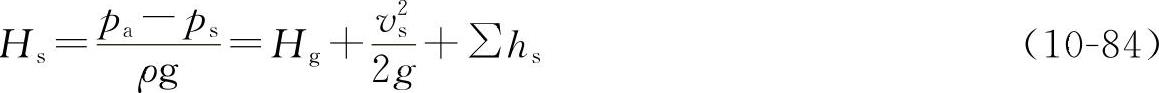

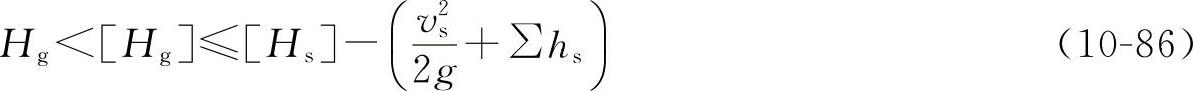

在已知泵的允许吸入口真空度[Hs]的条件下,可用式(10-86)计算出允许的水泵安装高度[Hg],而实际的安装高度Hg应遵守

[Hs]值是由制造厂在大气压为101.325kPa和温度为20℃的清水条件下试验得出的。当泵的使用条件与上述条件不符时,应对样本上规定的[Hs]值按式(10-87)进行修正

[H′s]=[Hs]-(10.33-hA)+(0.24-hV) (10-87)

式中 hA——当地大气压强水头(m);

hV——与水温相对应的汽化压强水头(m)。

(3)按气蚀余量确定的吸水高度Hg 液体自吸液池经吸水管到达泵吸入口,所剩下的总水头距发生汽化的水头尚剩余的水头值——实际气蚀余量Δh。

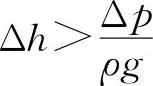

如果实际气蚀余量Δh正好等于 ,就刚好发生气蚀;当

,就刚好发生气蚀;当 时,就不会产生气蚀。所以,

时,就不会产生气蚀。所以, 又称为临界气蚀余量Δhmin。

又称为临界气蚀余量Δhmin。

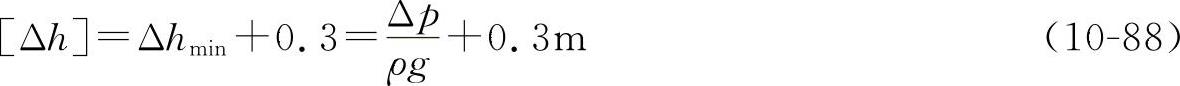

在工程实践中,为确保安全运行,规定了一个必需的气蚀余量,以[Δh]表示,即

用[Δh]来确定泵的允许安装高度[hg]为

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。