1.口腔种植

随着口腔种植技术逐渐被广大患者接受和认可,种植技术已经成为常规的牙列缺失的治疗手段。牙种植的成功要求术前准确评估颌骨的质量及其与重要解剖结构的关系,做出正确的诊疗设计,而把术前设计准确地转移到种植手术中才是成功的关键。种植模板是实现转移的媒介和信息载体。传统的手术模板无法明确颌骨的三维结构,难以获得理想的植入设计。

基于CT数据的CAD/CAM导板目前已经发展成熟并广泛应用于临床。通过对患者的CT信息进行三维重建,从而有效评价骨量和重要组织(神经)的位置,虚拟放置种植体到最理想的位置,实现种植体位置的计算机模拟植入,继而获取种植体的位置及角度等信息,采用CAD手段设计并将其转移到植入导板的导向孔道中,实现种植体植入导板的计算机辅助设计。3D打印技术为上述CAD导板的精确制作提供了一种便捷而有效的途径。下面为借助3D打印技术辅助种植体植入导板制作的实验与应用实例。

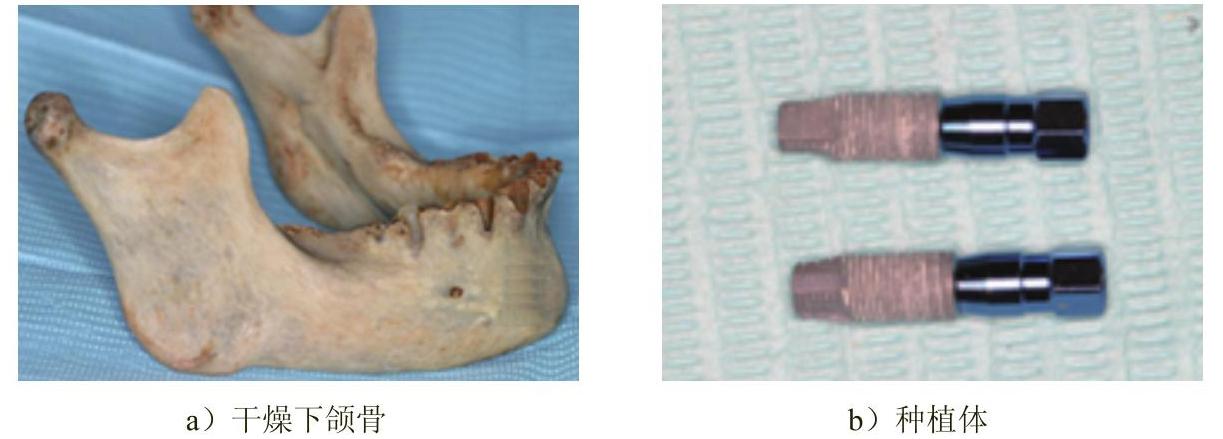

(1)试验标本选取 选取干燥的下颌骨模型作为实验对象,干燥下颌骨标本5个,种植体14颗(OSSTEM公司,直径4.5mm、长度13mm),如图7-28所示。

图7-28 试验标本

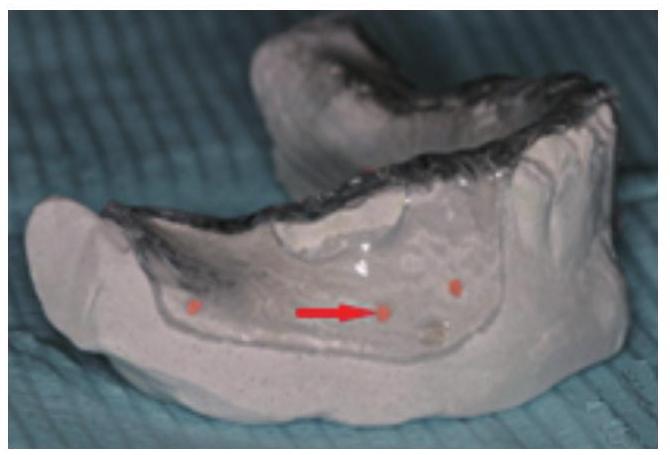

(2)放射导板制作及CT数据获取 对下颌骨标本取模,制作石膏模型,修整后利用热压膜技术对石膏模型压膜,制作压膜导板,修整后在压膜导板的颊舌侧钻孔放置放射标记物,完成放射导板的制作。放射导板戴入颌骨后拍摄CT,同时放射导板单独CT扫描,获取下颌骨和放射导板的CT数据。如图7-29所示,图中箭头指示的为放射标记点。

图7-29 下颌骨石膏模型及利用热压膜技术制作的放射导板

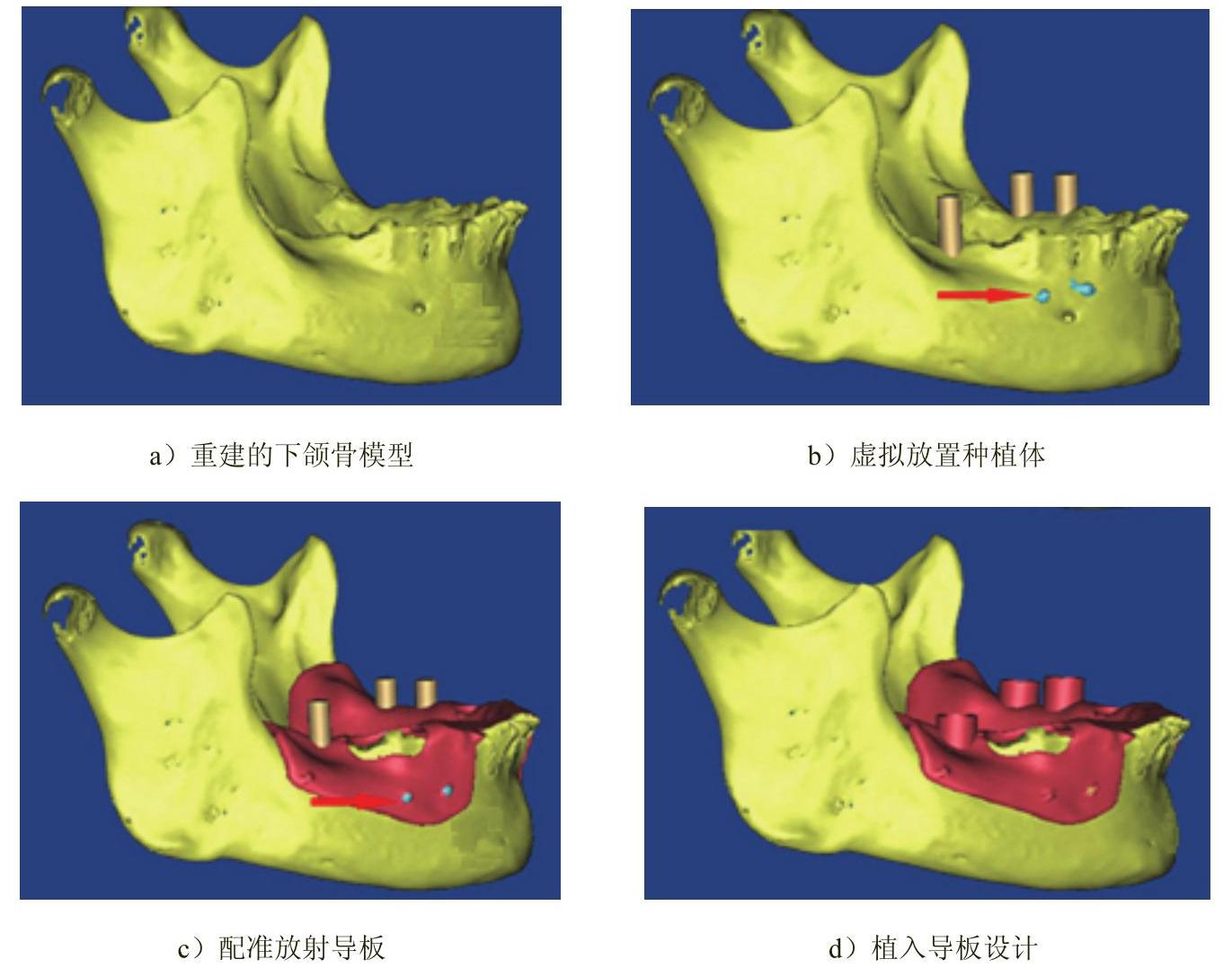

(3)种植体导板设计 将CT数据导入专用软件中,分别重建下颌骨和放射导板三维数模(图7-30a),利用放射标记点进行配准实现导板与颌骨模型的匹配(图7-30b),图中箭头所指即为放射标记点。采用与实际微螺钉直径相同的圆柱体作为虚拟螺钉,虚拟放置种植体在合适位置(图7-30c),设计植入孔道结构,并确定植入深度,完成种植体导板设计(图7-30d)。

图7-30 种植体导板设计

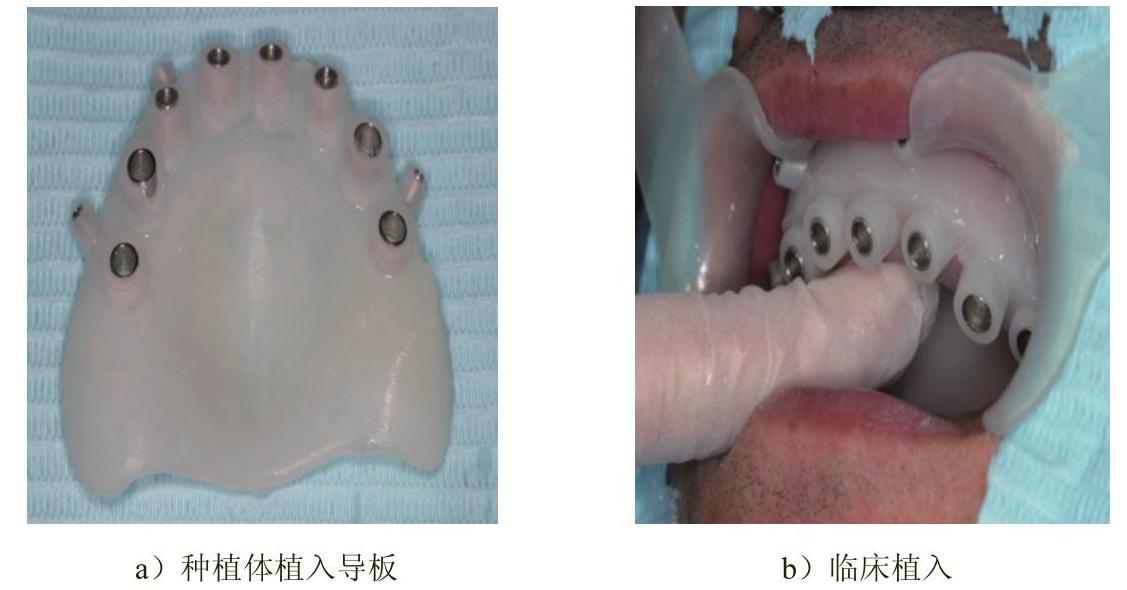

(4)3D打印植入导板,植入种植体 将设计的植入导板数据提供给3D打印系统,进行导板成型制作(图7-31a)。为保证每个植入钻的植入方向,在导向孔道内还需设计、制作并安装导向管(图7-31a)。导板在实验模型上经过试戴后,检查其稳定性并利用微螺钉将导板固定在颌骨标本上,按顺序依次更换导向管、导向钻,在颌骨模型上植入种植体(图7-31b)。

图7-31 植入种植体

实际临床应用时可以按照上述给出的试验研究步骤和方法来进行口腔种植体植入导板的设计与制作。图7-32为面向临床应用而设计并制作的口腔种植体植入导板及其应用。

图7-32 借助3D打印技术制作的种植体植入导板及其应用

目前国内口腔界已经把3D打印技术应用于补种牙等口腔修复,打印出义齿基托,重建树脂颌骨以及牙齿。3D打印的应用是目前口腔界种植牙发展的趋势。传统制作方法以硅酸盐和藻酸盐作为印模材料,对牙医的技术和修复材料的技术要求都很高。首先从患者口中制作并取出印模,然后用石膏灌模制成模型,再把石膏模型送往假牙加工厂。由于工厂需要进行批量生产,一般需要等一周时间才能取牙。传统种牙技术是一种复杂的手术,需要无菌环境的手术室,更需要牙医掌握精密的技术,否则一旦人造牙冠与合金牙根之间留下缝隙,细菌就会轻易进入人体。如果假牙与左右牙齿结合得不紧密,患者也会不舒适。而利用3D打印技术制作的假牙有牙根,是一个无缝的整体,无须以骨材料填补骨与植入体之间的空隙,在普通牙科诊室就能完成植入,普通牙医经过简单培训就能掌握这项技术。目前研究进行到了临床前的动物实验阶段。研究人员已经给3只比格犬换上了利用3D打印技术制作的假牙,3只狗都适应良好,没出现不良反应。图7-33为利用3D打印技术制作的假牙。

(https://www.xing528.com)

(https://www.xing528.com)

图7-33 利用3D打印技术制作的假牙

2.体外医疗器械

利用3D打印技术制作医疗设备、器械,可以为患者提供更方便、更易得的替代品,同时为医生提供更轻松的操作过程。两岁的Emma Lavelle患有先天性多发性关节挛缩症(AMC),这种病阻碍了她的肌肉和关节生长并使肌肉和关节变得僵硬。一直以来Emma的运动能力严重被限制,她已经历了多次手术和矫正治疗。在治疗AMC方法中,最具前景的一项治疗方法是WREX装置。该装置主体是一铸件,搭配弹性绷带和义肢关节,可帮助AMC患者抬举四肢。但是Emma太小,无法使用常规尺寸的WREX装置。于是,两位来自美国特拉华州的研究人员专门为Emma制作了小尺寸的WREX装置,如图7-34所示。这两位研究人员先是将现有的WREX工程设计图按比例缩小到Emma适合的尺寸,由于目前的生产工具无法制造如此小的零部件,他们使用3D打印机直接“打印”出小尺寸的WREX装置。增材成型没有采用金属,而是采用ABS塑料制成了新的零部件,临床应用证明,这些材质非常坚固,足可以支撑起Emma的手臂进行日常使用。

图7-34 利用3D打印技术制作出的小尺寸WREX装置

3.外骨骼支架

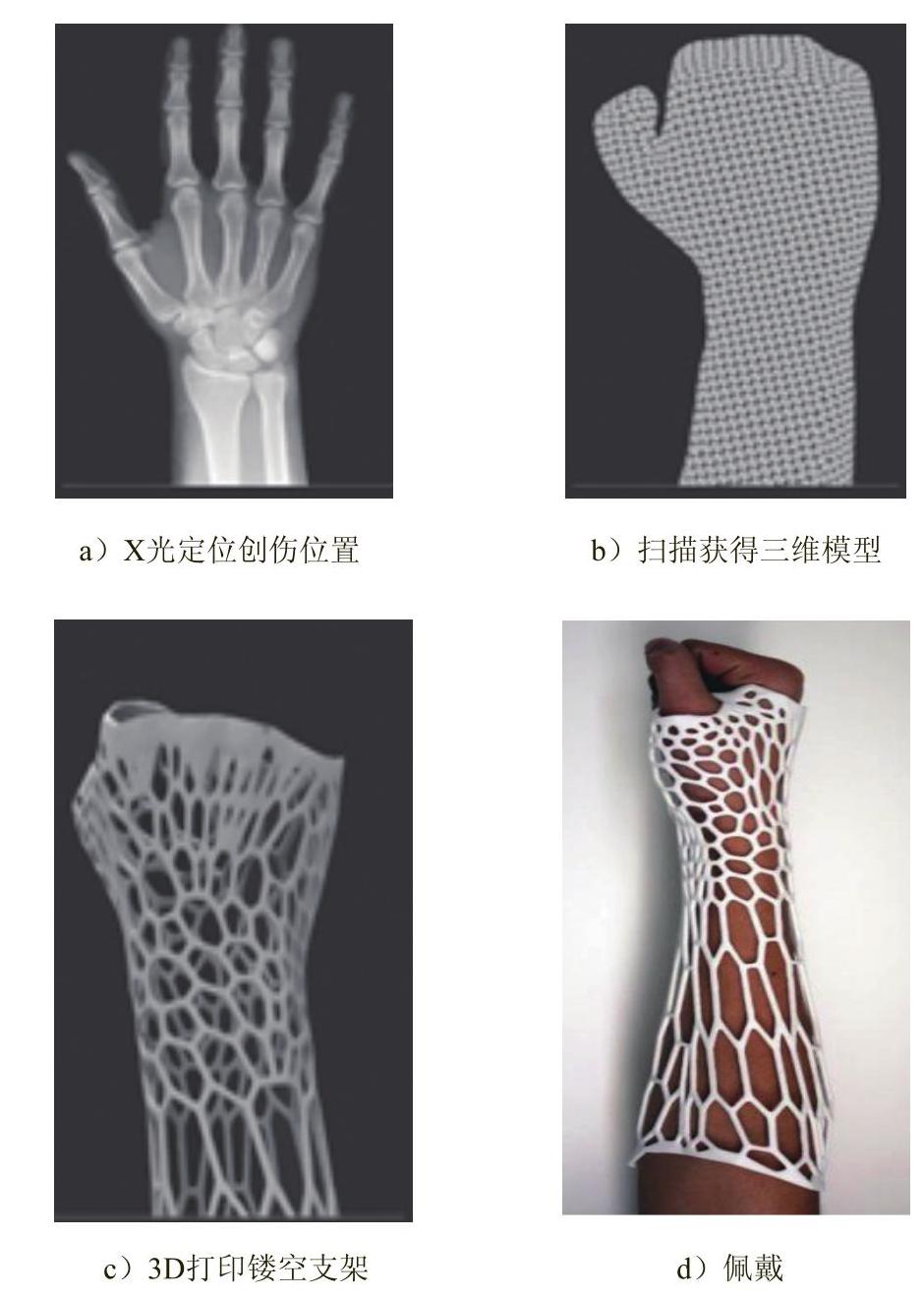

骨折之后病人需要打石膏固定受伤肢体,石膏非常重且不能拆卸,在炎热的夏天患者非常痛苦。新西兰惠灵顿大学的一名设计研究生Jake Evill利用3D打印技术设计并制造了一款轻量级的外骨骼支架。Evill利用X光加上3D打印技术,设计并制造了一个配合骨科病人愈合的外骨支架。图7-35为外骨骼支架的设计与制作过程。在X光定位创伤位置之后,3D扫描设备扫描伤者的创伤肢体(比如说手臂),然后根据采集到的数据绘制手臂轮廓的3D模型,模型经过镂空处理后传给3D打印机进行打印。这样得到的外骨支架具有超轻、透气、可回收等特点,同时还可以戴着洗澡。由于支架是根据伤者个性定制的,所以戴上后跟身体非常贴合。镂空的设计增加了皮肤跟外界的接触,使人的动作不会那么笨拙。

图7-35 制作轻量级外骨骼支架的过程

4.隐形牙齿矫正器

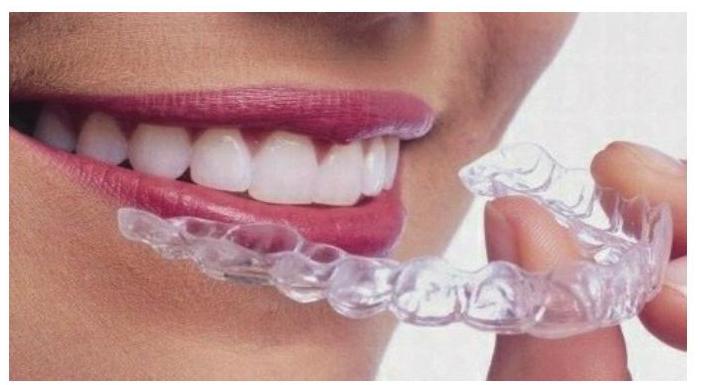

1999年推出的Invisalign隐形牙齿矫正器开始采用3D打印技术制作替代传统金属牙套。矫正器的形状采用增量式方法逐步矫正牙齿直到恢复正常,克服了金属牙套不舒适或不美观的问题。过去,制造这种高品质的个人牙齿矫正器非常昂贵。3D打印技术在隐形畸齿矫正学的应用,给原本保守的市场注入了竞争。整个治疗过程几乎完全隐形,在工作和生活中,即使与人近距离交谈也不会被发现。无须传统意义上的托槽、钢丝等矫正装置,矫正过程不再痛苦,不易发生口腔溃疡,并且可自行摘戴,不影响社交、进食、运动及每日正常的刷牙和使用牙线。由于其特殊的制作方法,可在治疗开始前通过计算机模拟出三维立体矫正过程及结果,对治疗更加放心。同时,没有了粘结托槽、调整弓丝的烦琐工作,临床操作大大简化,整个矫治过程省力又省时,复诊频率较传统矫正低,平均每6~8周复诊一次。

图7-36为采用3D打印技术制作的牙齿矫正器。

图7-36 利用3D打印技术制作的牙齿矫正器

5.助听器

传统助听器的生产工序大约由9个步骤组成,包括制作模具、转变为耳朵印模和修整最终定型的外壳等。助听器制造商聘请技工并建立手工作坊来执行这些工序,需要一周多的时间。3D打印技术把工序缩短到了3个步骤,即扫描、制模和打印。在新的数字化工序中,听力矫治专家用3D扫描仪扫描耳朵,以便用3D打印方法造出耳朵印模。扫描过程利用数字照相机采集了大约10万到15万个参照点,然后发送给技术人员或模型师,他们把模板和几何形状应用到耳朵印模上。在这个步骤中,技术人员会试验多种组合和几何模型,以便定做出适合特定客户群的助听器。然后用树脂打印出助听器外壳,再装配上必要的通气孔和电子器件。一旦技术人员完成了建模,3D打印机就能迅速制造出助听器外壳。例如,Envision Tec公司使用3D打印机可以在60~90min打印出65个助听器外壳或47个助听器模型。如此快速打印有助于制造商实现规模化和按需生产。另外,数字文件有助于模型师校准和重新利用耳朵印模来纠正错误。换句话说,3D打印机使小型制品的快速原型制造和批量生产成为可能。

据报道,大约有1000多万个3D打印的助听器正在全球范围内流通。面向助听器行业的主要3D打印机制造商Envision Tec公司的营销助理珍娜·富兰克林(Jenna Franklin)声称,世界上的大部分助听器都是利用3D打印技术制作出来的。发生这种转变的一大原因在于,3D打印技术把一个依靠手工的劳动密集型行业变成了一个自动化的行业。图7-37为采用3D打印技术打印的助听器。

图7-37 3D打印制作的助听器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。