随着光伏产业的发展,晶硅太阳能电池技术呈快速发展趋势。晶硅太阳能电池技术主要集中在两大方向:一是在现有电池结构和工艺的基础上,在一个或多个工序中引入新的生产工艺来提高电池转换效率;二是改变现有的电池结构、工艺流程或材料来提高电池转换效率。3D打印电极技术,由于金属材料利用率高,工艺过程简单,适合用于薄片电池,能更大程度地节约电池生产成本,因而越来越受到业内关注。

目前,在3D打印电极方面开展研究工作的国外研究机构有以色列的Xjet公司,德国的Fraunhofer ISE研究所、Schimid公司、Q-cell公司,美国的NERL实验室,韩国的机械材料研究院等;国内有上海神舟新能源有限公司、江苏海润光伏科技有限公司和保定英利绿色能源控股有限公司。

上述研究机构中,除江苏海润光伏科技有限公司外,其他机构所采用的3D打印技术仍是3D打印种子层加电镀的方式形成电极。采用电镀的方式会导致栅线宽度增加、粗糙,银材料利用率低,生产成本高,此外,还存在环境污染的问题。这种3D打印技术被定义为“第一代3D打印技术”。“第二代3D打印技术”将采用全3D打印的方式,栅线电极一次3D打印成型,不但简化了生产工艺,同时还有助于提高电池转换效率,降低生产成本,实现精细化生产。

1.3D打印电极技术简介

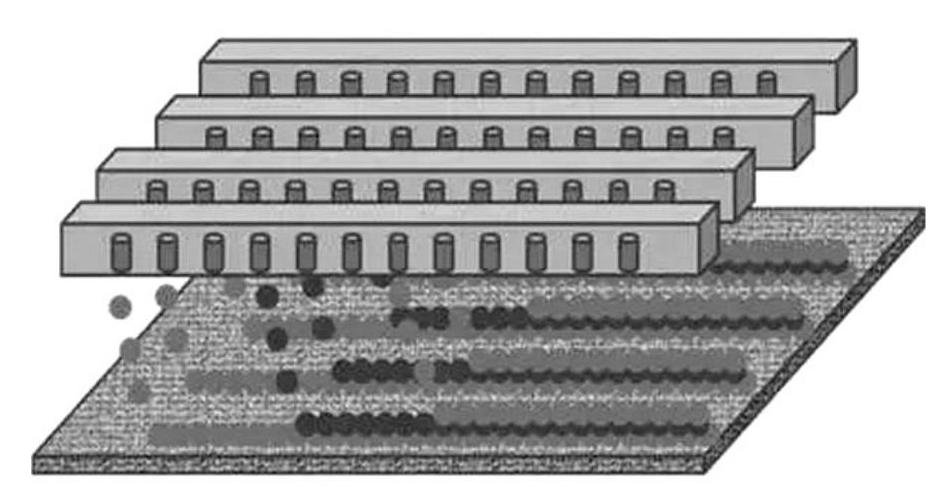

(1)3D打印电极技术原理 图5-53为3D打印电极技术的工作原理图。纳米银墨水通过打印机头上的小孔喷射到电池表面。每个打印机机头有200多个小孔,任何一个小孔堵住了,都有充足的替补。在打印过程中,小孔控制液滴一层一层喷射,每个小孔可控制不同的材料进行喷射。

(2)纳米银墨水的制备 在3D打印电极技术当中,需要采用专用的纳米银墨水,这种墨水包含的银微粒最大直径需小于喷口直径的1/10,以避免桥连和阻塞现象,考虑到喷口形状和运行次数等因素,这个比率实际上应该更小,传统的微米级导电浆料不能满足要求。而纳米银墨水所含(分散)的金属颗粒尺寸等级是1nm左右的产品,与传统正面银浆相比,其制备难度更大。

图5-54为纳米银墨水的制备原理,主要是利用醋酸银,通过湿化学的方法制备出平均颗粒直径为3nm的纳米银,再与玻璃相和有机溶剂按一定的配比进行混合,最后制备出特有的纳米银墨水。其中,有机溶剂由20多种材料组成,可使银颗粒均匀分散其中而不会发生凝聚,确保3D印刷的质量,同时也可保证打印机头具有较好的性能。

图5-53 3D打印电极技术的工作原理图

图5-54 纳米银墨水的制备原理

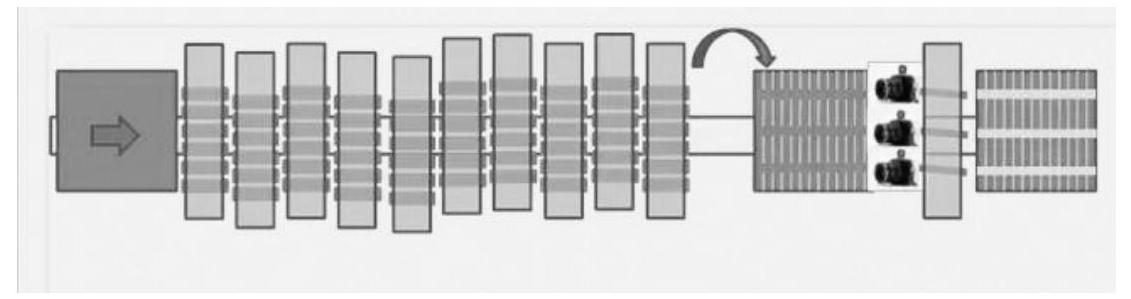

(3)电极打印装置 图5-55为打印设备外观图,打印设备带有真空吸盘,硅片由机械手放置于真空吸盘上吸住,通过激光对硅片进行定位后就可打印,6个机头一次打印6条细栅线(图5-56所示为机头),交错打印完所有细栅线,然后旋转90°,由照相机监测,打印主栅线(图5-57),最后在250℃下加热,完成打印过程。整个过程都在程序监控中,机头出现问题,程序会自动对机头进行更换。

另外,传统丝网印刷使用的银浆料中玻璃相与银完全混合在一起,并由于玻璃料颗粒的大小不均,在烧结过程中玻璃料下降的速度不一致,会造成如果烧结温度过高就会烧穿n层,温度过低则烧不穿氮化硅层而不能形成良好欧姆接触的情形。

而3D打印电极技术避免了上述可能,先在硅片上打印一层富含玻璃料和少量银的墨水,再打印上一层富含银的墨水,分两层打印,这样玻璃料都集中在下层,在烧结过程中就不会出现玻璃料下降速度不一致的情况,并能有效降低后续的烧结温度。

图5-55 3D打印设备外观图

图5-56 3D打印机头实物

图5-57 主栅线打印示意图(https://www.xing528.com)

2.3D打印电极的优势

目前,商业化的晶体硅太阳电池有90%以上采用传统的丝网印刷技术形成栅线电极。然而受丝网印刷技术精度和电极材料银浆的限制,印刷细栅的高宽比很难再有提高的空间,这已经成为制约晶体硅电池降低成本、提升效率的主要障碍之一。

3D打印电极技术是一种新型的电极金属化技术。作为非接触式的电极制作方法,其具有以下两大优势:

(1)可提升太阳电池转换效率 太阳电池前表面的栅线电极越细,电极遮挡所带来的光学损失就会越小。受丝网印刷精度的限制,丝网印刷栅线的宽度有一定的极限,否则就会出现严重的断栅现象。目前栅线的设计宽度为35~45µm,烧结后栅线宽度在60~70µm,已接近极限值。栅线高宽比已很难再提高,同时由于印刷的栅线均匀性较差、印刷节点多等缺点,使其成为制约晶体硅电池降低成本、提升效率的一个主要障碍。高效电池的研究常采用光刻和蒸镀方法制备细栅电极,但是工艺步骤复杂,生产成本很高,无法实现产业化。

利用3D打印电极技术可直接在硅片上精确打印出3D正面栅线图案,细栅宽度可降低至40µm以下,电极高度可以按设计要求做到非均匀分布,工艺简单,精度高。此外,还可实现分层打印不同材料,构成电极的不同功能层,并有助于形成高的高宽比,改善欧姆接触,提高电流强度和焊接性能。传统印刷结构与3D打印结构的比较如图5-58所示。

图5-58 传统印刷结构与3D打印结构比较

(2)可降低太阳电池的生产成本 常规晶体硅太阳电池的银电极材料成本约占太阳电池非硅成本的一半。因此,减少银电极材料的用量、采用贱金属取代贵金属银是降低太阳电池制造成本的关键。据保守估计,利用3D打印专用的纳米银墨水可节省银电极耗量50%以上。如能实现电极材料的贱金属化,则电极材料的成本至少可降低70%,太阳电池成本将下降0.3~0.5元/W。

此外,采用3D打印技术打印电极还具有如下优点:

1)金属材料利用率高,工艺过程更简单,形状及陡度可控制。

2)与丝网印刷相比,可以得到更细的栅线(<40µm),分辨率是丝网印刷的3~10倍,速度是丝网印刷的3倍。

3)非接触加工特征使得3D打印工艺适用于薄片电池或柔性电池的电极制作。

4)3D打印专用的纳米银墨水颗粒比丝网印刷浆料金属颗粒更小,易于形成更佳的欧姆接触。

5)可混合多种不同的金属材料,且可精确叠加每一层材料,银耗量可以降低50%,同时也有利于实现电极贱金属化。

总之,3D打印电极作为一种非接触电极的制作方法,与丝网印刷相比具有明显优势。作为新一代金属化技术,3D打印必将替代传统的丝网印刷,促进光伏行业的产业化技术升级。

3.3D打印电极技术未来应用前景分析

1)3D打印电极材料可以和高方阻发射极完美结合。方块电阻越高,电池对短波响应越好,产生的电流强度就会越大。目前,常规电池的方块电阻可以做到80~90Ω/m2,现有的银浆材料在更高的方块电阻下很难与发射级形成良好的欧姆接触。纳米银墨水材料,可以在低掺杂表面(如方块电阻达到120Ω/m2)形成很好的欧姆接触;配合钝化工艺,电池效率可以达到20%以上。

2)可广泛应用于各类太阳电池新技术。随着电池新技术的开发,如背面钝化太阳电池、双面太阳电池、背结背接触电池等,太阳电池的生产方式将会发生革命性的变革,未来晶硅太阳电池将向更高效率、更薄硅片、更低成本方向发展。3D打印电极技术可与高效电池制造完美结合,简化高效电池的制备工艺,加快低成本、高效电池的产业升级。

综上所述,3D打印电极技术不仅能打印出分辨力高、导电性好的栅线,而且能够降低生产成本,可以和高方阻发射极完美结合并应用于各类太阳电池新技术。国内外都在积极研究及应用推广该技术的发展,所以,3D打印电极技术应用于太阳能电池的制造工艺将是大势所趋,这一技术也会带来太阳能电池质量和效率的大幅提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。