随着3D打印技术的发展,其应用范围越来越广泛。各种家电产品的外形与结构设计、装配试验与功能验证、市场宣传、模具制造等都可以应用3D打印技术。

电子电器是人们生活必备的用品,常见的如空调、液晶电视、冰箱、洗衣机、音响、手机、各种小家电等。这些产品为了赢得消费者的青睐,普遍追求外观的时尚和性能的稳定。厂商想要在竞争激烈的市场中获取利润,就必须不断推出更优、更好的新产品,更新换代的速度正逐年提高。而且在产品设计过程中,设计的可视化非常重要,是设计沟通和设计改进的基石。采用3D打印技术快速制作设计的实物模型,相比平面的2D模型或计算机中虚拟的3D模型,直观的3D打印模型能够体现更多的设计细节,更加直观可靠。

电子电器在人们生活中占据很重要的地位,而3D打印在消费电子行业占很大优势,在电子元件、电子电路等的生产中能省去模具制造的过程,大大节省时间和成本。

3D打印技术在电子电器领域中的应用有以下几个方面:

1)设计沟通、设计展示。在产品设计早期就使用3D打印设备快速制作足够多的模型用于评估,不仅节省时间,而且可减少设计缺陷。

2)装配测试、功能测试。可实现产品功能改善、生产成本降低、品质更好、市场接受度提升的目标。

3)模具原型。可加快交付周期、降低个性化定制价格、改善产品交付质量,以及提高生产效率。

1.产品外壳零部件制造

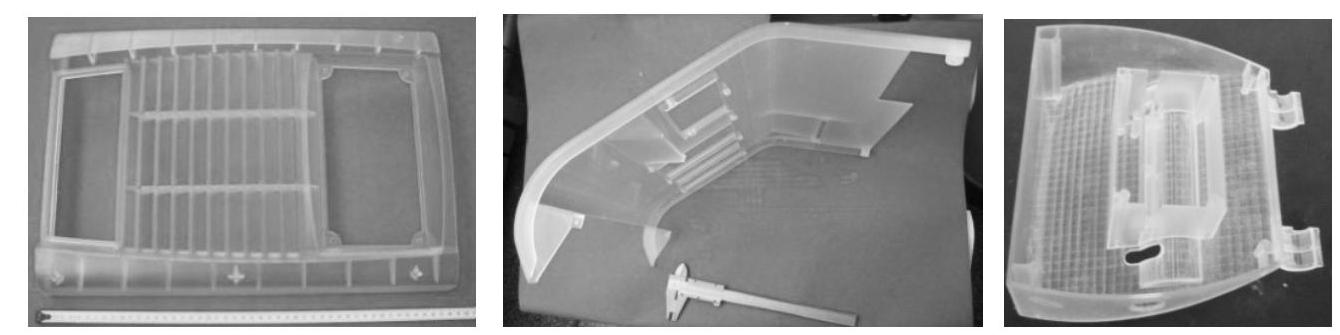

随着消费水平的提高及消费者追求个性化生活方式的日益增长,制造业中对电器产品的更新换代日新月异。不断改进的外观设计以及因为功能改变而带来的结构改变,都使得电器产品外壳零部件的快速制作具有广泛的市场需求。在若干3D打印工艺方法中,光固化原型的树脂品质是最适合电器塑料外壳的功能要求的,因此光固化成型在电器行业中有着相当广泛的应用。

图5-46为电器产品开发中采用光固化成型技术制作的几个外壳件的原型。树脂材料是DSM公司的SOMOS11120,这些原型件的性能与塑料件极为相近,可以进行钻孔和攻螺纹等操作,以满足电器产品样件的装配要求。

图5-46 电器产品外壳件原型

2.产品原型制造

利用3D打印技术制造出的产品原型可以用作CAD数字模型的可视化、设计评价、干涉检验,甚至可以进行某些功能测试。另外,原型能够使用户非常直观地了解尚未投入批量生产的产品外观及其性能并及时做出评价,使厂方能够根据用户的需求及时改进产品,为产品的销售创造有利条件并避免由于盲目生产可能造成的损失。图5-47为验证电动工具把手的结构和功能是否符合要求,利用SLS技术制造出产品原型,提高了产品设计的效率和效果,保证了成品的品质。

图5-48为松下使用3D打印机将模具的制作时间缩短了一半,成本也大大缩减,从而降低了树脂产品的生产成本。

3D打印技术能够迅速地将设计师的设计思想变成三维实体模型,既可节省大量的时间,又能精确地体现设计师的设计理念,为产品评审和决策工作提供直接、准确的模型,减少了决策工作中的不正确因素。

图5-47 电动工具把手

图5-48 3D打印模型

3.液态金属直接印刷电子电路(https://www.xing528.com)

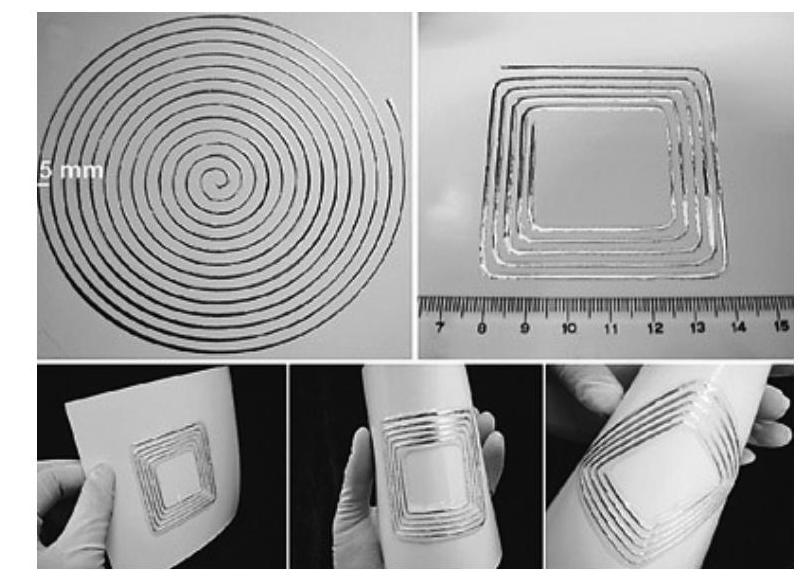

印刷电子技术若能突破材料与量产的瓶颈,将颠覆许多大型生产线的商业模式。中国科学院理化技术研究所的科研团队,首次研制出纸上直接生成电子电路的技术,并做出了桌面级3D自动打印原型样机。经测试,导电性、可靠性良好,实现了3D机电复合系统的直接打印。这意味着,新方法不但可以打印平面电路,而且还能完成立体复杂电路及其支撑件的直接生成。而打印一张A4纸大小的纸基电路板,目前只需要十几分钟,对于复杂电路图案,时间可能会长一些。图5-49为采用3D打印工艺打印在纸上的电子电路。

常规的电路板制造工序通常较为耗时、耗材、耗能,而印刷电子方法就像印刷文字一样,直接在基板上形成能导电的电路和图案,能将传统的7~8道工序缩短至3~4道,快速灵活。但这种方法受到“墨水”的束缚。为了让印上去的“墨水”导电,常常需要采用导电聚合物或添加纳米颗粒材料并通过高温固化或特定化学反应来实现。液态金属印刷电子方法则将印刷电子向前推进了一大步,它的基本观念在于:“墨水”就是液态金属,打出来就能成为电路。传统工艺下,电子工程师若需更改电路板,需用化学药水做处理,经过刻蚀等步骤才能形成自己的设计。而新的液态金属打印方法,让漫长的设计过程变得唾手可得。

图5-49 纸上“打印”的电子电路

相比于常用的塑料基底,纸张具有成本低、便携、易降解、可折叠、回收利用方便等特点,是一种绿色、环保、价廉的电路材料。纸张代替塑料,直接打印取代集成生产,虽然离现实还很远,但这一技术有望改变传统电子电路制造规则。个性化的电路设计方法,使其在电子工程、个性化电子元件设计和制造加工、创意设计等方面有较大的应用空间。

4.Glove One手套形手机

如图5-50所示,这款Glove One手套形手机是设计师Bryan Cera的作品,是一部原型机,尚未投入商业用途。Glove One手套形手机的每个部件都是用3D打印机打印出来的,其关节可灵活转动,手掌边缘都有一个物理拨号按键,拇指和小指分别作为扬声器和话筒,背部可以插入SIM卡,还有USB接口用来充电。Glove One手套形手机已经具备基本功能,用户可用它来拨打电话。

图5-50 Glove One手套形手机

5.机器人电扇

哈佛设计院攻读博士学位的Andrew Payne使用Objet ABS材料利用Objet Connex 3D打印机制作了一款机器人电扇,如图5-51所示。该风扇拥有内置的摄像机,并且使用面部识别软件跟踪用户脸部的位置以及做出相应的导向,将冷气引向可提供最大舒适度的区域。风扇内部有三个高转矩伺服电动机。一个伺服电动机使风扇左右摆动,另外两个伺服电动机使独立风扇上下摇动。风扇耗能极低,大约为普通桌式风扇的三分之一。此外,它还能通过无线发送和接收来自中央建筑系统和该环境中其他设备的信息。

图5-51 机器人电扇

6.相机

对于相机来说,3D打印技术可能会改变整个相机厂商的格局。3D打印技术可以大幅降低相机内外部所有零件的时间成本、设计成本以及制造成本,所以制造不再成为相机生产的重要环节,设计本身才是将来的主导。

根据国外媒体报道,法国一位名叫Léo Marius的24岁学生使用3D打印机制作出了一部能够工作的单反相机(SLR)OpenReflex。不同于数码单反相机(DSLR),OpenReflex使用胶卷进行拍摄。从图5-52中可以看出,这款通过3D打印技术制成的单反相机虽然外形并不美观,但重要的是它能够正常工作。

图5-52 3D打印的相机及其零件

该相机是使用35mm胶卷的单反相机,配备了1/60s固定速度快门,通过一个非常大的释放按钮来触发。它的所有部件均由Reprap-like ABS 3D打印机制作,无须辅助材料。除了3D打印机,还需要准备激光切割机和玻璃切割机、螺钉旋具、螺钉、螺栓、玻璃砂纸。零件打印时间为15h,所有零件处理后可以在1h内组装完成,总花费不到30美元。OpenReflex使用开源模拟照相机的取景器和机械快门,而且可以兼容任何摄像机镜头。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。