汽车制造业是3D打印技术应用效益较为显著的行业,在汽车外形及内饰件的设计、改型、装配试验,发动机、气缸头等复杂外形的试制中均有应用。世界上几乎所有著名汽车生产商都较早地引入3D打印技术辅助其新车型的开发,并取得了显著的经济效益和时间效益。

1.一体式汽车车身

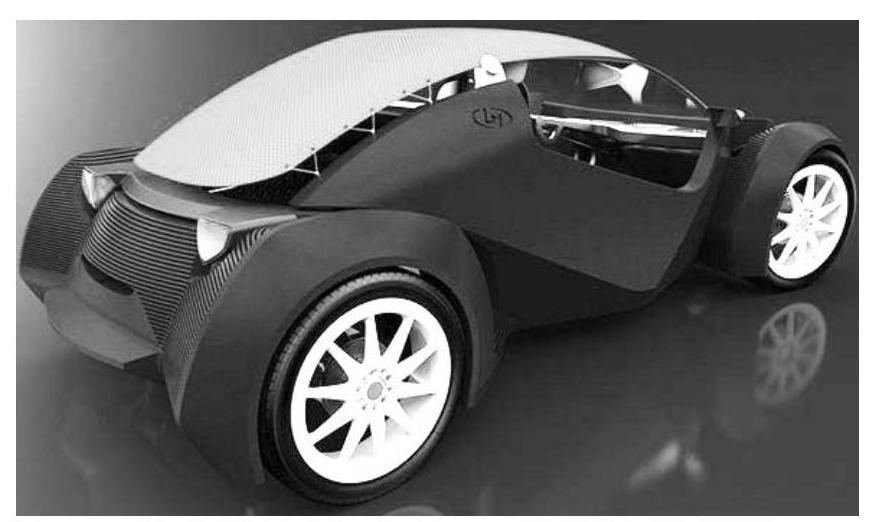

世界首款利用3D打印技术生产的汽车如图5-1所示。这辆叫作Urbee2的双座汽车由美国Stratasys公司和加拿大Kor Ecologic公司联合设计,包括玻璃嵌板在内的所有外部组件都是利用3D打印工艺中的熔融沉积工艺生产而成,是一辆三轮、双座混合动力车。先进的3D打印技术不仅使Urbee2具有时尚前卫的流线型外观,还减少了制造过程中对原材料的浪费。它使用电池和汽油作为动力,虽然单缸发动机制动功率只有8马力(约736W),但由于其小巧轻便,最高时速可达112km。Urbee2依靠3D打印技术“打印”外壳和零部件,研究人员的主要工作包括组装和调试。发布的视频显示,这辆汽车有3个轮子,除发动机和底盘是金属,用传统工艺生产,其余大部分材料都是塑料,整个汽车的质量为1200lb(约544kg),花费了大约2500h打印成型,原型车的造价约为5万美金。

图5-1 全球首辆利用3D打印技术生产的汽车Urbee2

无独有偶,来自比利时的鲁汶工程联合大学的16名工程师利用3D打印技术制造了一辆全尺寸赛车,名为“阿里翁”,如图5-2所示。这辆赛车从零提升至60mile/h(约合96km/h)只需要短短4s,最高速度可达到141km/h。从最初的外壳设计到最终完成打印,“阿里翁”车身的整个生产过程只用了3周时间。制造赛车所使用的3D打印设备由比利时的3D打印公司Materialise制造,名为“猛犸”。通过逐层添加塑料层,形成固态三维物体,“猛犸”能够打印尺寸达到210cm×68cm×80cm的零部件。“阿里翁”的内部结构包含在设计图中,整个打印过程非常复杂。车身左右两侧均采用复杂的冷却通道设计,左侧的冷却器和扩散器后面装有一个喷嘴,形成完美的空气流动穿过冷却器,让冷却实现最佳化。冷却器的后面还装有风扇,以便在低速和静止时确保气流通畅。“阿里翁”右侧的冷却通道能够形成龙卷风效应,清除空气中的水分和尘土,而后进入发动机舱。“阿里翁”集成了一些独特的性能,采用了包括电动驱动机构和生物合成材料在内的一系列先进技术。

开放式设计不仅促进爱好者进行小规模DIY产品的创新,而且为高科技项目的开发提供了框架,不再局限于单个公司,甚至单个国家。2011年,美国国防高级研究计划局(DARPA)向公众收集灵感,为标志性的军用悍马车设计替代品。DARPA发出集众人智慧的实验性作战支援车(XC2V)设计挑战,与开放式设计的汽车制造商Local Motors合作进行。Local Motors在短短14周内——约为汽车业平均制造时间的1/5,利用3D打印技术将获奖设计打造成了可运行的原型,彰显出开源社区惊人的实力和热情。图5-3为借助3D打印技术打印的悍马替代车。

图5-2 利用3D打印技术生产的赛车“阿里翁”

图5-3 3D打印技术制造的悍马替代车

利用3D打印技术制造汽车,首先生产出单个的、一体式的汽车车身,再将其他部件填充进去,而传统的汽车制造是生产出各部分然后再组装到一起。据称,利用3D打印技术生产的新型汽车需要约50个零部件,而一辆标准设计的汽车需要成百上千的零部件。Strati这款车(图5-4),只用了40h进行打印,由两名技工用3天的时间完成组装,其最高速度达65km/h,而车内电池容量允许该车行驶范围在190~240km。

3D打印技术在整车及其车身的制造只是近期才实现的,3D打印工艺在汽车领域众多的应用主要集中在零部件方面。

图5-4 3D打印的Strati汽车

2.零件的原型制造与直接制造

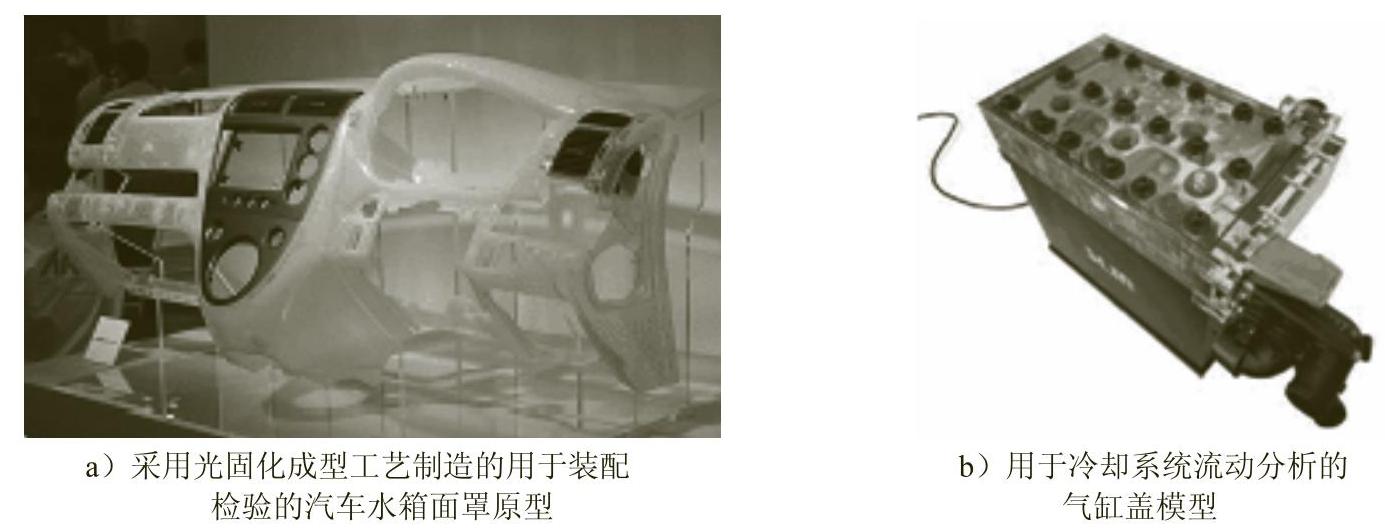

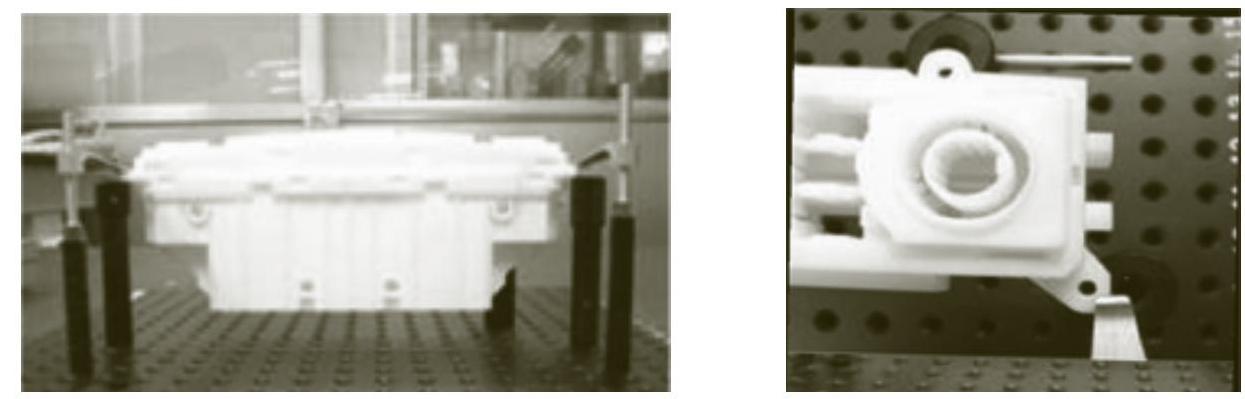

现代汽车生产的特点就是产品的多型号、短周期。为了满足不同的生产需求,就需要不断地改型。虽然现代计算机模拟技术不断完善,可以完成各种动力、强度、刚度分析,但研究开发中仍需要做成实物以验证其外观形象、工装可安装性和可拆卸性。对于形状、结构十分复杂的零件,可以采用3D打印技术制作零件原型来验证设计人员的设计思想,并利用零件原型做功能性和装配性检验。图5-5a为采用光固化成型工艺制造的用于装配检验的汽车水箱面罩原型。

汽车发动机研发中需要进行流动分析实验。将透明的模型安装在简单的实验台上,中间循环某种液体,在液体内加一些细小粒子或细气泡以显示液体在流道内的流动情况。该技术已成功地用于发动机冷却系统(气缸盖、机体水箱)、进排气管等的研究。问题的关键是透明模型的制造,用传统方法时间长、花费大且不精确,而用SLA技术结合CAD造型仅仅需要4~5周的时间且花费只为之前的三分之一,制作出的透明模型能完全符合机体水箱和气缸盖的CAD数据要求,模型的表面质量也能满足要求。

进气道是发动机十分重要的一部分,由形状十分复杂的自由曲面构成,它对提高进气效率、改善燃烧过程有十分重要的影响。在发动机的设计过程中,需要对不同的进气道方案做气道试验,传统的方法是用手工方法加工出由十几个或几十个截面来描述的气道木模或石膏模,再用木模的砂模铸造出气道,对气道进行吹风试验找出设计不足后,还要重新修改模型。如此要反复多次,每一次都要手工修改或重新制作,费时费力,且受木模工技术水平影响很大,精度难以保证。采用3D打印技术可以一次成型多个不同的气道模型,而且形状和所设计的模型完全一致,和传统的手工制作木模的方式相比,不仅可以提高模型精度,而且能够降低制作、修改成本,缩短设计周期。图5-5b为用于冷却系统流动分析的气缸盖模型。为了进行分析,该气缸盖模型装在了曲轴箱上,并配备了必要的辅助零件。当分析结果不合格时,可以将模型拆卸,对模型零件进行修改之后重装模型,进行另一轮的流动分析,直至各项指标均满足要求为止。

图5-5 光固化原型在汽车领域的应用

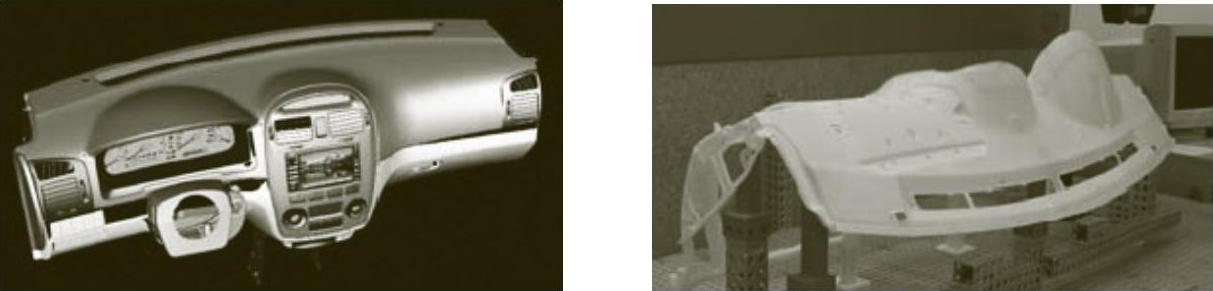

韩国现代汽车公司采用了美国Stratasys公司的FDM成型系统,用于检验设计、空气动力评估和功能测试。FDM系统在起亚的Spectra车型设计上得到了成功的应用,现代汽车公司自动技术部的首席工程师Tae Sun Byun说:“空间的精确和稳定对设计检验来说是至关重要的,采用ABS工程塑料的FDM Maxum系统满足了两者的要求,在1382mm的长度上,其最大误差只有0.75mm。现代公司计划再安装第二套RP成型系统,并仍将选择FDM Maxum,该系统完美地符合我们的设计要求,并能在30个月内收回成本。”图5-6为韩国现代汽车公司采用FDM工艺制作的某车型的仪表盘。

图5-6 韩国现代汽车公司采用FDM工艺制作的某车型的仪表盘

采用SLS工艺快速制造内燃机进气管模型,如图5-7所示,可以直接与相关零部件安装,进行功能验证,快速检测内燃机运行效果以评价设计的优劣,然后进行针对性的改进以达到内燃机进气管产品的设计要求。

捷豹路虎使用Objet Connex500生产了一个完整的仪表板通风口,如图5-8所示。这个仪表板通风口使用刚塑性材料的壳体和空气偏转叶片,橡胶类材料的控制旋钮和空气密封。制作完成后经过清洗和测试,证明所有叶片上的铰链和控制旋钮都符合要求。

图5-7 采用SLS工艺制作的内燃机进气管模型

图5-8 利用Objet Connex500制作的仪表板通风口

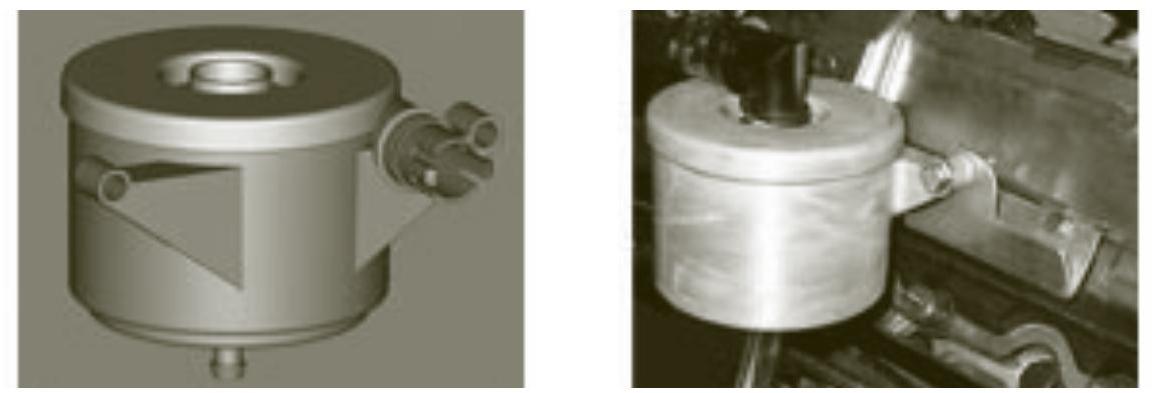

派克汉尼汾的RACOR部门设计了一款用于尾气排放的过滤器,以满足柴油发动机制造商新的排放要求。该公司使用其Fortus FDM系统创建一个PPSF制作的过滤器的原型。利用该过滤器原型进行了功能设计测试,测试结果显示这个利用3D打印技术制作的过滤器性能非常好。图5-9为过滤器的数学模型及FDM工艺成型的过滤器。

图5-9 过滤器的数学模型及FDM工艺成型的过滤器

法雷奥汽车空调湖北有限公司每年生产100万组汽车空调(A/C)系统或零件。因为经营环境中的竞争异常激烈,法雷奥必须确保其研发和设计过程的总体安全性,从而能快速且经济有效地将创新产品投放市场。传统的原型设计方式往往无法满足法雷奥空调在设计方面的精度和细节要求,加工周期非常长;而利用3D打印技术制作模型具有较高的精确度和结构强度,并且材料性能非常好,完全符合技术要求,并按组件和产品要求进行早期评估。如果生产中出现问题而需要对产品进行更改,研发团队可通过立即测试修改的设计来快速进行响应。图5-10为利用3D打印技术制作的汽车空调外壳。

图5-10 利用3D打印技术制作的汽车空调外壳

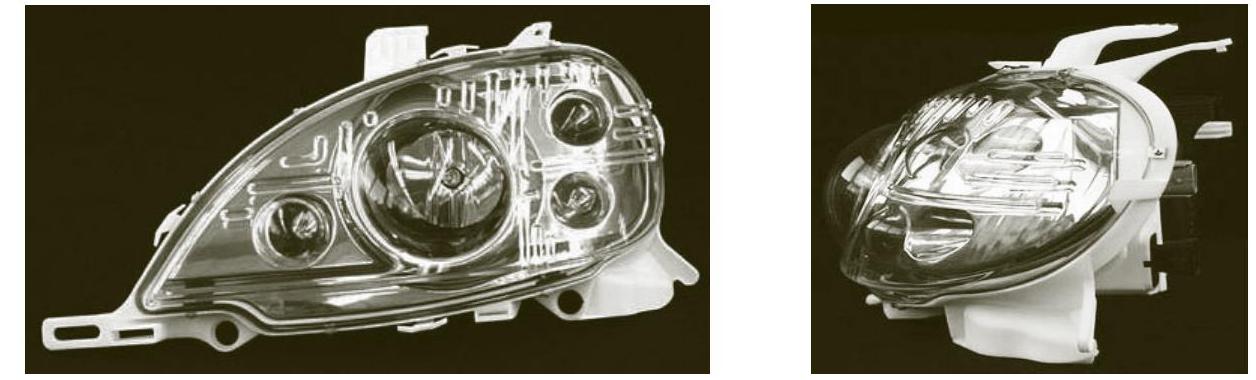

汽车车灯在新车开发中占据着非常重要的地位,其新颖性及其外观与整车的匹配等都是设计中必须考虑的因素。快速制造其样件并与车模安装进行整体评估,已经成为新车型开发中必需的环节。图5-11为利用SLS工艺制作的汽车车灯样机支架。

图5-11 利用SLS工艺制作的汽车车灯样机支架

不久之前,著名汽车品牌奔驰刚刚宣布将采用3D打印技术来制作2018款S级轿车的内饰。现在,该品牌的卡车也将跟随这个潮流拥抱3D打印技术了,因为奔驰的母公司戴勒姆集团宣布从2016年9月开始用3D打印技术来制造奔驰卡车的备用零部件。图5-12为装有3D打印零部件的奔驰卡车。此前都是先在德国生产出卡车的备用零部件,再将它们运往世界各地;而现在,只需就地委托3D打印服务商即可。这种模式能带来许多好处,比如省去昂贵的运输成本,缩短零部件的供应周期,还有就是可以按需制造,再也不需要大量囤积了。

这些3D打印零部件将会包括弹簧帽、电线槽、支架等许多种类,而根据奔驰的计划,它们全部会采用SLS技术制造。

图5-12 装有3D打印零部件的奔驰卡车

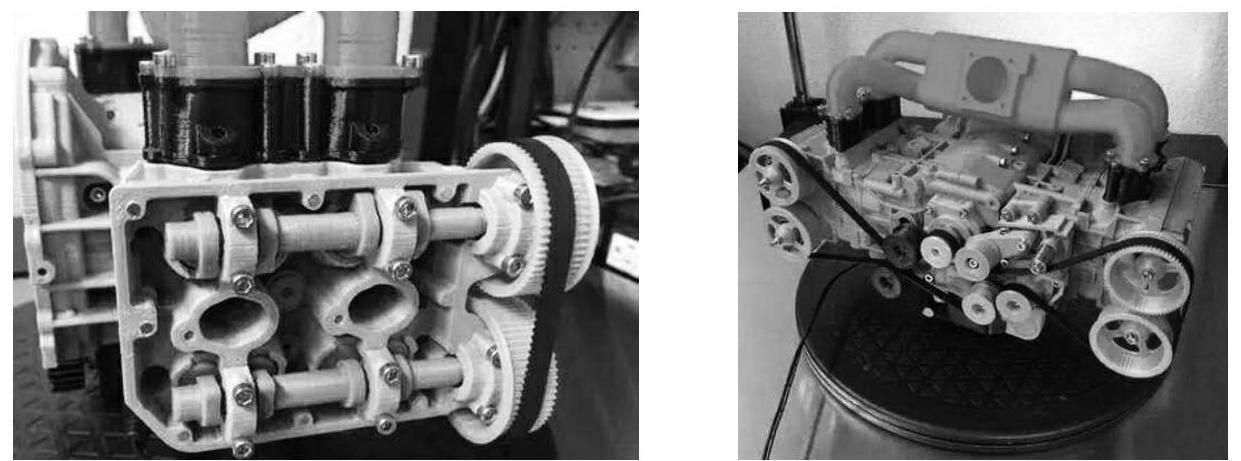

机械工程师埃里克·哈雷尔是汽车发动机模型设计专家。2015年1月,他完成了丰田22RE四缸发动机模型的设计、打印和组装,尽管不是一个真的汽车发动机,但是零部件都是按照真实发动机来仿制的。近日,哈雷尔使用SolidWorks设计了全部的EJ20发动机零部件,使用Reprap Prusa i3 3D打印机打印出了全部零件,并且进行了组装。图5-13为该发动机模型。该EJ20发动机模型连接上电动机之后,可以模拟真实的运转状况,特别适合在课堂教学、展览中使用。

图5-13 采用3D打印技术制造的汽车发动机模型

3.零件翻模制造(https://www.xing528.com)

汽车整车结构十分复杂,包括大量的铸件、锻压件和注塑件等。在新型汽车开发过程中,各种零件模具的制造周期都很长,成本也较高。目前市场竞争日益加剧,要求缩短产品的生产周期,这就需要提供更快捷的模具制造。3D打印技术在汽车领域的快速模具制造方面取得了较好的应用。

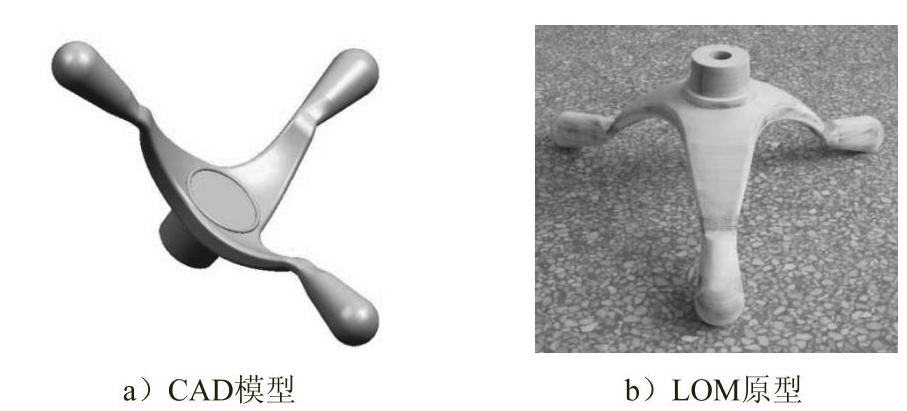

(1)砂型铸造 砂型铸造的木模一直以来依靠传统的手工制作,其周期长,精度低。3D打印技术的出现为快速、高精度制作砂型铸造的木模提供了良好的手段,尤其是基于CAD设计的复杂形状的木模制作,3D打印技术更显示了其突出的优越性。用3D打印技术得到的LOM模型可以代替木模直接用于传统砂型铸造的母模。图5-14为铸铁手柄的CAD模型和LOM原型。图5-15给出的同样是砂型铸造的产品和通过3D打印技术制作的木模。

图5-14 铸铁手柄的CAD模型和LOM原型

图5-15 砂型铸造产品及木模

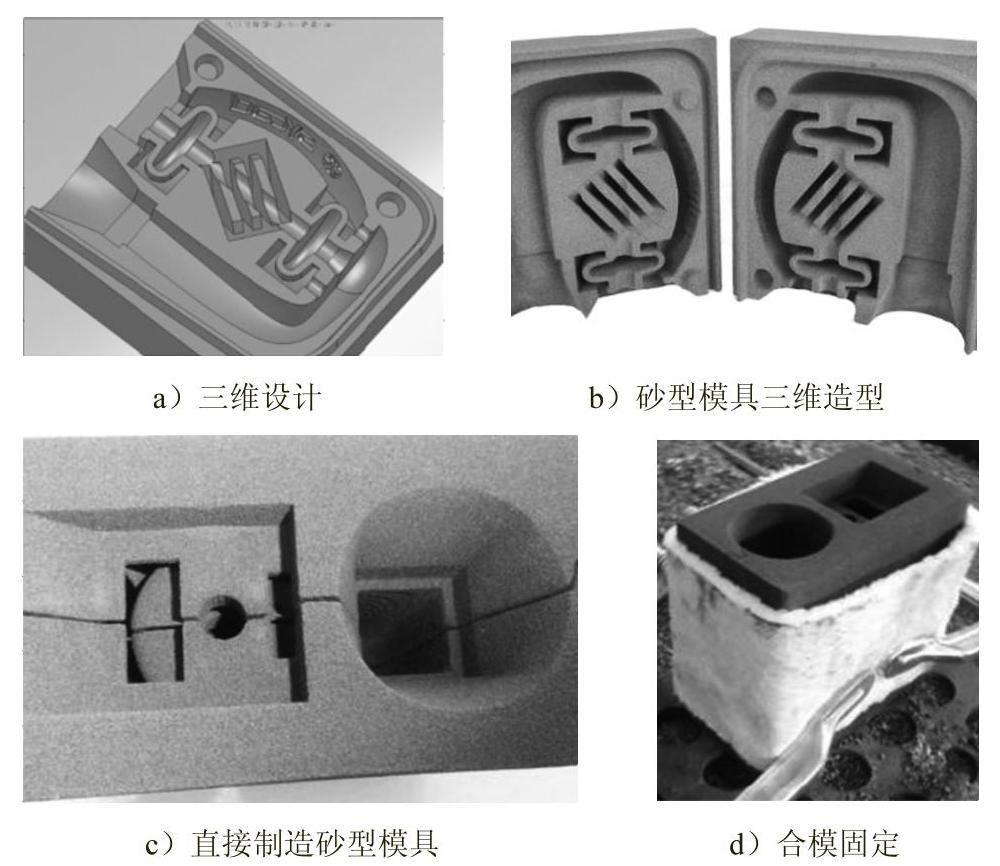

下面以图5-16为例介绍某铝质零件的砂型铸造过程。首先进行铸件的三维设计(图5-16a),然后通过布尔运算获得此铸件的砂型模具三维造型(图5-16b),并采用喷涂粘结成型的3DPG工艺直接制造砂型模具(图5-16c),之后合模固定(图5-16d),浇注铝水(图5-16e),凝固后开模打碎砂型(图5-16f、g),待铸件冷却(图5-16h)后,去掉浇注系统(图5-16i),将铸件进行后处理(图5-16j)后,得到最终的铝质铸件(图5-16k)。

图5-16 某铸件的砂型铸造过程

图5-16 某铸件的砂型铸造过程(续)

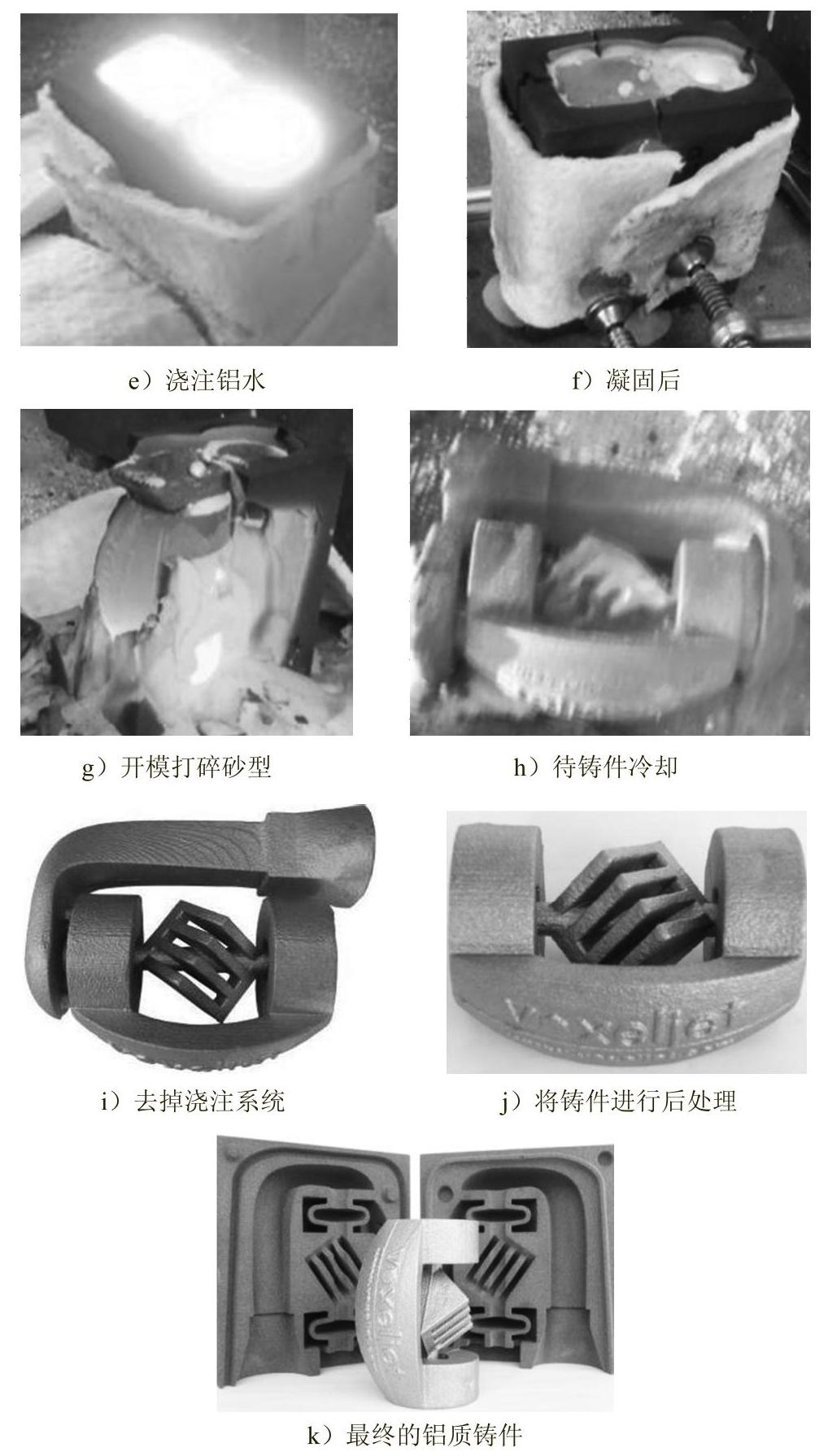

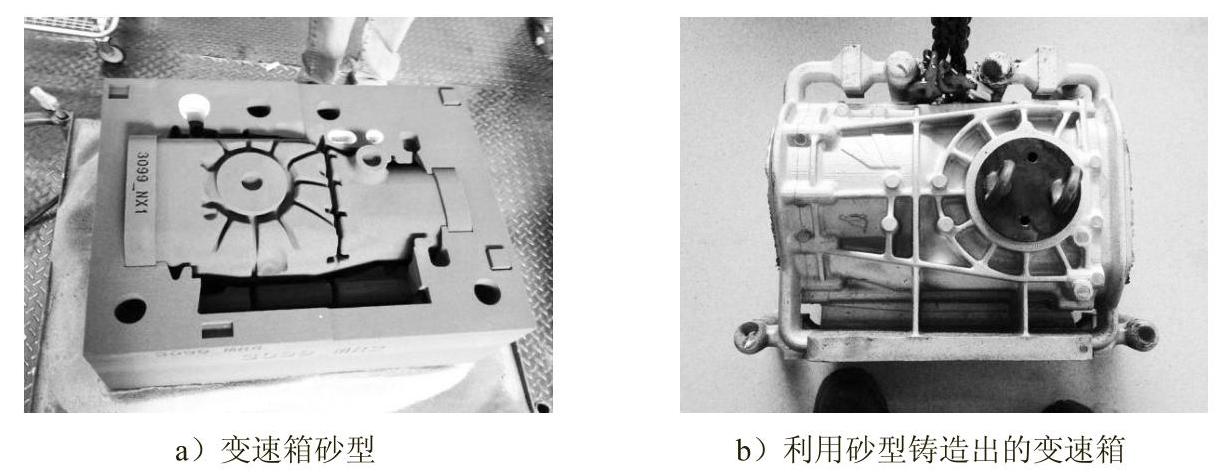

当前推出的许多系列型号的基于喷射粘结剂的3D打印机与原有的粉末激光烧结成型设备都可以直接将砂子制作成铸造用的砂模。图5-17a是用3D打印技术制作的Imperia GP跑车的变速箱砂型,图5-17b是利用砂型铸造出的变速箱。图5-18为铝合金车用离合器零件的3D设计、3D打印的砂型以及最后的铸件,铸件尺寸为465mm×390mm×175mm,质量为7.6kg;砂型尺寸为697mm×525mm×353mm,总质量为145kg,用时10h。

图5-17 3D打印直接制作的Imperia GP跑车的变速箱砂型及其铸件

图5-18 铝合金车用离合器零件的3D设计、3D打印的砂型以及铸件

(2)熔模铸造 熔模铸造也称为失蜡铸造或消失型铸造,是一种可以由几乎所有的合金材料进行净成形制造金属制件的精密铸造工艺,尤其适合于具有复杂结构的薄壁件的制造。3D打印技术的出现和发展,为熔模精密铸造消失型的制作提供了速度更快、精度更高、结构更复杂的保障。尤其是3D Systems公司开发的QuickCast工艺,更加突出了3D打印技术在熔模铸造领域应用的优越性。

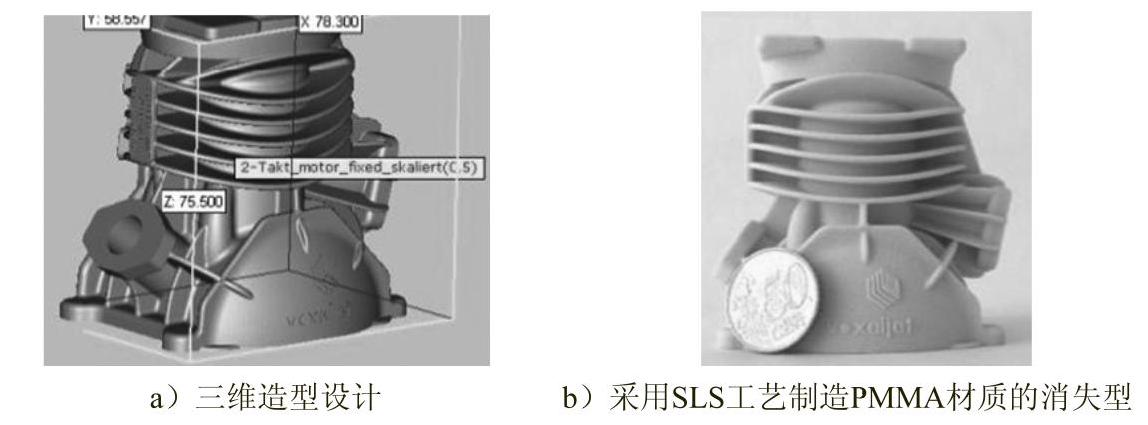

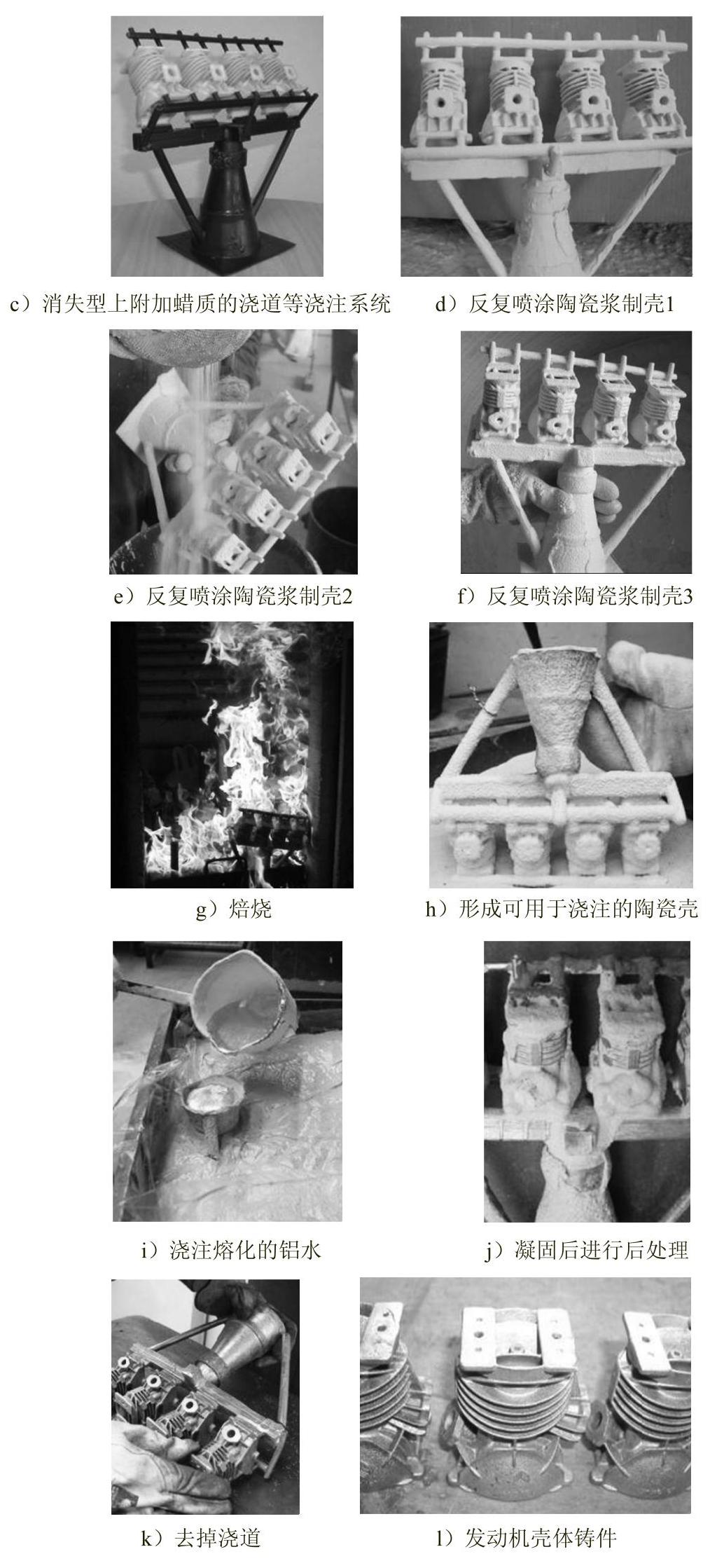

图5-19为某发动机壳体的熔模铸造过程。首先进行三维造型设计(图5-19a),然后采用SLS工艺制造PMMA材质的消失型(图5-19b),在消失型上附加蜡质的浇道等浇注系统(图5-19c),之后反复喷涂陶瓷浆制壳(图5-19d~图5-19f),制壳完毕后进行焙烧(图5-19g),形成可用于浇注的陶瓷壳(图5-19h),接着浇注熔化的铝水(图5-19i),凝固后进行后处理(图5-19j),最后去掉浇道(图5-19k),得到最终铝质的发动机壳体铸件(图5-19l)。

图5-19 发动机壳体熔模铸造过程

图5-19 发动机壳体熔模铸造过程(续)

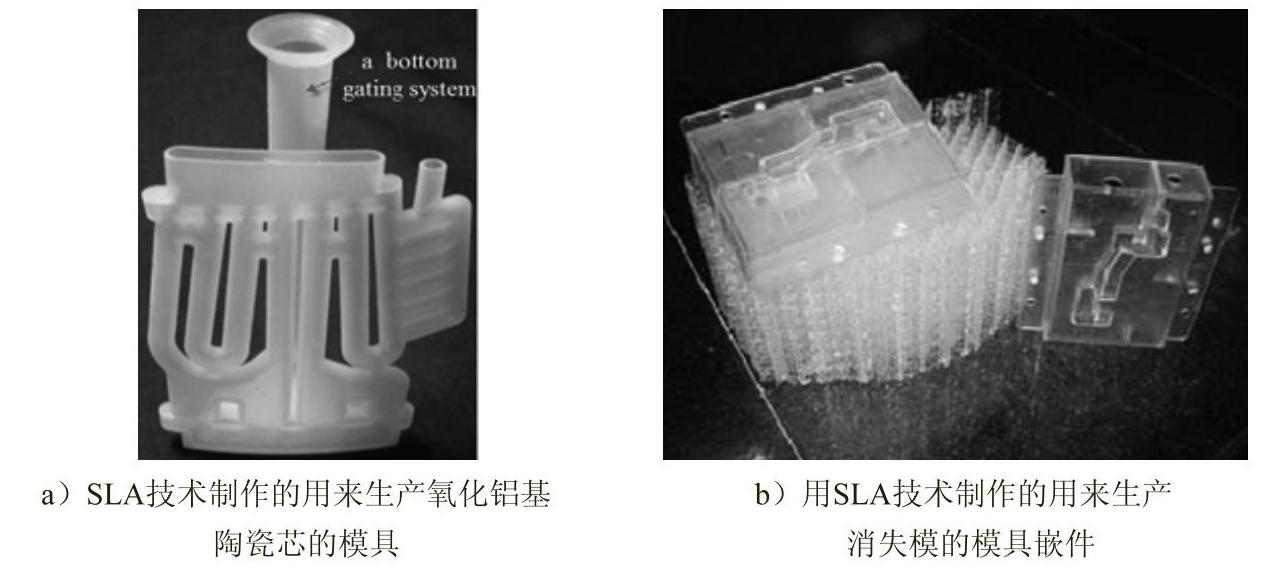

在应用较广泛的3D打印工艺中,SLA、SLS、3DP等原型都可以用作熔模铸造的消失型。图5-20a为SLA技术制作的用来生产氧化铝基陶瓷芯的模具。该氧化铝基陶瓷芯是在铸造生产燃气涡轮叶片时用的熔模,结构十分复杂,包含制作涡轮叶片内部冷却通道的结构,精度要求高,且对表面质量的要求也很高。制作时,当浇注到模具内的液体凝固后,经过加热分解便可去除SLA原型,得到氧化铝基陶瓷芯。图5-20b是用SLA技术制作的用来生产消失模的模具嵌件,该消失模用来生产标致汽车发动机变速箱的拨叉。

图5-20 SLA原型在铸造领域的应用实例

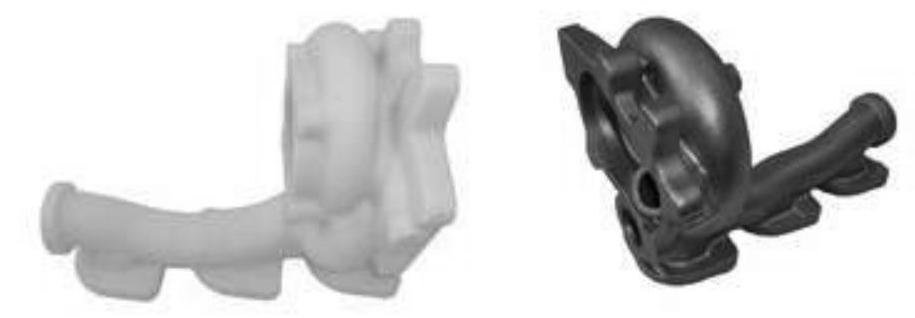

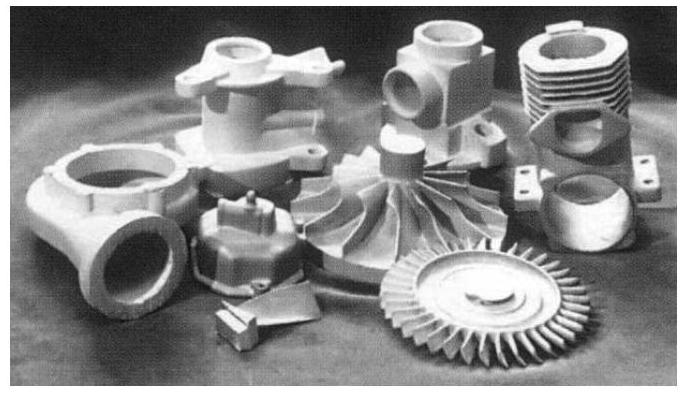

将SLS激光成型技术与精密铸造工艺结合起来,特别适于具有复杂形状的金属功能零件的整体制造。在新产品试制和零件的单件、小批量生产中,不需复杂工装及模具,可大大提高制造速度,并降低制造成本。图5-21是利用3D打印技术制作的涡轮增压器消失型及其铸件。图5-22为若干基于SLS原型由熔模铸造方法制作的产品。

图5-21 3D打印技术制作的涡轮增压器消失型及其铸件

图5-22 基于SLS原型由熔模铸造方法制作的产品

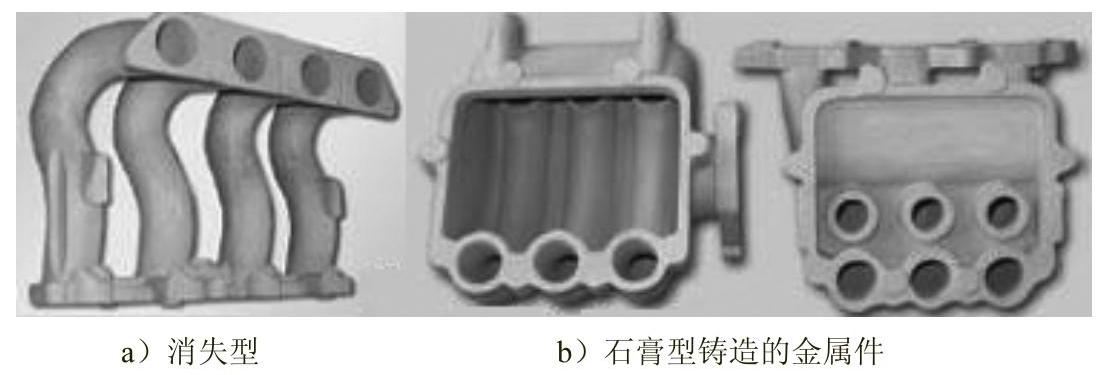

(3)石膏型铸造 熔模铸造通常用3D打印的原型作为消失型来制造钢质件,但对低熔点金属件,如铝镁合金件,采用石膏型铸造,效率更高,且铸件质量能得到有效的保证,铸造成功率较高。在石膏型铸造过程中,增材方式制造的成型件仍然是可消失模型,由此得到石膏模进而得到所需要的金属零件。

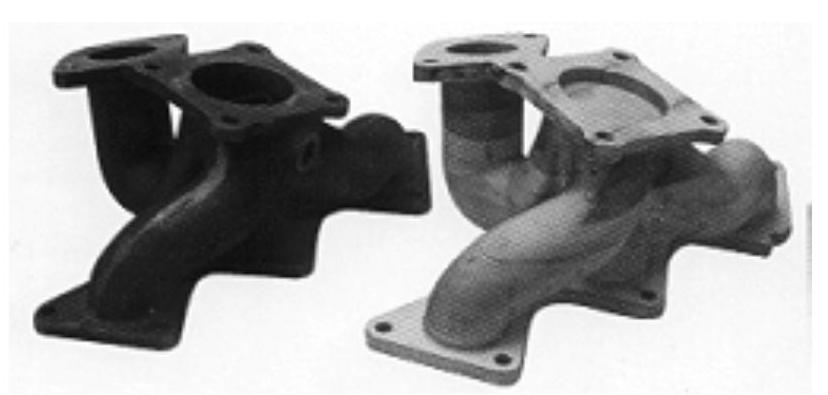

石膏型铸造的第一步是用3D打印方法获得的成型件制作可消失模,然后将消失模埋在石膏浆体中得到石膏模,再将石膏模放进焙烧炉内焙烧。消失模通过高温分解,最终完全消失干净,同时石膏模干燥硬化。此过程一般要两天左右。最后在专门的真空浇铸设备内将熔化的金属铝合金注入石膏模,冷却后,破碎石膏模得到金属件。这种生产金属件的方法成本很低,一般只有压铸模生产的2%~5%。生产周期很短,一般只需2~3周。石膏型铸件的性能也可与精铸件相比,由于是在真空环境中完成浇注,所以性能甚至更优于普通精密铸造。图5-23为使用石膏型铸造得到的发动机进气歧管系列产品。

图5-23 采用石膏型铸造的发动机进气歧管

日本丰田公司采用FDM工艺制作轿车右侧镜支架和四个门把手的母模,通过快速模具技术制作产品而取代传统的CNC制模方式,使得Avalon 2000车型(图5-24)的制造成本显著降低,右侧镜支架模具的成本降低20万美元,四个门把手模具的成本降低30万美元。

图5-24 丰田Avalon2000车型

利用FDM制作出的快速原型来制造硅橡胶模具是非常有效的,例如汽车电动窗和尾灯等的控制开关就可用这种方法制造,甚至可以通过打磨过的FDM母模制得透明的氨基甲酸乙酯材料的尾灯玻璃。它与实际生产的产品非常相似,与用铸造法或注塑法制作的零件没有什么差别。在整个新式Avalon 2000汽车的改进设计制造中,FDM为这一计划节约的资金超过200万美元。

4.车型评估模型

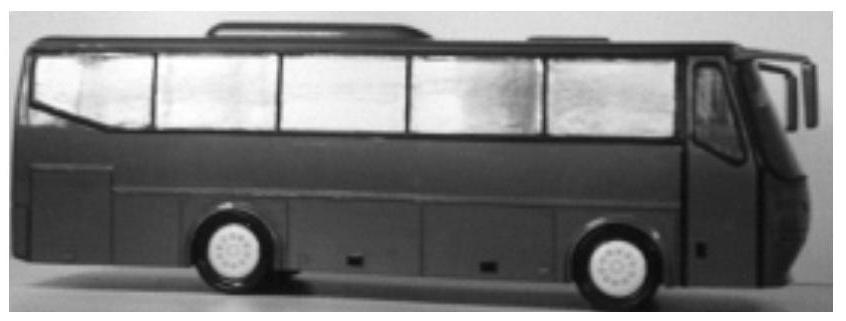

利用3D打印技术制作出的车型模型能够非常直观地了解尚未投入批量生产的车型外观并及时做出评价,使汽车制造商能够根据消费者的需求及时改进车型设计,为新车型的销售创造有利条件,并避免由于盲目生产可能造成的损失。

图5-25为某新型豪华客车用于外观评估的经过喷漆等处理的LOM模型,该模型大小为客车实际尺寸的1/10。

图5-25 某新型豪华客车用于外观评估的LOM模型

兰博基尼的Aventador旗舰型号双座型跑车可以在2.9s内从0加速到60mile/h (约97km/h),最高时速约230mile(约370km),成本不足40万美元。Aventador的核心部件是它的碳纤维增强复合材料(CFRC)外壳,长81in、宽74.5in、高40in,是汽车上最大的碳纤维组件。外壳质量仅为324.5lb(约为147.19kg),整个车身和底盘质量更是令人难以置信的仅有505lb(约229.06kg)。利用3D打印技术,兰博基尼实验室在两个月内建立了完整的1/6比例的车身和底盘原型,大大节省了设计周期,缩短了从研发到推向市场的时间。图5-26为3D打印模型设计的数字Aventador模型。

图5-26 3D打印模型设计的数字Aventador模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。