目前激光近净成型工艺可以成型的材料主要有316不锈钢、镍基耐热合金Inconel625、H13工具钢、钛和钨等。

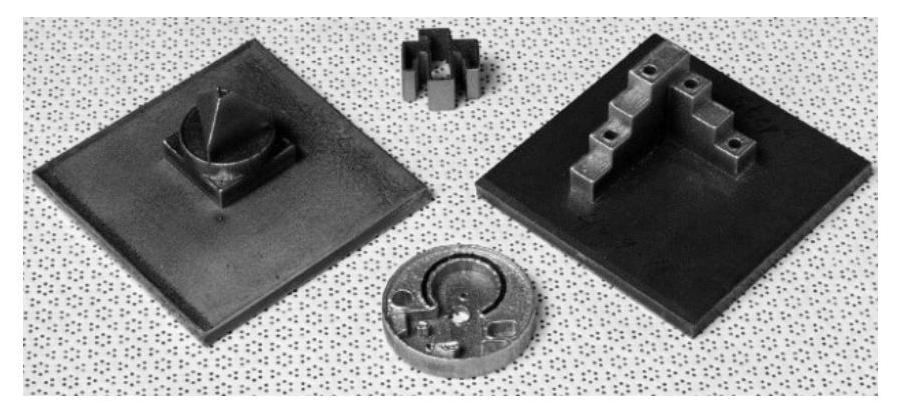

激光近净成型工艺可用来制造高密度的铸模,图4-5是通过LENS制造的一些铸模。另外,LENS工艺也可以对一些金属物件进行修补,例如修补飞机的喷射叶片,利用激光将金属粉末喷涂在叶片损坏的地方。近年来,LENS工艺在航空航天领域大型高强难熔合金零件的制作上取得了成功应用。

图4-5 LENS工艺制造的铸模

采用整体锻造等传统方法制造大型钛合金结构件,是一个做“减法”的过程,零件的加工除去量非常大。例如,美国的F-22飞机中尺寸最大的Ti6Al4V钛合金整体加强框,所需毛坯模锻件质量达2796kg,而实际成型零件质量不足144kg,材料的利用率约为5.15%,这势必造成大量的原材料损耗。与此同时,在铸造毛坯模锻件的过程中会消耗大量的能源,也降低了加工制造的效率。并且传统方法对制造技术及装备的要求高,通常需要大规格锻坯加工及大型锻造模具制造、万吨级以上的重型液压锻造装备,制造工艺相当复杂,生产周期长,制造成本高。(https://www.xing528.com)

相较于传统的大型钛合金结构件整体锻造,LENS是一种做“加法”的加工技术,主要用高功率的激光束对粉末或丝材进行熔化,往上堆积,实现材料逐层添加,直接根据构件的CAD模型一次加工成型。激光近净成型得到的零件微观组织细致均匀,力学性能较好。

高性能金属构件激光近净成型技术是以合金粉末为原料,通过激光熔化逐层堆积(生长),从零件CAD模型一步完成高性能大型复杂构件的“近净成型”。这一技术1992年在美国首先提出并迅速发展。由于高性能金属构件激光近净成型技术对大型钛合金高性能结构件的短周期、低成本成型制造具有突出优势,在航空航天等装备研制和生产中具有广阔的应用前景。图4-6为北京航空航天大学利用激光近净成型技术制造的关键钛合金构件——飞机机身整体加强框。该大型部件是航空飞行器所使用的机体部件之一,已通过大型运输机、大型客机、舰载机、新型火箭等装备的静强度、动强度、疲劳寿命、冲击、震动等全尺寸零件试验考核。与传统技术相比,具有高性能、低成本、快速试制等诸多优点。

图4-6 激光近净成型技术制造的飞机机身整体加强框

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。