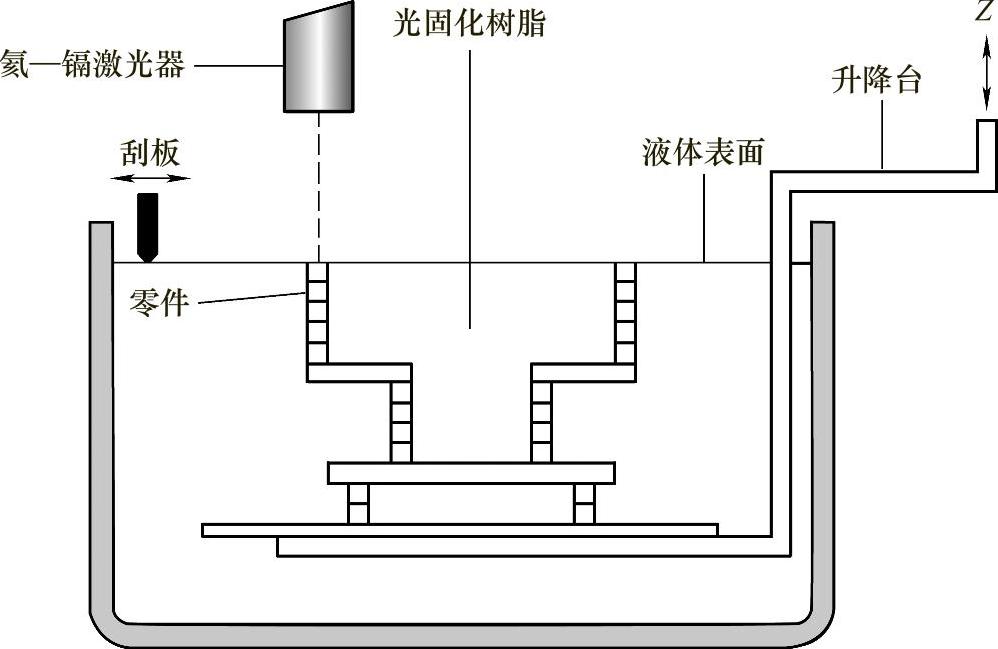

1.光固化成型工艺的基本原理

光固化成型工艺的成型过程如图2-11示。液槽中盛满液态光敏树脂,氦—镉激光器或氩离子激光器发出的紫外激光束在控制系统的控制下按零件的各分层截面信息在光敏树脂表面进行逐点扫描,使被扫描区域的树脂薄层产生光聚合反应而固化,形成零件的一个薄层。一层固化完毕后,工作台下移一个层厚的距离,以使在原先固化好的树脂表面再敷上一层新的液态树脂,刮板将黏度较大的树脂液面刮平,然后进行下一层的扫描加工,新固化的一层牢固地粘结在前一层上,如此重复直至整个零件制造完毕,得到一个三维实体原型。

当实体原型完成后,首先将实体取出,并将多余的树脂排净。然后去掉支撑,进行清洗后再将实体原型放在紫外激光下整体后固化。

因为树脂材料的高黏性,在每层固化之后,液面很难在短时间内迅速流平,这将会影响实体的精度。采用刮板刮切后,所需数量的树脂便会被十分均匀地涂敷在上一叠层上,这样经过激光固化后可以得到较好的精度,使产品表面更加光滑和平整。

图2-11 光固化成型工艺原理

2.光固化成型工艺的特点

光固化成型在当前应用较多的几种3D打印工艺方法中,由于具有制作原型表面质量好、尺寸精度高以及能够制造比较精细的结构特征而应用最为广泛,其具体的优点如下:

1)成型过程自动化程度高,SLA系统非常稳定,加工开始后,成型过程可以完全自动化,直至原型制作完成。

2)尺寸精度高,SLA原型的尺寸精度可以达到±0.1mm。

3)优良的表面质量,虽然在每层固化时侧面及曲面可能出现台阶,但上表面仍可得到玻璃状的效果。(https://www.xing528.com)

4)可以制作结构十分复杂、尺寸比较精细的模型,尤其是对于内部结构十分复杂、一般切削刀具难以进入的模型,能轻松地一次成型。

5)可以直接制作面向熔模精密铸造的具有中空结构的消失型。

6)制作的原型可以一定程度地替代塑料件。

当然,和其他几种3D打印工艺方法相比,该方法也存在着许多缺点。主要有:

1)成型过程中伴随着物理和化学变化,制件较易弯曲,需要支撑,否则会引起制件变形。

2)液态树脂固化后的性能尚不如常用的工业塑料,一般较脆,易断裂。

3)设备运转及维护成本较高,由于液态树脂材料和激光器的价格较高,并且为了使光学元件处于理想的工作状态,需要进行定期的调整和保持严格的空间环境,其费用也比较高。

4)使用的材料较少,目前可用的材料主要为感光性的液态树脂材料,并且在大多数情况下,不能进行抗力和热量的测试。

5)液态树脂有一定的气味和毒性,并且需要避光保护,以防止提前发生聚合反应,选择时有局限性。

6)有时需要二次固化,在很多情况下,经成型系统光固化后的原型树脂并未完全被激光固化,为提高模型的使用性能和尺寸稳定性,通常需要二次固化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。