1.熔融沉积成型工艺原理

熔融沉积成型(Fused Deposition Modeling,FDM)工艺是目前应用最广泛的一种3D打印工艺,很多消费级3D打印机都是采用该种工艺,因为它实现起来相对容易,设备及模型制作成本相对较低。

FDM加热头把热熔性材料(ABS、尼龙、蜡等)加热到临界状态,使其呈现半流体状态,然后加热头会在软件控制下沿CAD确定的二维几何轨迹运动,同时喷头将半流动状态的材料挤压出来,材料瞬时凝固形成有轮廓形状的薄层。

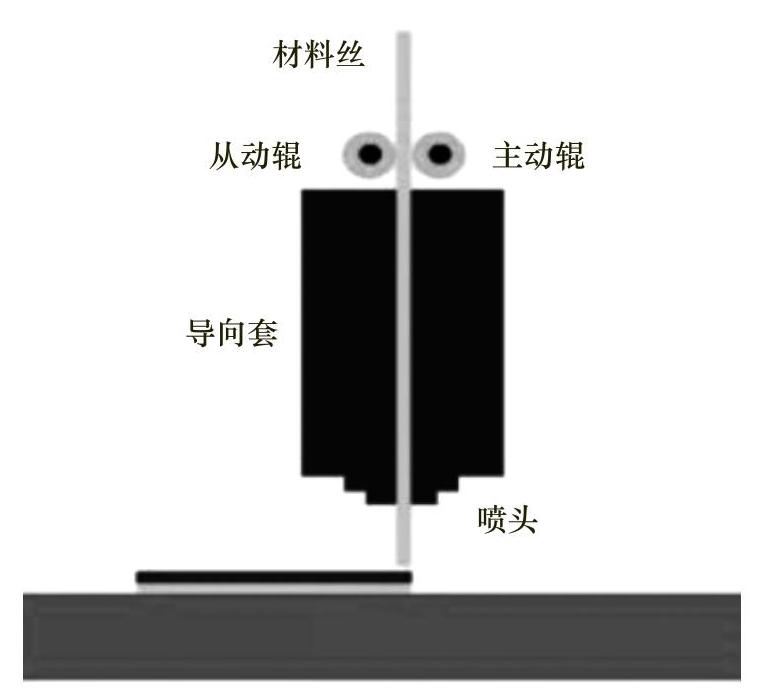

这个过程与二维打印机的打印过程很相似,只不过从打印头出来的不是油墨,而是ABS树脂等材料的熔融物。同时由于3D打印机的打印头或底座能够在垂直方向移动,所以它能让材料逐层进行快速累积,并且每层都是CAD模型确定的轨迹打印出确定的形状,所以最终能够打印出设计好的三维物体。FDM工艺原理如图2-4所示。

图2-4 FDM工艺原理

快速成型机的加热喷头受计算机控制,根据水平分层数据做X-Y平面运动。丝材由送丝机构送至喷头,经过加热、熔化,从喷头挤出粘结到工作台面,然后快速冷却并凝固。每一层截面完成后,工作台下降一层的高度,再继续进行下一层的造型。如此重复,直至完成整个实体的造型。每层的厚度根据喷头挤丝的直径大小及喷头移动速度等确定。

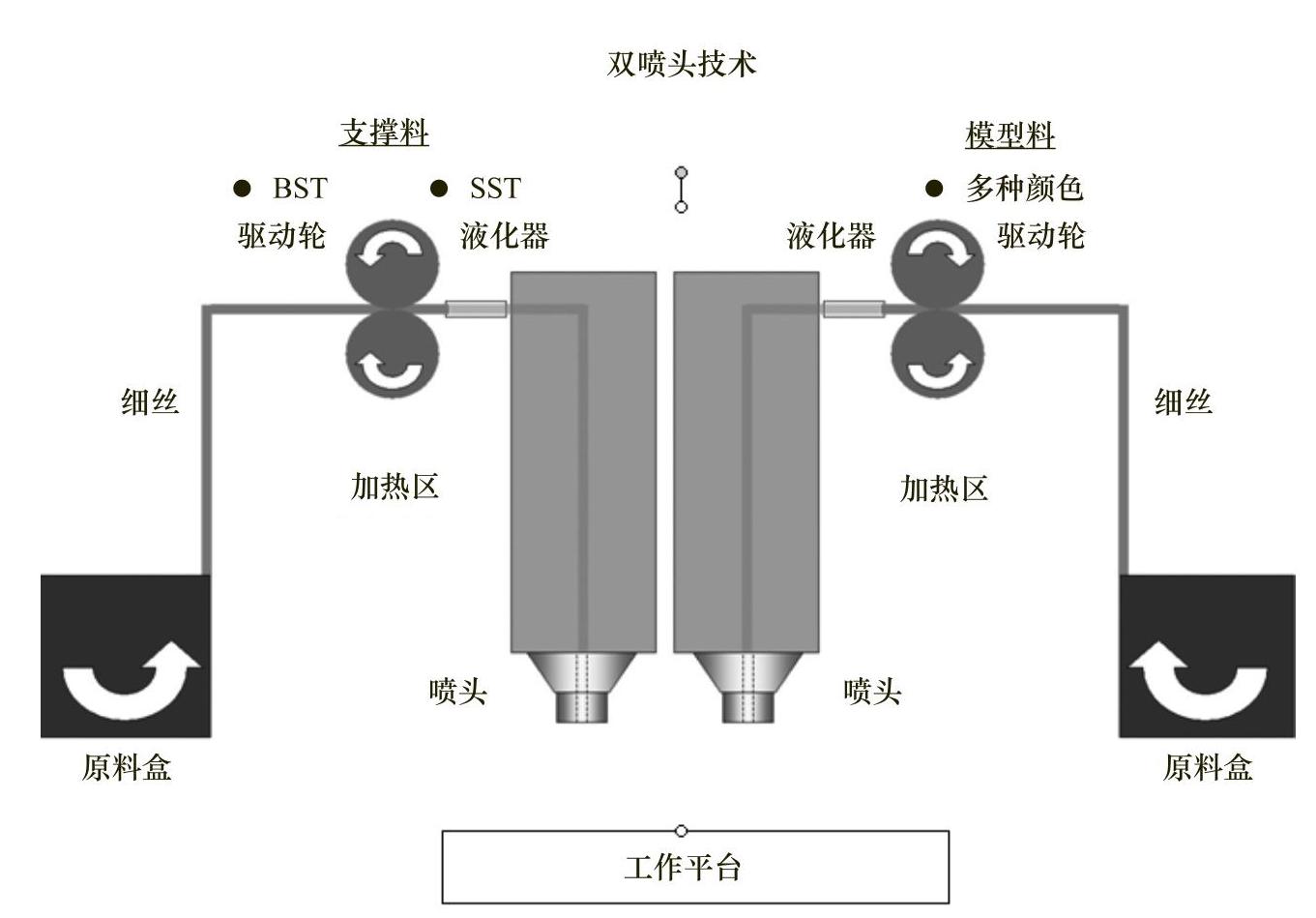

熔融沉积成型工艺在原型制作时需要同时制作支撑,为了节省材料成本和提高沉积效率,新型FDM设备采用了双喷头,如图2-5所示。一个喷头用于沉积模型材料,一个喷头用于沉积支撑材料。一般来说,模型材料丝精细且成本较高,沉积的效率也较低。而支撑材料丝较粗且成本较低,沉积的效率也较高。双喷头的优点除了沉积过程中具有较高的沉积效率和降低模型制作成本以外,还可以灵活地选择具有特殊性能的支撑材料,以便于后处理过程中支撑材料的去除,如水溶材料、低于模型材料熔点的热熔材料等。

图2-5 双喷头熔融沉积工艺的基本原理

2.熔融沉积成型工艺特点

FDM技术的优点包括成本低、成型材料范围较广、环境污染较小、设备及材料体积较小、原料利用率高、后处理相对简单等;缺点包括成型时间较长、精度低、需要支撑材料等。(https://www.xing528.com)

FDM工艺具有的优点如下:

1)成本低。FDM技术不采用激光器,设备运营维护成本较低,而其成型材料也多为ABS、PC等常用工程塑料,成本同样较低,因此目前桌面级3D打印机多采用FDM技术路径。

2)成型材料范围较广。通过上述分析我们知道,ABS、PLA、PC、PP等热塑性材料均可作为FDM技术的成型材料,这些都是常见的工程塑料,易于取得,且成本较低。

3)环境污染较小。在整个过程中只涉及热塑材料的熔融和凝固,且在较为封闭的3D打印室内进行,且不涉及高温、高压,没有有毒有害物质排放,因此环境友好程度较高。

4)设备、材料体积较小。采用FDM路径的3D打印机设备体积较小,而耗材也是成卷的丝材,便于搬运,适合于办公室、家庭等环境。

5)原料利用率高。对没有使用或者使用过程中废弃的成型材料和支撑材料可以进行回收,加工再利用,可有效提高原料的利用效率。

6)后处理相对简单。目前采用的支撑材料多为水溶性材料,剥离较为简单,而其他技术路径后处理往往还需要进行固化处理,需要其他辅助设备,FDM则不需要。

FDM工艺存在的缺点如下:

1)成型时间较长。由于喷头运动是机械运动,成型过程中速度受到一定的限制,因此一般成型时间较长,不适于制造大型部件。

2)需要支撑材料。在成型过程中需要加入支撑材料,打印完成后要进行剥离,对于一些复杂构件来说,剥离存在一定的困难。

3)丝材均质性及其热稳定性不足,有时会导致打印精度不高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。