1. 硫氧化物的控制

控制硫氧化物的排出比控制微粒的排出远为困难。目前可考虑使用的方法很多,如:

① 改用含硫低的燃料,特别是在浓雾时期;

② 少烧煤或不烧煤而改用其它能源,如原子能或水力等;

③ 加高烟囱,加强空气的稀释扩散作用;

④ 通过提高燃料效率和控制人口,减少燃料的耗用量;

⑤ 从烟囱排气中除硫;

⑥ 从燃料中预先脱硫。

显然,只有最后两项是积极的防治措施。现简单介绍如下:

(1)从烟囱排气中除硫

SO2经催化氧化后,生成硫酸加以回收,此法是使烟囱排气首先经高温高效(99.5%)的静电除尘器除去飘尘后,以五氧化二钒作催化剂,将SO2催化氧化成SO3,并与水作用生成硫酸并回收利用。这种方法适用于处理高浓度SO2的排烟问题。

解放以来,我国利用有色冶炼中产生的高浓度SO2烟气的制酸工业发展较快;截至1978年底,共投资21亿元,硫酸产量由1952年的1.44万吨,增到1978年的81.04万吨。

对于低浓度SO2烟气的除硫工作,目前在一些国家已取得较好的效果;但在我国直到目前为止,还没有一个比较好的工业化方法,尚需作大量的研究工作。适用于低浓度SO2烟气除硫的方法很多,下面只简单介绍几种:

①氨法:这是用氨水作吸收剂除去废气中SO2的方法。此法的最后产品是高浓度的SO2和硫铵。二氧化硫的吸收率可达93~97%。此法可用于处理硫酸厂的制酸尾气或电厂锅炉的烟道气。

含有0.9%SO2的制酸尾气(或烟气),在吸收塔内,与氨和亚硫酸铵溶液作逆流吸收,其吸收反应有:

SO2+2NH3+H2O→(NH4)2SO3 (14—1)

(NH4)2SO3+SO2+H2O→2NH4HSO3 (14—2)

NH4H2SO3+NH3→(NH4)2SO3 (14—3)

经二次吸收后,废气中SO2的浓度可降到0.03%。

吸收过程中,要用NH3的加入量控制溶液中亚硫酸铵与亚硫酸氢铵的比例,才能得到较好的吸收效率。

上述吸收液可用93%的浓硫酸分解其中的亚硫酸铵和亚硫酸氢铵,分解反应如下:

2NH4HSO3+H2SO4→2SO2+2H2O+(NH4)SO4 (14—4)

(NH4)2SO3+H2SO4→SO2+H2O+(NH4)2SO4 (14—5)

从而得到浓度达95%的SO2气体。将此气体冷冻至﹣10℃,便得SO2液体;它可在制酸装置中制得硫酸。而含40%(NH4)2SO4的底液,经蒸发后便可得到结晶硫铵肥料。

或于吸收液中通进空气,使亚硫酸铵全部氧化成硫氨,其反应为:

2(NH4)2SO3+O2→2(NH4)2SO4 (14—6)

②活性炭法:利用活性炭的活性和较大的比表面,使烟气中的SO2在活性炭表面上与氧及水蒸汽反应生成硫酸而被吸附:

2SO2+O2+2H2O→2H2SO4 (14—7)

然后通进热的具有还原性的气体,如一氧化碳,氢气等,将SO2解吸出来:

H2SO4+CO→SO2+H2O+CO2 (14—8)

这就是热气体脱吸法,脱硫后排气的温度在100℃以上。此外还有水洗脱吸和水蒸汽脱吸法,这里就不再介绍了。

③ 石灰乳法(或称石灰——石膏法)。本法是以碳酸钙(石灰石)、消石灰或两者的混合物作吸收剂,在吸收塔中吸收烟气中的SO2。吸收液再经空气氧化制成石膏,除硫后的烟气经过除雾和加热后送入烟囱排放于大气。本法是一个老的方法,其流程简单,无需氧化器,可在吸收塔内直接得到硫酸钙;而且石灰的来源方便,价格便宜,除硫效率在95~98%以上,产品石膏目前在我国有较广泛的用途。因此,本法应用于低浓度的排烟除硫方面有很大的实际意义;但其缺点是生产过程中析出的晶体容易堵塞吸收器及其管道,石灰的循环量大,设备的体积和操作费用都大。(https://www.xing528.com)

本法的一种新的改进是,在往燃烧室中添煤的同时,喷入石灰石粉末,使在高温下生成CaSO4,然后用水洗涤排气。

(2)从燃料中予先脱硫

① 燃料油经催化和加氢后使其脱硫。用于燃烧的燃料油主要是重油,它是原油经分馏提取汽油、轻油和煤油后,剩下的残油与一定比例的轻油相配合而成的。由于原油中的硫分约有80~90%(重量)留于残油中,当配成重油时,上述硫分便全部转入重油中。重油中的硫主要以含硫有机化合物的形式存在,它们不是单一的硫化物,而是结构相当复杂,至今尚不明瞭;但一般认为多半是环状的有机硫化物。例如,从沸点250℃以上的石油锱分中分离出联苯并硫(杂)茂、萘硫(杂)茂及1.2—苯—联苯并硫(杂)茂;它们的结构式如下;

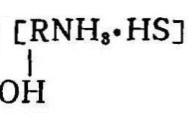

曾经从残油中分离出22种分子量为320~520的有机硫化物。一般原油的平均硫分约为2%。如果重油中的硫分为3%,重油中硫化物的平均分子量为400,那么重油中硫化物的含量高达37.5%。因此,不能用物理的方法分离硫化物来降低重油的硫分。为使重油硫分降低,必需设法切断碳与硫间的化学键,使硫变成简单的固态或气态化合物,然后从重油中分离出来。催化加氢脱硫便是其中一种方法。此法即在催化剂的参与下,用高压氢气将重油所含硫化物中的硫置换出来,并与其余的氢反应生成硫化氢气体,这种气体被石灰水吸收生成硫化钙沉淀而去除;或在30~40℃下,用羟乙胺作吸收剂,按下述反应式吸收硫化氢,生成可于105℃下分解的产物——巯化羟乙铵

然后除去分解出来的硫化氢,以达到燃料油予脱硫的目的。

② 燃料油进行气化加工而脱硫,此法是在温度约1000~1300℃,压力为0.5~2兆帕的条件下,鼓进蒸汽和氧气,使重油气化;产生的气体经水洗涤除去炭黑后,便可得到含氢及一氧化碳约90%的高热值低硫燃气。

③ 煤经气化后再使用。煤的气化预脱硫与燃料油的气化预脱硫,其方法原理大体相同,此不再赘述。

2. 氮氧化物的控制

控制氮氧化物排出的方法有两类:一是靠改革工艺或改进燃烧条件,如改用两段燃烧法,借延长燃烧时间来降低温度,或借降低空气与燃料的配比来降低炉温,以减少氮氧化物的生成与排出;一是借催化还原法或吸收法净化排烟中的氮氧化物。现就后者作一简单介绍。

从烟气中除去氮氧化物的催化还原法,又分为非选择性催化还原法和选择性催化还原法。

(1)非选择性催化还原法是应用铂作催化剂,以氢或甲烷等还原性气体作还原剂,将烟气中的NOx还原成N2。所谓非选择性就是在反应过程中,反应温度的控制不能只满足使烟气中的NOx还原成N2,而且还有一定量的还原剂与烟气中的过剩氧作用。如以甲烷(CH4)作还原剂时,其主要反应有:

本法的关键是控制烟气中过剩氧的含量。因为如果烟气中含有过剩氧时, (14—11)式反应速度很快,在(14—10)式中反应完全以前,就要多消耗还原剂,发生的热量也增多。

(2)选择性催化还原法是以贵金属Pt,或Ca、Cr、Fe、V、Mo、Ni等的氧化物为催化剂,铝矾土为载体,氨、硫化氢、氨和一氧化碳等为还原剂,选择最适宜的脱硝反应温度使氮氧化物还原。这个最适宜的温度是随所选用的催化剂、还原剂以及容积速度的不同而异。它大约在250~450℃的范围内,现分别列出如下:

①氨选择性催化还原法的主要反应:

6N02+8NH3→7N2+12H2O (14—14)

② 硫化氢选择性催化还原法的主要反应:

由反应式看到,此法可同时除去烟气中的SO2。

③ 氯氨选择性催化还原法的主要反应:

2NOCl+4NH3→2NH4Cl+2N2+2H2O (14—18)

NOCl即氯化亚硝基,是黄色的。

④ 一氧化碳催化还原法的主要反应:

此法也能同时除去烟气中的SO2。

除去排烟中氮氧化物的吸收法,按其所用吸收剂的不同,又分碱吸收法、熔融盐吸收法、硫酸吸收法和氢氧化镁法。

碱吸收法可同时除去烟气中的SO2。但是,由于NO极难溶于碱液中,只有当NO∶NO2=1(即N2O3)时,氮氧化物才能有效地被碱液所吸收。作为吸收剂的碱液是30 的氢氧化钠(NaOH)溶液或10~15%的碳酸钠(Na2CO3)溶液。其主要反应是:

2MOH+N2O3(NO+NO2)→2MNO2+H2O (14—22)

2MOH+2NO2→MNO2+MNO3+H2O (14—23)

式中M 代表Na+、K+、NH4+、Ca2+等离子。

熔融盐法的吸收剂主要是碱金属和碱土金属的熔融盐。反应有:

MCO3+2NO2→MNO2+MNO3+CO2 (14—24)

2MOH+4NO→N2O+2MNO2+H2O (14—25)

式中M 代表Li+、Na+、K+、Rb+、Cs+、Sr2+、Ba2+等金属离子。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。