正如前面所述,在预处理图案的表面能与喷墨打印的组合使用上存在一个缺陷,它消除了喷墨打印技术灵活性的优势,因为这需要在特定的光刻下准备特定图案的表面能。

热压印是一种可行的解决上述问题的方法。热压印的原理涉及一个主要的过程,要加热到热塑性塑料的玻璃转变温度(Tg)以上几分钟。热压印可以制备出像直径只有25nm特性的尺寸非常精细的结构[38]。热压印特征还可以提供一种优势,使这种特性能够在图案化后被准确观察到,并且制成的样品还可以重复使用,这有助于将加工时间最小化,允许自动化批量生产,并因此使成本降低。

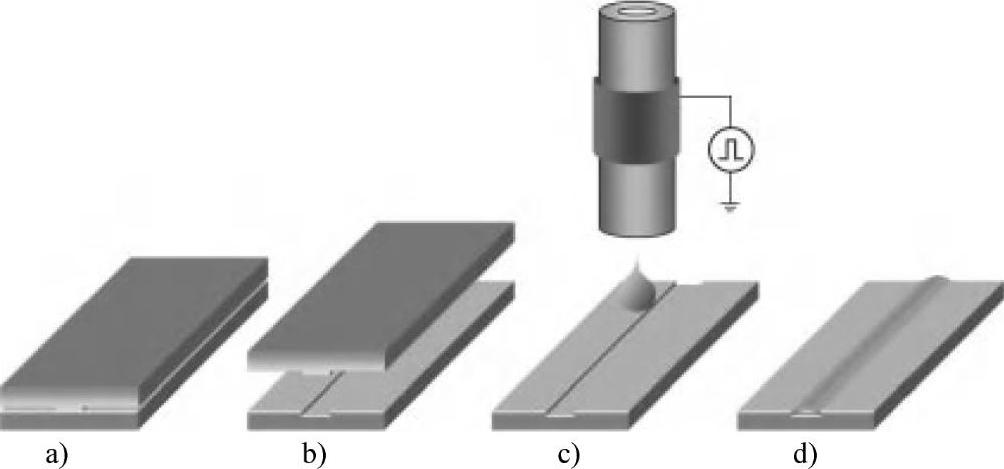

Hendriks等人[39]通过毛细管作用力的方法,在聚合物薄片的热压印凹槽里面填充纳米银粒子的墨水,以便在比喷墨打印制备的线宽还要小的范围内做出导电迹线。这一过程如图21.10所示。

图21.10 喷墨打印前在热压印产生的浮雕结构中通过毛细管填充银迹线过程的示意图

a)把聚合物基板加热到Tg温度以上然后控制主设备压入聚合物中 b)接着从产生压痕的聚合物上移开主设备 c)喷墨打印的液滴被精确地放置到凹槽里面 d)通过毛细管作用力进行填充

(引用自参考文献[40])(https://www.xing528.com)

一旦凹槽通过热压印形成,它就可以通过喷墨打印填充金属基的墨水(见图21.10c、d)。当墨水的接触角足够小时,液体会在毛细管作用力下去填充凹槽。为了减少固/液、固/气界面的界面自由能,液体墨水会填充凹槽,它正比于(γ/η)1/2,其中γ是表面张力,η是动态黏度[41]。

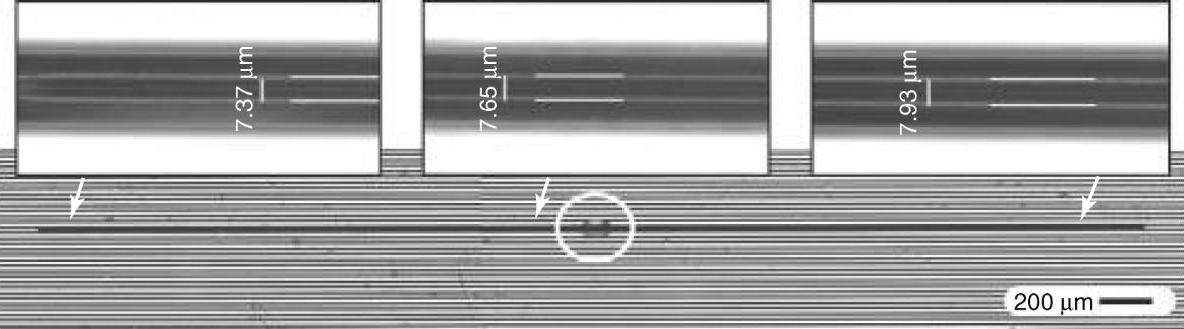

当墨水沉积后,迹线形成典型的8μm甚至更小的宽度,如图21.11所示。从图21.11中可以看出,这样的迹线的一个最显著的特点是,在整个长度上,它的宽度几乎没有变化。宽度的均匀性归因于毛细填充的方法,并且墨水会首先填充有角的区域,随后大量的液体依附过来[42]。

加热烧结后,在凹槽里面10μm宽度的迹线的电导率的数值相当于块状银的20%。只用这种方式获得更高电导率的途径是增加银颗粒的填充含量,这可能也是使用毛细管作用力形成迹线的结果。Magdassi等人[43]发现,致密未烧结的纳米银粒子的电导率只相当于块状银的15%。

图21.11 由42μm线宽间距的主设备在聚苯乙烯基板上热压印制备的单条纳米银迹线的光学显微镜图像。喷墨打印的原始点落于绘制的圆内,顶部的图像显示的线宽是在小箭头 标记的位置测得的图像

(引用自参考文献[39],©2011,Wiley-VCH Verlag GmbH&Co.KGaA)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。