Perelaer等人[27]发现点间距和线的宽度与高度之间存在线性关系。通过选择液滴重叠最小并且液滴的边界接触最小的点间距,是一种简单的提高线分辨率的方法。

根据被使用的点间距的不同,线的形态可能出现差异,Subramanian和他的同事们[28]从结构排列去证明了,从单独的液滴到线形,形态是锯齿状的、均匀的、凸起的或者像叠放的硬币。作者发现,每个打印液滴之间的点间距和延迟时间,以及作为溶剂的挥发性导致不同的线形的形态。因此,最好的情况是能够打印出给定的恒定的线宽和线高度。

一般情况下,喷墨打印的线宽会有比喷嘴直径大的特征[29]。喷墨打印典型的尺寸特征取决于喷嘴直径,并且一般在70~100μm。尽管减小喷嘴直径是去最小化线宽特征的明显方式,但是即使在这时可以打印并且不考虑基板的表面能这也会约束墨水的流变性,这对最终的印制功能会产生非常显著的影响。

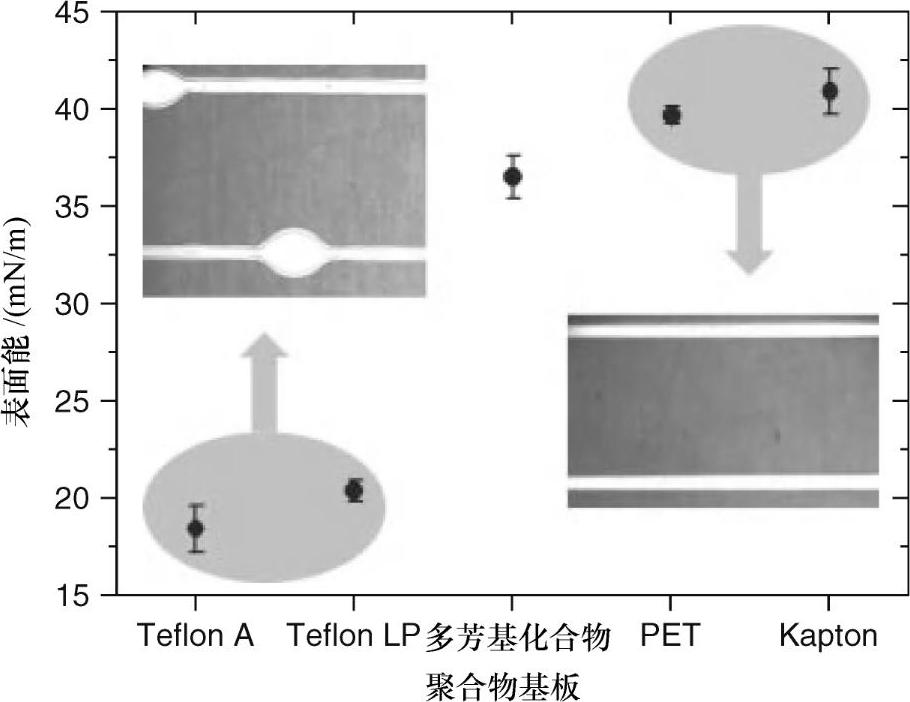

值得注意的是,基板的表面能不能太低,因为这会在印制时引入凸起的打印现象[31],如图21.6左边的聚四氟乙烯(PTFE)薄片所示。像PET和PI等常用的聚合物基板有相对较高的表面能,显示在图21.6的右边。尽管在这类基板上印制能够获得连续笔直的线形,但是这种线宽会在整个打印板块上面获得,这是因为所用的溶剂对基板有较好的润湿性。此外,还会得到像咖啡环效应等不希望得到的干燥效果[32]。显然,表面能与溶剂之间的最佳匹配是必要的。而聚芳酯的聚合物薄片能够满足这种需要,因为它们具有PTFE和PI值之间的表面能。

Van Osch等人[18]通过减小喷嘴尺寸和增加表面温度,制备出一种直径为40μm的导电银迹线,这种方式能够激发溶剂的蒸发,防止线变宽。

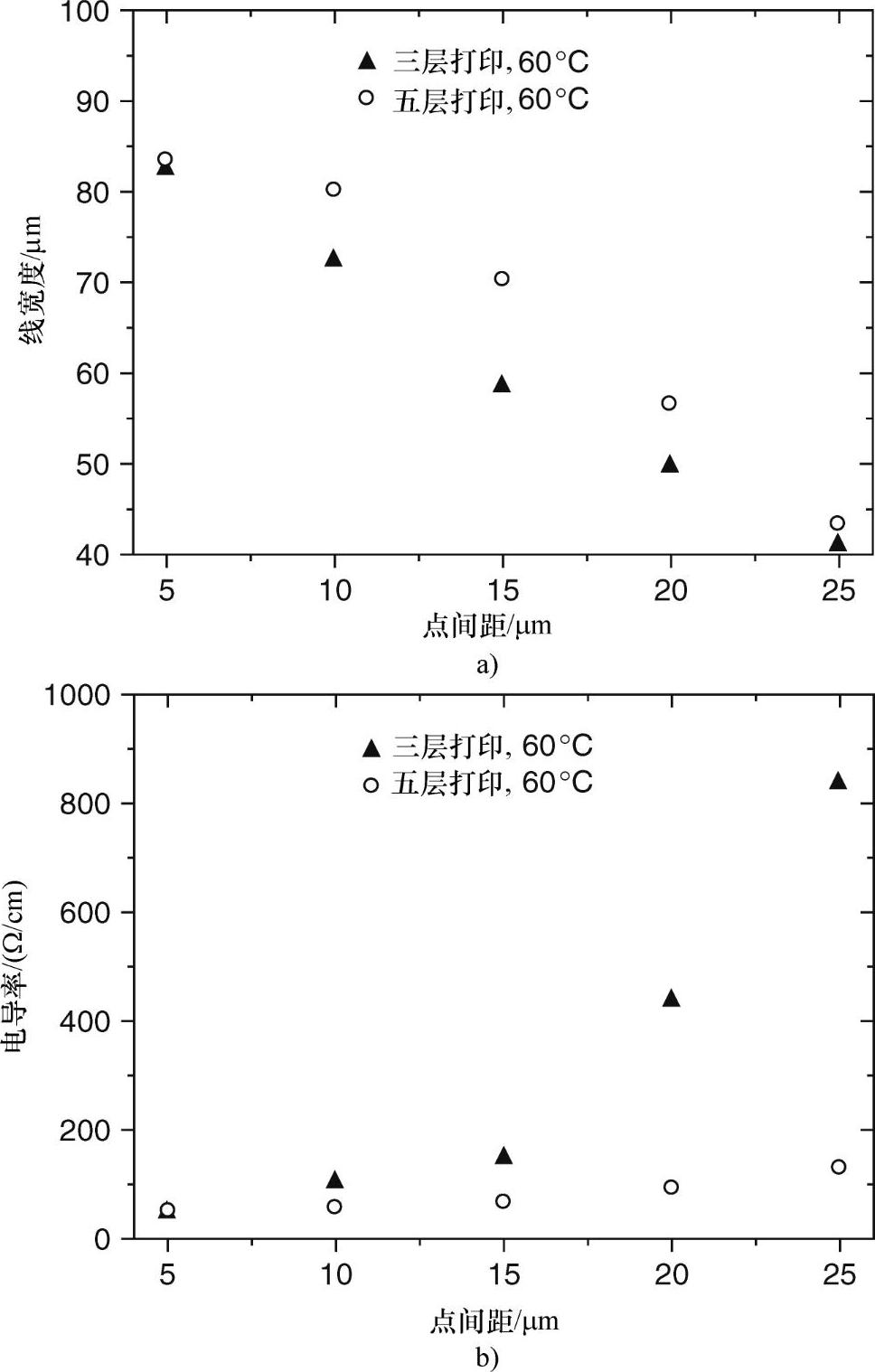

图21.7a表明线宽度对点间距的依赖性。很明显,当点间距增加时,线宽度会增加,单位长度上会沉积更少的材料从而导致更小的结构。当点间距大于25μm时能够形成部分的连续性线,再进一步增大会导致形成单个的液滴。因此,使用25μm的点间距会产生最小的40μm的线宽,这时的分辨率相当于每英寸有600个点(注:600点的分辨率对应于2.54/600cm≈42.3μm的单个点直径)。

图21.6 五个市售聚合物基板的表面能和在这些表面上的印制线的形状的印记

(引用自参考文献[18],©2011,Wiley-VCH Verlag GmbH&Co.KGaA)

以同样的方式,当点间距增加时,阻力也会增加,如图21.7b所示。然而,在彼此顶部的印制层数相互独立并会有强烈的影响。三层的线形的点间距的阻力会急剧增加,而当在顶部打印五层时,点间距随阻力的变化渐变。而这可以通过每单位长度材料的沉积量增加,形成更多的并行渗流路径去解释。

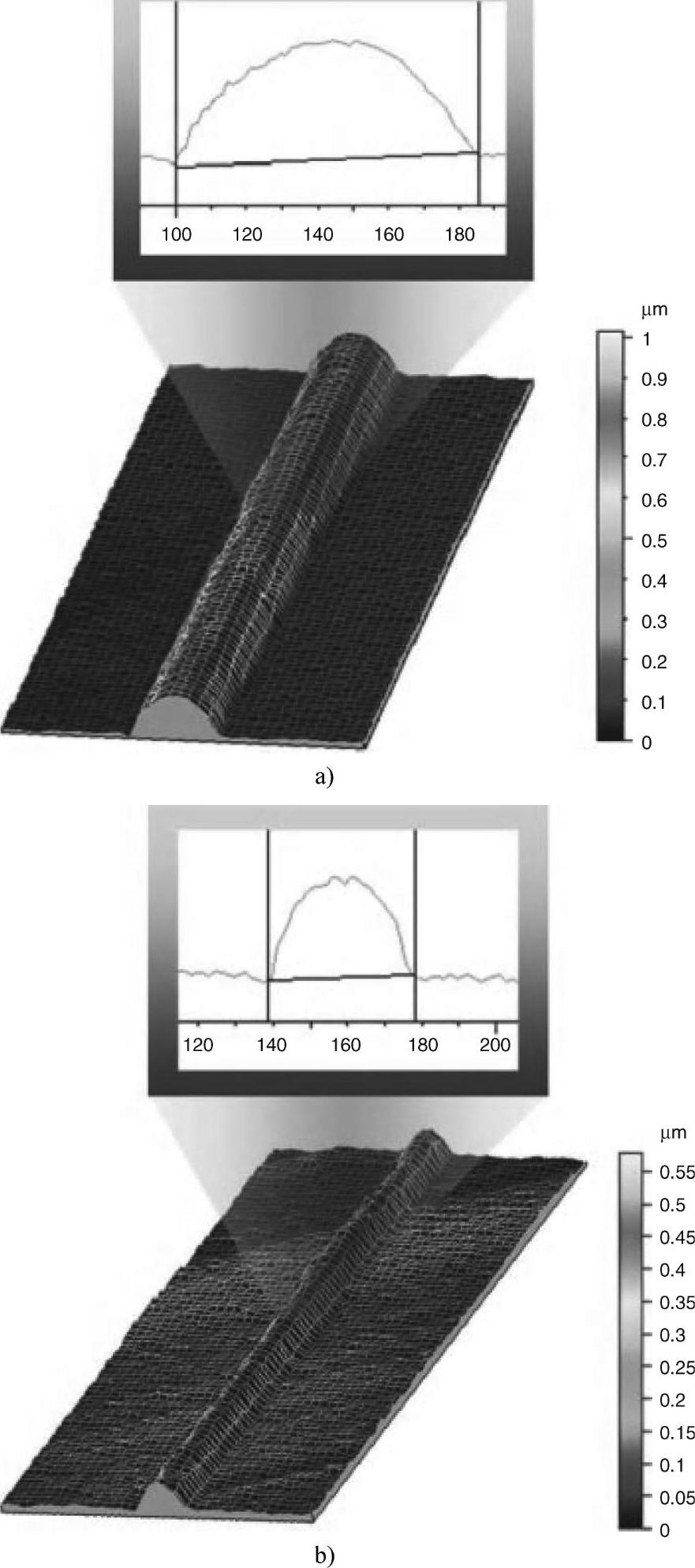

在多芳基化合物薄膜上印制的银迹线的典型尺寸如图21.8所示。分别采用5μm(见图21.8a)和25μm(见图21.8b)的点间距,在聚芳酯薄片上喷墨打印85μm和40μm线宽的线形,没有任何得到诸如凸起或咖啡滴效果的任何缺陷。烧结后的导电性是块状的23%。

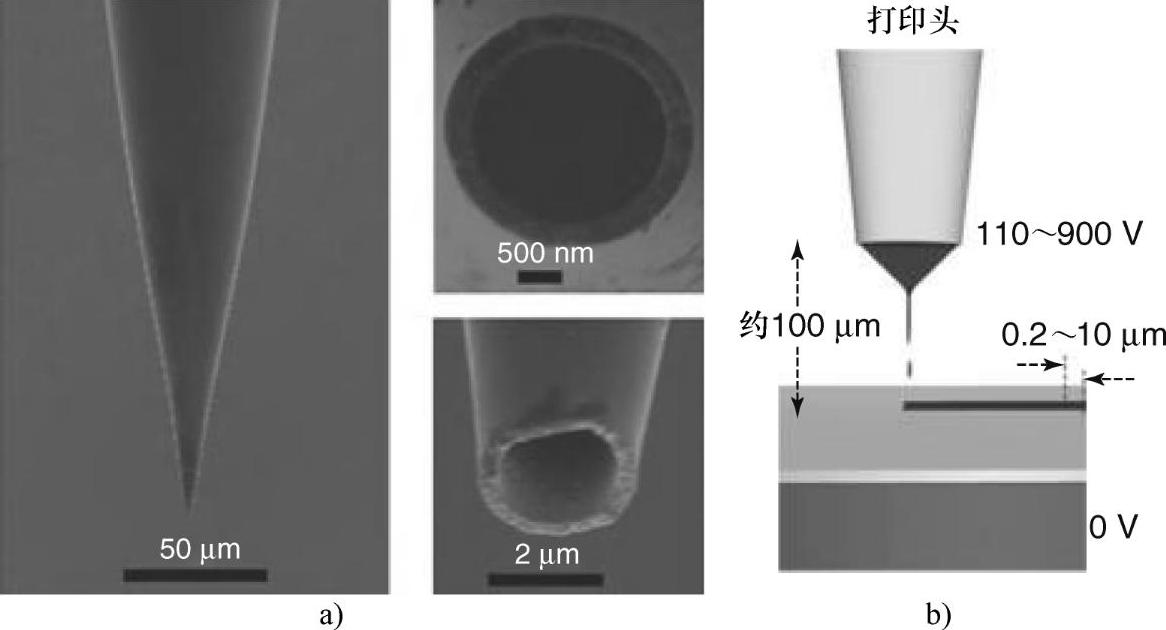

另一种类型的喷墨打印技术是基于静电产生液滴。由于喷嘴与基板之间的高场强,弯液面变化成圆锥形,然后液体在锥形的尖端作薄射流喷出,并分解成细小液滴。作为所施加的电场的第二结果,液滴朝向基板加速。这种技术也被称为电流体动力喷射印制(EHJ或电子喷射),并且采用0.3~3μm的喷嘴被打印的液滴可以小到240~700nm,产生0.2~10μm的超高分辨率,如图21.9所示[33]。

尽管喷墨打印的喷嘴的尺寸已经成功减小了,但是这对于可以用来打印的墨水必需的表面张力与黏度来说太过狭窄[34]。此外,用于打印的分散的颗粒必须小于喷嘴直径,否则会发生堵塞现象。(https://www.xing528.com)

当使用压电按需喷墨印制时,通过修改波形能够产生更小的液滴[35]。最近Meier等人[36]提出了,在未处理的PI基板上喷墨打印单层的导电银迹线可以提高分辨率。作者也采用相似的方法像Van Osch等人那样,使用直径最小的液滴在加热的基板上面喷墨打印。然而,作者通过修改直径为26.6μm的标准墨盒的波形,去替代使用的最小直径为12.4μm的墨盒。结果,印制的液滴的直径大约是15.6μm,最小线宽是25μm。

图21.7 在各自的顶部打印三层和五层的a)线宽度和b)阻力与点间距的函数

(引用自参考文献[18],©2011,Wiley-VCH Verlag GmbH&Co.KGaA)

图21.8 在多芳基化合物薄膜上分别采用a)5μm和b)25μm的点间距喷墨打印的银迹线的横截面图与三维图像。基板加热到60℃且在各自的顶部打印五层

(引用自参考文献[18],©2011,Wiley-VCH Verlag GmbH&Co.KGaA)

图21.9 喷嘴的结构和一个高分辨率电子喷墨打印机的示意图

a)喷金的玻璃毛细管喷嘴(内部直径为2μm)的扫描电子显微镜(STE)图像,表面喷金处理的喷嘴的整个外貌以及尖端附近的内部图像。右边的图显示了尖端区域b)打印时喷嘴与基板的布局,墨水从在喷嘴尖端形成半月形的圆锥顶端喷出,这是因为在下面的基板与喷嘴及墨水之间施加电压的原因(引用自参考文献[33],©2011,the Nature Publishing Group)

最后,打印的高度也会对液滴及其传播产生影响。只要液滴的位置精度不受影响,增加打印的高度是一种简单的方法去减少液滴的直径,这主要是由于挥发性溶剂在喷出过程中时间较长,就会有更强的挥发效果[29]。结果,液滴冲击基板时的直径也会减小,从而提升分辨率。在某些系统中,这种增加高度的方式甚至可以配合加热基板一起使用,这样可以进一步增加挥发的速率[15]。

在增加打印高度时,可以提高打印速度,这样液滴对空气扰动的敏感性就下降了[37]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。