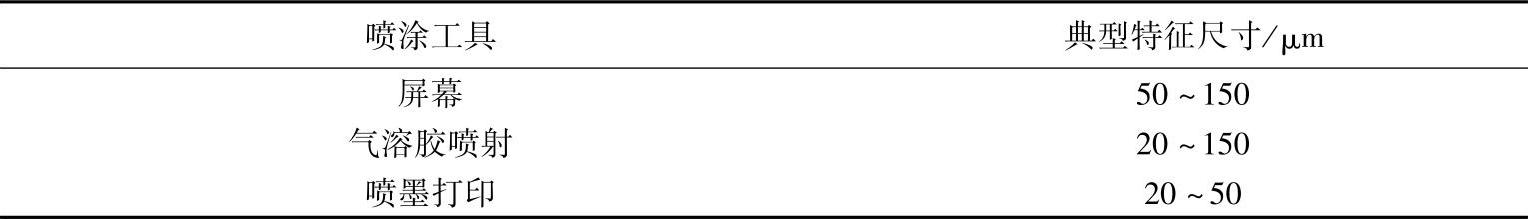

硅晶片基太阳能电池显然需要用于载体流动的金属通路,并且这些图案触点通常是由有相当高的生产率和良好的再现性丝网印制[9]来制成的。这种太阳能电池组件已进行一连串的寿命和结构的稳定性测试,包括在多个几十年的户外作业的终极寿命试验均表现良好。即便如此,特别是在改善降低光的需求方面都在积极研究。在太阳能电池的顶部的任何金属接触会阻止光线的进入,因此降低这些接触线的宽度会使更多的光线到达晶片并产生电力。丝网印制的金属线通常接近100μm宽,其努力生产出更窄的特征却受到无意中形成的换行和不均匀性的阻碍[9]。见表17.1,喷墨打印能够制作特征尺寸,比丝网印制的特征尺寸小1/5~1/2,这会留下更多的晶片露出,增加活性面积。显然有显著的效率损失的晶圆阴影由金属网格顶部接触产生,可以通过更广泛的丝网印制线移动到较窄喷墨打印线来降低。

表17.1 三种适用于太阳能电池可用于金属触点打印方法的分辨率

打印较窄的接触线的能力不是喷墨打印金属在硅基太阳能电池中的唯一的潜在益处。丝网印制具有降低材料的利用率和降低器件的成品率这几个固有的局限性。最明显的局限性是,包含所述图案的接触屏会实际接触晶片,这可能会导致晶片断裂。任何产品损坏都引起人们的关注,但这个问题有这样的潜力去要求输入一个更大的比例的晶圆流,今后会随着企业寻求节省资金而使用更薄的硅片。次要问题是丝网印制没有全部应用于浆料转移到太阳能电池。一些浆料残留在装置中,从而降低利用和不必要地增加了每个所产生的太阳能电池的成本。喷墨打印接触实际上可以解决这两个问题。所述打印头在晶片的表面上方保持平衡,同时提供墨水,所以在打印过程中有很小的断裂晶片危险。墨水也被放置仅在晶片的所需区域中,结果是不浪费多余的涂覆表面。

美国国家可再生能源试验室(NREL)已经探索出喷墨的银基金属有机分解器(MOD)墨水,使用于金属化硅基和CIGS太阳能电池。先前Si基喷墨线实际上是相当宽的,宽度是250μm,所得到的电池的效率是很低的,只有8%[26]。在银墨修饰后和采用较小的喷嘴的喷墨系统沉积,线路宽度被减少到110μm,可以获得大于13%的电池效率[27]。这更好地喷射银墨水印在CIGS电池的效率是相当低的,只有11%。使用在银之前一个内部开发的镍MOD墨水在80μm宽的镍线的沉积,其效率提高到12%,但相比传统上在真空下完成具有16%的效率的CIGS电池,该值仍然较低。用于CIGS器件的混杂因素是在空气中高温下延长打印时间(约为1h)。在空气中加热控制单元,相似的时间段其效率也降低到12%。

类似于喷墨打印,气溶胶喷射打印可以用于具有良好的分辨率图案的金属线打印(见表17.1)。气溶胶喷射是一个比喷墨打印更灵活的技术,它可以容许墨水的性能(如黏度和颗粒尺寸)在一个较宽的范围内的,因此在硅基太阳能电池的打印中进行了很多的研究。在一个较为成功的研究中,经修饰的商业银丝网印制膏气雾剂喷出宽度为70~160μm薄的金属籽晶层[28]。然后将电池置于光诱导的镀浴中,以增加与额外金属线的厚度。毫不奇怪,这些电池片中有较宽金属线的15.8%效率低于窄线的器件的16.1%效率。

不仅金属触点需要被图案化在硅基太阳能电池的顶部,它们也必须焊穿抗反射涂层。典型的做法是通过加入PbO玻璃与SiNx反应[29]。这两种化合物必须是相靠近才可进行所需的反应,所以研究中的一个试验途径是对于喷墨或丝网印制,其中其含有高浓度的PbO玻璃,接着是没有玻璃的墨水。这种方式不仅将把的PbO与SiNx进行物理接触,而且金属顶端单独涂层也将具有比底涂层更高的导电性。这样是有益的,因为高的导电性的金属线能够迅速和有效地将电子传输出太阳能电池。一个可替代的方案是通过喷墨出水溶液为酸性的NH4F,其微溶于水的聚合物层中形成HF来蚀刻在抗反射涂层上[30]。该方法需要在打印后在水中进行后续的漂洗步骤,除去聚合物和所有的反应产物,包含这种技术生产的成品电池具有非常好的16.4%效率。

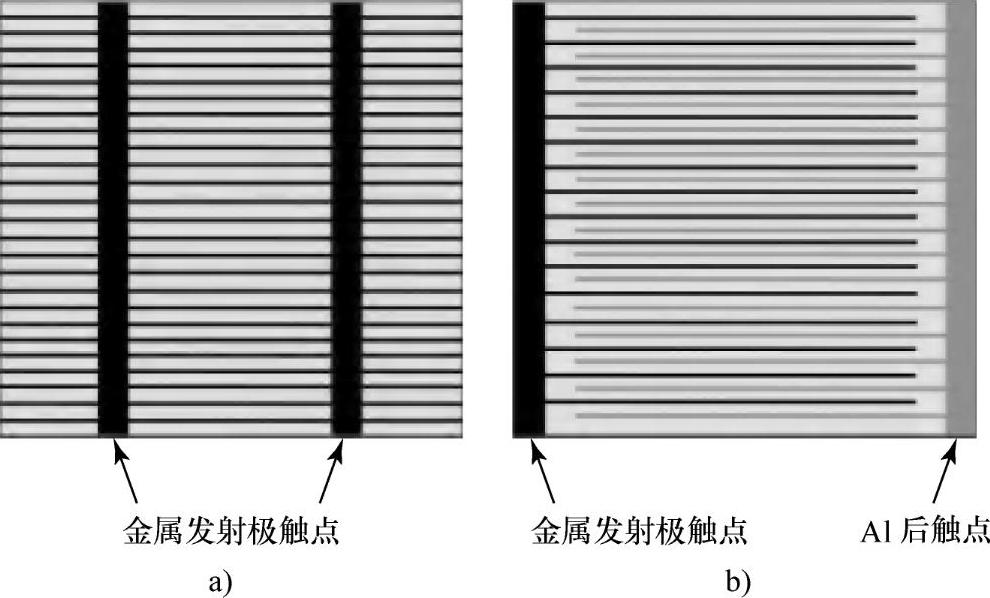

一种替代提升太阳能电池效率的方法是通过把窄的金属化层放在刻有图案的硅晶片的顶表面上,如图17.2a所示,将所有的触点放于背面。这种几何结构的变化,需要两种不同金属的图案,如在图17.2b中所示的叉指式触点,而且也需要改变晶片的n型和p型区域位置。代替图17.1a所示的明确定义的连续层,所述n型区域必须穿透到晶片图案的镜像发射极接触,并且同样适用于在p型区和Al背面接触。

为了实现上述的叉指式触点,金属和掺杂剂必须在硅晶片的背面表面上的精确位置上进行可重复沉积。接触的几何结构也将需要优化,以达到最佳的效率。做所有这些事情时喷墨打印是一个极好的方法。数字驱动沉积过程使得测试新的模式变得容易,这是因为结构优化是很重要的。许多打印机可以设置为相同的运行过程中打印多种墨水,所以可以在不用改变墨盒和不用重新对齐打印头的情况下后前接触(back-and-front contact)的墨水可迅速沉积。

正如前面所述,喷墨打印可能对那个进入制造接触到两个硅和CIGS型太阳能电池中的图案化特征有着显著积极的影响。金属和掺杂剂的墨水有着可以沉积在微米级的特征而不与太阳能电池表面接触,并可以迅速调节可掺入图案,从而加速发展。从目前的生产选择丝网印制转向喷墨打印看,这些都是很好的理由。然而,用于喷射的地方上的沉积速率有一些明显的局限性,注意墨水的要求是很重要的。喷墨打印需要低黏度和非常小的颗粒,这限制了固体含量。反过来讲,低的金属或掺杂量需要多道涂层,以积累足够的材料来适当的进行,因而一些过程需要很长的时间才能完成。要解决这个问题,肯定会需要更多的墨水和打印机的发展。

图17.2 顶视图

a)传统的发射极触点网格和一个硅基太阳能电池的正面 b)叉指式触点的硅基太阳能电池的背面(https://www.xing528.com)

除了金属,还可在薄膜太阳能电池的多个层中利用喷墨打印金属进行溶液沉积。涂覆表面实际上是比沉积的图案更容易进行。多个喷墨头可通过使用扩散良好的墨水来使表面迅速地涂覆,并且不同的喷嘴可用于每道涂层墨水的沉积。其结果是,如果一个喷射点不良该薄膜仍具有功能。这种情况最有可能留下空白打印线路或可能缩小与杂散液滴的两条线,从而创造一个无功能或效果不佳的设备。

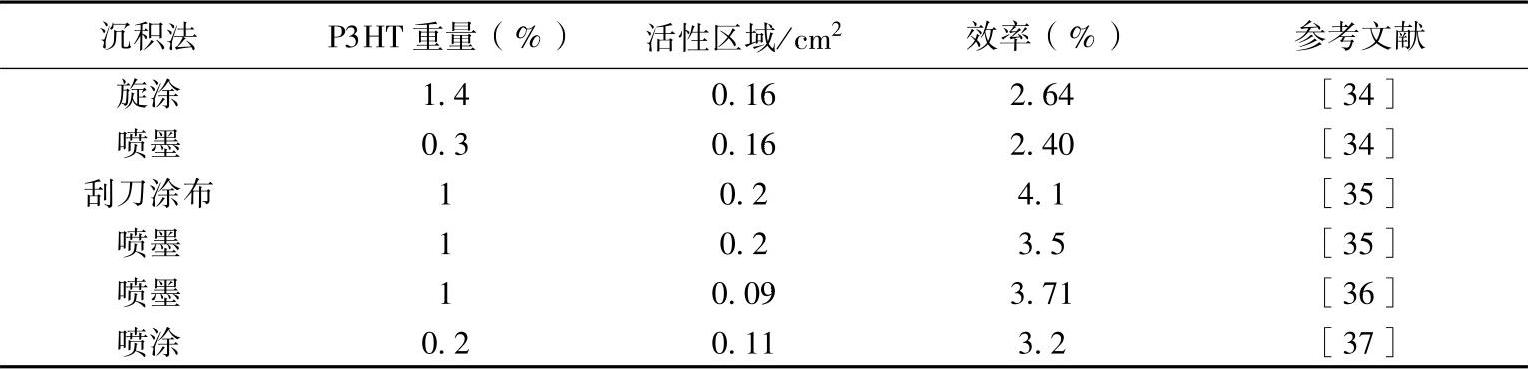

喷墨打印仍然是全球光伏产业的薄膜沉积解决方案的一个新的后起之秀,如超声波喷涂[31]、旋涂法[32]以及刮刀涂布技术[33]是更占优势的。近年来一些显著的光伏器件已解决了所有的四个技术问题,许多甚至媲美真空沉积制造的产品。大多数喷墨设备已经在BHJ配置中使用有机材料。构成这些太阳能电池的聚合物可以合适地可溶于各种溶剂中,所以研究人员已经能够从概念验证的旋涂设备移动到更通用的和可制造的喷墨打印或超声波喷雾太阳能电池中。如表17.2列出的喷墨、喷涂和旋涂的设备的效率都非常相似。

许多聚合物墨水使用的是高和低沸点的组合溶剂,以利用它们不同特性的优点。P3HT和PCBM溶于具有足够低的沸点的氯化溶剂如氯苯,它可以在打印过程中迅速蒸发掉并堵塞射流固体。堵塞射流很容易漏喷或无法喷射,这妨碍了打印的过程。如四氢化萘和均三甲苯高的沸点溶剂,可以通过加入它们以防止墨水过快干燥。恰当地选择溶剂的混合溶解吸收体部件和喷射井,它们也能促进一旦墨水到达基板的涂层均匀。当一个膜的厚度只有100~200nm时,它的厚度差距太大,它上面和下面的膜层实际上可以相互接触,并且所造成的潜在的短路会损害太阳能电池的性能。显然必须避免这样的情况。

表17.2列出了这些太阳能电池中P3HT用于沉积吸收剂的墨水的量是相当低的,其他类似的墨水的总聚合物组分其通常小于5%(重量)[39]。这样低的浓度将需要大量的墨水,并可能通过多次沉积来得到足够量的活性组分。墨水和打印机的进一步发展最终应通过使墨水的沉积具有高得多的固相含量来避免这种瓶颈。

表17.2 BHJ器件的比较,其中所述吸收剂是使用溶液方法制备的[34-36]

薄膜BHJ太阳能电池的其他部件如PEDOT:PSS和ITO层,也已成功地可以被喷墨打印。NREL相比于PEDOT:PSS使用喷墨打印、旋涂或喷涂来沉积该薄膜,并发现其中的技术并无显著差异[40]。当这些层被纳入标准BHJ太阳能电池中时,该装置的效率介于3.3%~3.6%。其他研究者喷墨打印的ITO纳米颗粒悬浮在乙醇中,加热处理形成薄膜,然后这些膜需要形成BHJ电池的其余部分就结束了[41]。最终的器件效率为2.1%,相比之下,准备用ITO溅射控制装置的效率为3.8%。尽管有相当大的差异,但这些结果表明,喷墨打印的ITO具有潜力来促进光伏电池的发展。

聚合物显然不是唯一的可以从溶液沉积薄膜的方法,尽管在特定的CIGS中可能更加困难。这三金属(three-metal)部件在不同的溶剂中有不同的反应,所以需要细心的操作,让它们都以适当的数量溶解在溶液中。上述用于ITO的方法中,纳米颗粒在溶剂中的分散体是一种方式。例如ISET公司,打印了混合铜、铟和镓的氧化墨水[42]。这种墨水以水作为溶剂,这是一个明显的优点,因为它避免了伴随使用的更特别的溶剂对于环境和健康潜在负面的影响。氧化膜在形成气体的条件下被还原成金属,然后硒化以形成CIGS。在钼镀膜玻璃中,这个过程产生了13.6%的高效率小面积电池,以及效率是10.1%的钼箔。尽管有这些合理的良好效率,但该多步骤制造工艺略成本密集型,因此不够理想。

其他巧妙的化学方法已经被开发出来,可以直接从溶液中沉积CIGS。在没有方式来防止它时水会迅速氧化大多数金属,因此使用其他溶剂可以避免这个问题。例如肼基墨水,已被用来通过旋涂沉积相关的吸收材料CIGS和Cu2ZnSn(S,Se)4[43,44]。两种非常密集的膜材料已被纳入于如图17.1b所示的装置结构,且CIGS太阳能电池的效率是12%,而Cu2ZnSn(S,Se)4电池的效率是9.7%。不仅是这些效率有益于溶液吸收剂的处理,在制备只需要沉积和加热过程的步骤也可能会被组合成在加热的基板上打印墨水这一单一步骤。这些考虑对于低制造成本来说都是很重要的。而肼是对于这些薄膜沉积的一种良好的化学选择,也有需要专门的设备来安全地处理它显著毒性的问题。这种方法的大规模生产是不可行的,但它可以作为一种未来墨水的发展模式。

上面的讨论暗示了几件事情。聚合物可以使自己很好地被喷墨打印上,但它们不容易传输载流子,因此基于这些的太阳能电池具有相当低的效率。无机物如硅和CdTe具有更大的迁移率,这使光伏器件具有很高的效率,但可打印墨水对这些材料已经更难以发展。其中一直是有效的方式之一是暂停使用纳米无机物溶剂,考虑使用如P3HT聚合物时它并不需要太大的伸展空间。相结合两种聚合物和无机物长处的混合设备确实正在积极地研究当中,一个例子是由硅在P3HT的纳米颗粒悬浮和这些器件具有1.5%的效率[45]。在可进行大规模制造之前,混合设备将需要更多的发展。

太阳能电池的薄膜层可以通过喷墨打印、旋涂、刮涂或气溶胶喷涂来使溶液沉积。行之有效的纺丝和喷雾技术可以快速涂覆大面积基板,这些基板被用来制造大多数这些膜。喷墨打印的器件迄今为止往往具有较小的活性区域,正如以上实例说明所讨论的。此功能不与大型和高速的制造要求相一致,所以更多的多头打印机设备正在开发,那些需要喷墨打印快速覆盖更大的区域。新的墨水化学合并到更大的固态载荷将小型化需要涂覆的数量并进一步加速薄膜沉积。

在这里讨论的硅、CIGS和BHJ器件的实例的基础上,很显然喷墨打印在有助于太阳能电池的生产工艺方面具有很大的潜力。最直接的短期影响将发生在沉积金属墨水图案充当的硅基电池触点上。从长期来看,打印薄膜的生产规模和速度应达到的工程目标需要协调多个喷嘴完成一个复杂的动作。制造商目前正在解决这个问题,打印的金属墨水在以下部分中讨论。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。