对于电路PCB上的最终制造技术将是直接写入金属墨水,通过该最终的电路可以在一个步骤中被印制,所有材料的浪费都可以消除。金属墨水沉积已证明使用银和金的金属纳米颗粒和金属的盐为前驱体曾多次在相关文献中出现[24]。银是最简单的金属之一,由于其潜在的低烧结温度[25]和其耐氧化性,而事实上,它的氧化物也是导电的。由于可焊接的表面粗糙度它已被使用在PCB工业[26]。然而,考虑到电路板常常具有至少18μm或更厚的金属,在约50%的面积,使得银墨水电路的PCB将是昂贵的(例如,对于一个双面18in×24in PCB面板,银含量为100g,或每块板等效为70美元[1])。

另一种电路形成方法是使用催化墨作为种子层,在其上的铜(或其他金属)可被电镀。该技术已成功地应用在诸如RFID标签的天线上。由于这种墨水通常施加到裸电介质表面上,无电金属镀层是唯一可行的选择。不幸的是,电沉积是一个缓慢的构建过程,只有沉积2.0~5.0μm/h,相比之下拥有超过90μm/h用于电镀[27]。在PCB制造的竞争中,所述化学镀层必须进行大规模具有非常大的水箱来实现吞吐量。无电镀铜是各向同性的淀积,因此在催化剂上构建金属时,可以预计的特征成比例的与厚度生长的横向生长。这需要对其中至关重要的特征尺寸做出补偿。

从成本和材料性能的基础上来看,铜是用于直写的方法来形成电路的唯一合理的选择。铜纳米颗粒具有50nm或更小的平均尺寸,可以容易地稳定并分散在有机墨水溶液中。例如,该颗粒可用长链有机覆盖剂来稳定化,通过空间排斥力屏蔽范德华点的颗粒[28,29]。有机材料和剩余的溶剂必须在烧结操作期间尽可能完全地除去最大化的铜特征的导电性。然而,铜也因为它的高熔融温度和快速氧化,带来了许多挑战。没有遭受氧化作用的烧结铜纳米颗粒有几个备选方案。一种选择是在惰性或还原环境下热固化,如氮气或合成气。形成气体是约95%-5%的氮与氢的混合物,并有助于减少任何氧化铜以及铜金属[30]。这种方法的优点是,它可能适合于厚的金属层。即使如此,烧结金属的导电膜所需要的温度是超过200℃的。根据需要充分融合的时间,可能会超出典型的PCB基板的使用温度范围(Tg为140℃的FR-4,到200℃的聚酰亚胺和双马来酰亚胺三嗪(BT)环氧树脂)[31]。

第二种方法是使用氧化铜纳米粒子作为金属母材,并将其转换成金属铜,同时具有高强度的脉冲光烧结。此光子固化可以与下面影响不大的基板烧结成金属颗粒[32]。即使温度敏感的基材,例如聚对苯二甲酸乙酯(PET)的已构图也使用这种技术的金属。光子固化也有一些缺点:该技术依赖于非常小的纳米颗粒观察到的熔化温度的抑制,这样整个操作必须通过单个脉冲来完成。纳米颗粒开始熔化后,它们变得更大,熔融温度升高。这非常适用于符合闪光源的曝光窗口内的图案,以及薄金属涂料中的能量要求并不过分的部分。小于10μm的纳米颗粒厚度可以用正确的脉冲参数被固化,这意味着更大厚度的金属将需要继续建立(A.Kurt,personal communication)。(https://www.xing528.com)

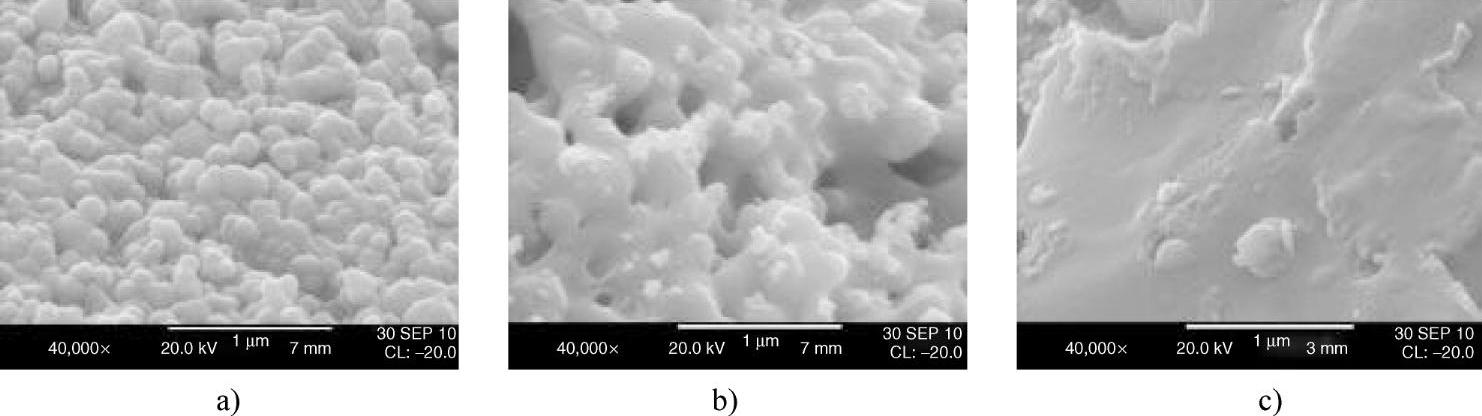

一旦最终铜导体形成,该功能的可靠性必须符合现有标准。烧结铜的微观结构通常是不一样的电镀铜沉积;因为温度不足以实现批量熔化,因此它具有与除去有机组分和颗粒的不完全熔化的相关联的不连续性。只有当颗粒是非常小的时候才会降低熔点,但因为它们熔合扩散特性也会降低熔点。除非高能量可以在很短的时间内被递送,所得到的结构将趋于颗粒状(见图16.15)。由于在整个颗粒的基质较小和较大的颗粒以及容积减少之间的熔点差(如在基板表面移动被抑制),这可能导致在两个微观和宏观的水平形成裂纹[33]。由于这些应用程序的热冲击和热循环的要求,对于PCB的应用,该矿床的质量是一个重要的考虑因素。如果形成多层板的内层上的铜层,通孔镀敷将附加于该层上的铜垫的边缘。这种连接是通过热应力测试高达260℃完成的。必须保持镀覆铜和内层铜之间连接的完整性[34]。对于简单的结构,例如射频识别(RFID)天线,其中该铜薄要求并不严格,铜的质量可能会是足够的。

图16.15 烧结铜墨水的SEM照片a)表示热烧结b)、c)两种类型的光子烧结

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。