阻焊膜(阻焊剂)是施加到电路板的外层涂层的电绝缘和机械保护层。它可以防止桥接在组装过程中焊锡跨电路,还提供了环境保护的水平。对于简单的电路板,通常使用在网板印制机的图案上。对于更复杂的电路板,阻焊层作为一个完整的应用层,使用光刻法随后图案化。掩膜的应用可以通过多种方法,包括屏打印、喷涂、帘式涂布和干膜层压来实现。

焊接掩膜包含环氧树脂或丙烯酸类低聚物和单体,是通过紫外线或热固化交联的。由于阻焊层是永久的所述电路板的一部分,它必须具备应用于最终用户的性能。通常,核准焊料掩膜类型,终端用户规格限定电路板的性能。环境压力测试、颜色、表面粗糙度、焊接相容性和机械强度的电性能和可靠性都是可接受的关键参数[19]。资质问题是阻焊层喷墨成像的重要考虑因素,因为新掩膜材料的资质审查程序可能会很长、成本很高。

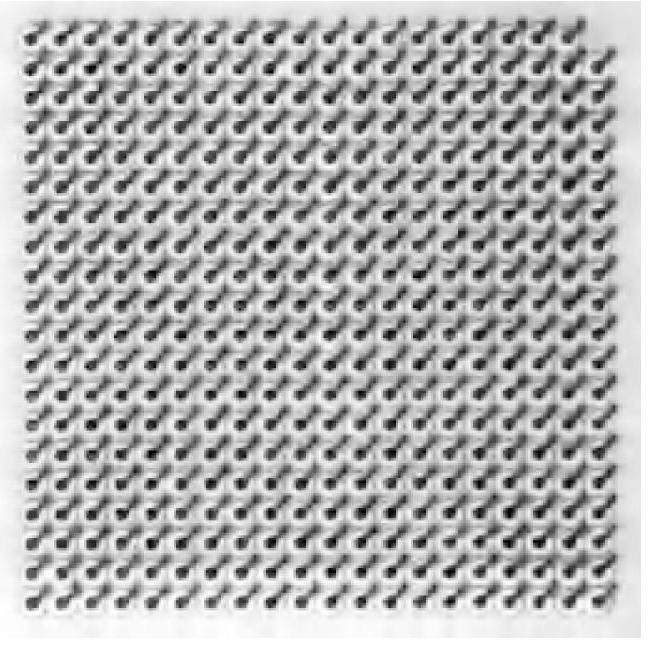

焊接掩膜成像过程使用喷墨的主要优点是改善焊料掩膜图案的识别,以及下面的电路图案(见图16.11)。这对于复杂的小型断路器具有严格登记的公差特别重要,这往往在制造所涉及的方法、材料组,甚至在特定的电路图案生产过程中会遇到不同程度的失真。该电路板通常在玻璃纤维增强的环氧树脂层压板(类似于玻璃纤维)上制造,可以准时被带到足够高的温度和压力,以使材料转移。即使是微小运动都可能会导致显著错位。如果电路板的扭曲是简单的伸展或收缩,并且对于一个给定的设计是均匀和一致的,它们可以在掩膜制造过程中进行补偿。掩膜补偿是很简单的,因为这个过程也是一个数字化的过程,类似于激光直接成像(LDI)。不幸的是,均匀的失真往往并非如此。即使伸展/收缩是全面(线性)均匀,因为变化的因素往往是板的层压机的位置,因此带有生产批号的变化。电路板堆叠内加热不均匀或压力可导致不同程度的失真。这种差异需要一个制作,往往使一个掩码集合具有不同的基础,从实际电路板的测量补偿,这增加了电路板的生产时间和成本。此外,该失真很少是线性的,常常有非线性分量的失真,如剪切或甚至更复杂的动作,因为铜电路图案不均衡,并且可以以不可预测的方式影响电路板的运动。在某些情况下,嵌合刚性掩膜基板图案,甚至经补偿的掩膜,几乎是不可能的。在许多生产设施中,掩膜板的定位是通过使用光学放大器在劳动力密集的过程中操作完成。一个数字成像方法如喷墨时,电路板可单独地被测量和最佳拟合模式数字化生产,以直接写入最佳的叠合。

图16.11 喷墨打印紫外光阻挡掩膜墨球栅阵列(BGA)封装阵列制造

这里描述了两种用于喷墨焊接掩膜成像的方法:一种是添加剂的方法;另一种是减色的方法。在第一种情况下,焊接掩膜以图案状的方式被直接印制到电路板上。这是最简单的方法,其提供了良好的图案叠合,但也有一些缺点。其主要缺点是需要重新验证专门设计用于喷墨的新焊料掩膜材料。标准焊接掩膜可以容易地改造为喷墨打印是不太可能的,例如通过稀释,包含如粘土或硅质材料类填料的典型焊料掩膜可以测定直径几到几十微米,这个尺寸太大了,无法与喷墨喷嘴相兼容[20]。喷墨焊接掩膜被设计为在喷墨时为低黏度,并具有小于2μm的颗粒尺寸,其可以穿过直径大约为20μm的典型喷嘴[21]。因为该制剂的变化,一个喷墨焊料掩膜需要由最终的用户进行限定。如前面提到的,需要重新认证成本和时间,这对制造商的改变是一种阻碍。但是,如果该技术提供了一种经济、有效的解决生产复杂的电路板,或能够创造一个新的设计,认证的费用也可能是合理的。

另一个直写阻焊的潜在问题是性能的基础。大多数电路板有多种通孔,用于电路的层间互连、部件安装或参考工装孔对齐。在某些情况下,期望用焊料掩膜填充或覆盖这些孔。这可以是对可靠性的考虑(以防止水、化学品或焊剂的渗透),以消除因为紧密间隔的孔,引起潜在的短路问题,或者出于对成本的考虑(插入孔没有用昂贵的金属得到涂覆,如在随后的最终成品中应用黄金)[22]。在有些调整的过程中,喷墨可成功地覆盖小孔或浅孔,但对于具有更大或高纵横比的孔,可能无法覆盖孔。

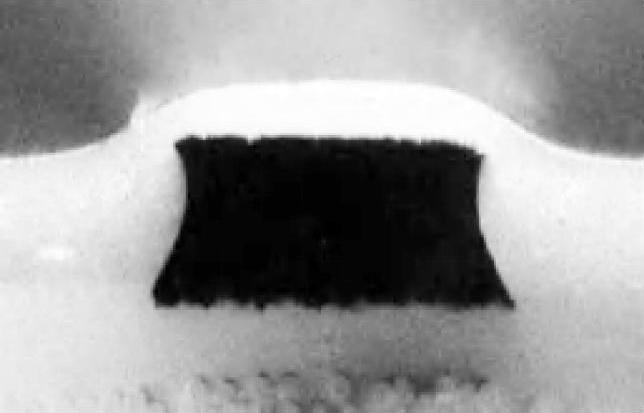

另一个性能问题是掩膜覆盖范围的电路。表面的铜的厚度的范围是25~100μm,或者均匀地设计电流负载满足要求,或者由于电镀层厚度的不均匀性,通过在局部的变化满足要求。这就需要一个比较厚的焊料掩膜材料的沉积,这成为了用于喷墨的一个挑战。此外,该电路的上边缘往往是尖锐的(见图16.12),并很难保持完全覆盖,即使使用传统高黏度的阻焊层。用低黏度的喷墨掩膜,从边缘拉回是在打印或制剂之后的一个关键,需要快速固化,其允许墨水即时设定。如果墨水有足够触变性,它可以因剪切变薄而喷射,可以在面板表面恢复一些黏度。

图16.12 焊接掩膜涂层铜电路的横截面(https://www.xing528.com)

最后,焊料掩膜厚涂层通过喷墨的应用程序可能无法提供开口之间特征侧壁轮廓所需的质量。阻焊水坝被置于组件安装垫,以防止焊芯吸或跨垫之间的桥接。焊锡掩膜必须能够提供此屏障。此屏障功能的一个常见的应用是用在密集的球栅阵列(BGA)封装地点。球栅间距继续缩小,作为对芯片和设备尺寸的I/O数值的增加而降低。这导致了屏障上的更复杂的电路板,其中,登记和补偿喷墨打印可以产生最高的效益。作为一个例子,用于移动设备的封装基板正在缩小到300μm衬垫的间距,并需要20μm焊料掩膜焊盘的开口公差[23]。

如果这些问题能够用合适的方法和制定处理,焊料掩膜的直接写入沉积肯定是最简单的选项,并能除去大部分的工艺步骤。

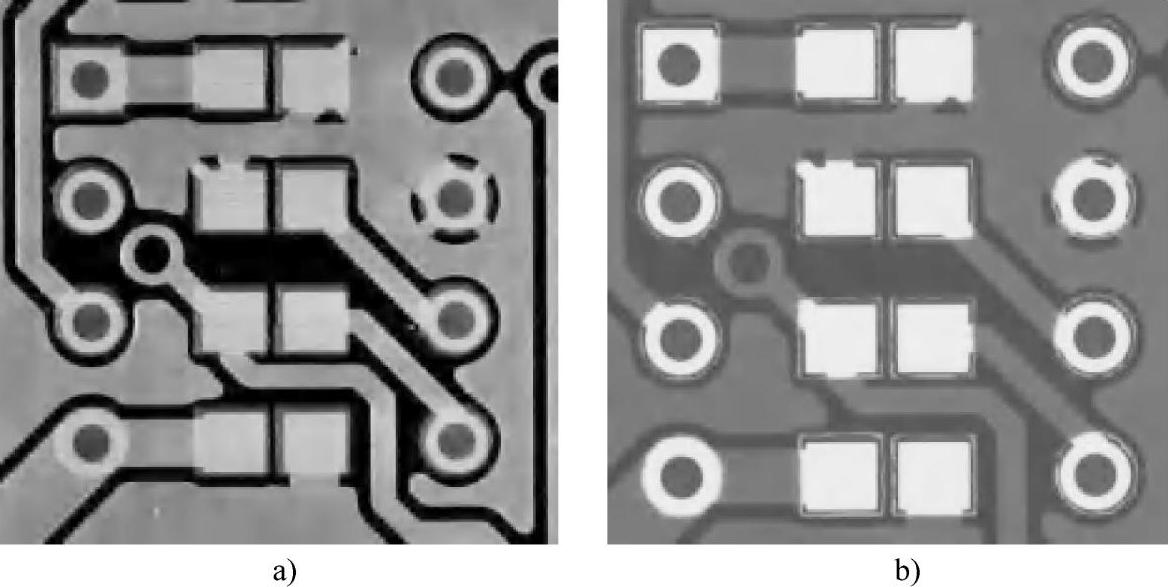

焊料掩膜的喷墨成像的第二种方法利用了常规焊接掩膜和标准的包衣技术,因而不需要由最终用户重新鉴定。在这个顺序的过程中,常规的感光成像的焊接掩膜施加到电路板橡皮布上。因为此应用程序反应在传统的方法中,它们的孔通常会被填充或堵塞。遮光墨水(更具体地,紫外光阻挡墨水)是之后通过墨水喷射到焊料掩膜的表面的负图像施加。此遮光墨水可以是热熔或空气干燥型。如之前所描述的,单独的电路板可以被测量和数字数据补偿,以匹配电路图案。成像后,电路板可以被液体冲刷露出交联的无图案的焊接掩膜的区域。曝光后,遮光墨水和底层的未曝光的焊接掩膜可能被开发,留下一个数字成像图案(见图16.13)。除了空穴填充能力和持续使用客户的标准合格焊料掩膜,覆盖铜电路和侧壁轮廓的问题也得到解决。然而,这种方法也有一些限制。遮光墨水需要具有在3.0~4.0光谱范围内的光密度。另外,与该直接写入焊接掩膜类似,孔呈现一个问题,但其原因却是相反的。

图16.13 a)焊料掩膜基板紫外光阻挡墨水印制 b)基板之后被曝光和显影,在焊接掩膜中留下开口

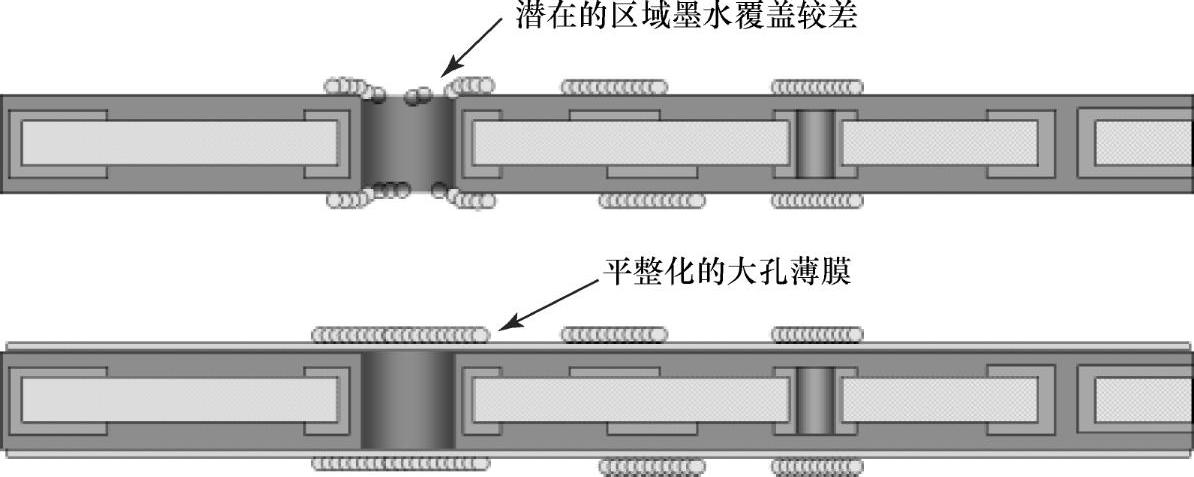

有设计原因,某些较大的孔需要完全不含任何焊料掩膜,如用作工具孔为后续处理,或安装元件和连接器。为保持孔的清洁,孔周围的焊接掩膜必须覆盖有遮光墨水,防止曝光和交联。如之前所讨论的,利用喷墨填充或覆盖大孔是困难的,所以任何过大的孔都不能通过焊料掩膜涂覆过程来填充,而可能不会被清除焊料掩膜(填充孔轻松打印过来了)。为了解决这个问题,也可使用混合方法,其中施加在焊接掩膜的膜包衣可以帐篷过孔,以允许遮光墨水的打印。在这种情况下,该膜必须非常薄,以便它不会影响由于光的扩散曝光图像的分辨率(见图16.14)。

图16.14 在大孔洞阻焊上喷射墨水

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。