打印晶体管性能高度依赖于该膜的形态和半导体-电极/半导体-电介质界面的质量,打印条件如可湿性和栅极电介质的表面温度,对质量的影响很显著。特别是载体的电荷传输发生在半导体层,由此打印的半导体层应具有良好的成膜均匀性,栅极介电层也应具有较好的一致性,载流子迁移率和阈值电压,这些在确定设备性能中起到了关键作用。半导体墨水应在源极/漏极的中心进行稳定地喷射,得到精确的沉积电极以及润湿的电极表面和介电井相连接的异质界面。对打印墨滴进行干燥时,还应当对基片进行预热,以确保形成的沟道层介质均匀,并具有最佳的厚度。

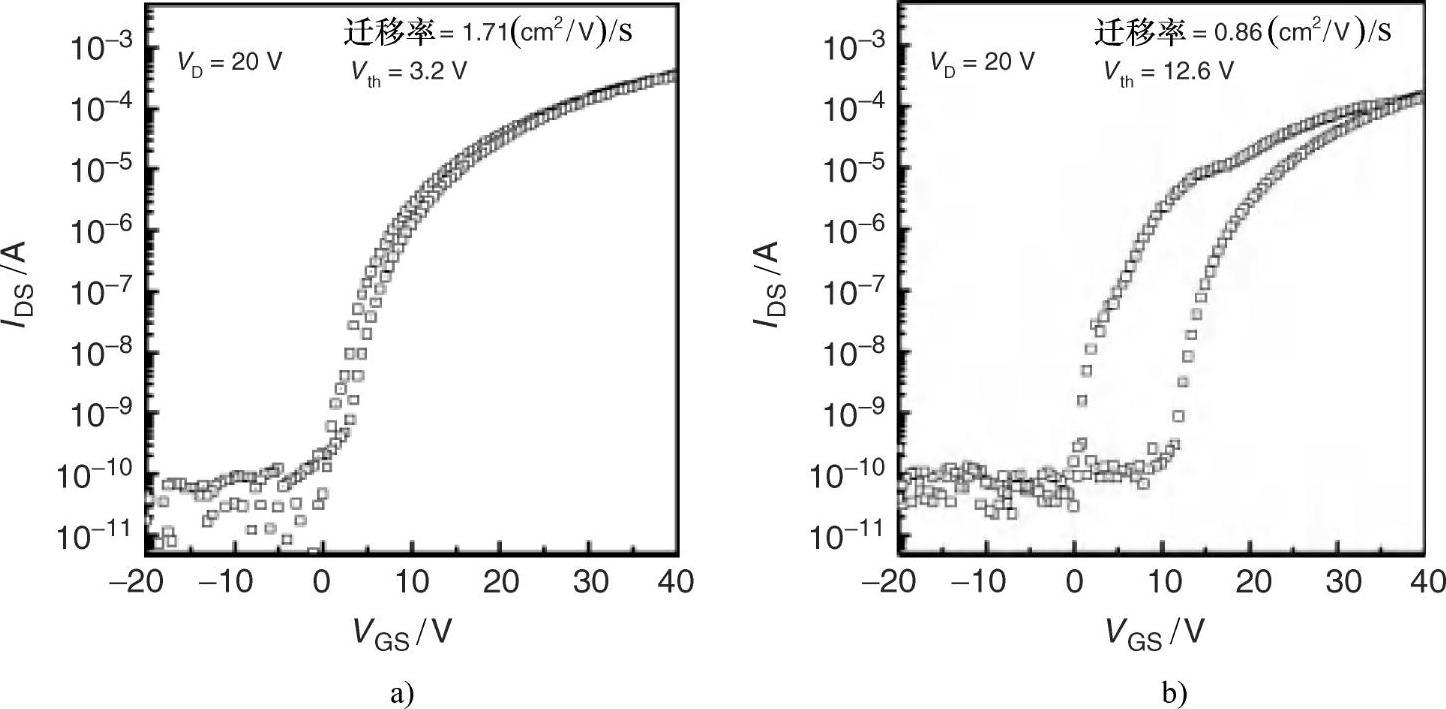

图15.2 两种不同的旋涂晶体管流体的传输参数(SiO2/n++硅基板被用作电介质和常见的栅极。在200℃下,对ZnO层进行退火30min。铝的源/漏极采用蒸发器沉积)

a)氨系水溶液的ZnO前驱体 b)添加了异丙醇(IPA)的氧化锌水性前驱体

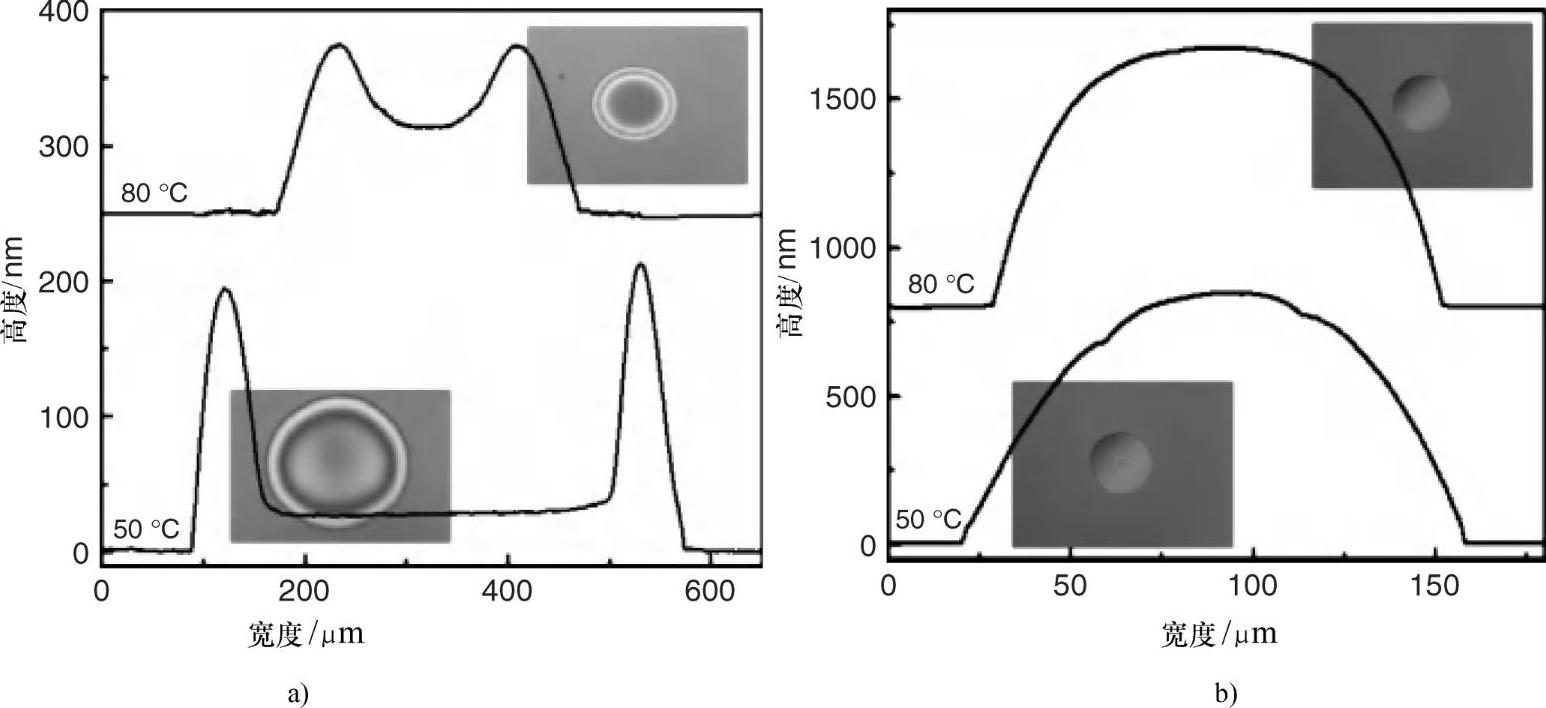

在单液滴的ZTO溶胶凝胶溶液喷墨打印之前,使用IPA清洗SiO2(栅极电介质)/n++Si基板,然后预热到50℃或80℃,如图15.3所示,在50℃时,点状的沉积物导致厚度的沉积呈波动状态,形成一个所谓的“咖啡环”图案。这些点的直径为490μm,峰-谷高度约为70nm。基板温度的增加导致形成的点状图案较小,尺寸均匀性更好。在80℃下,点直径约为300μm,峰-谷高度约为60nm。因为2-甲氧基乙醇的溶剂具有低表面张力(31.8mN/m),因此,采用溶胶凝胶墨水润湿的IPA对SiO2/n++硅表面进行清洗较好。液滴扩展出去,撞击在基板上,随后被钉扎在接触线上。如果溶剂在产生这种作用之前加热基板,使其快速蒸发,这种咖啡环效应就可以被抑制。如图15.3a所示,增加基板的预印本温度从50℃到80℃在一定程度上降低了偏析现象,但并不会完全消除。进一步增加基板温度是不希望因为过早蒸发而导致喷嘴的不稳定。

不同的表面能产生的沉积图案有着明显的不同。疏水六甲基二硅氮烷(HMDS)中的液滴置于蒸发处理过的SiO2/n++Si基板上,形成了圆顶形的沉积物(50℃下处理,高度约为850nm,宽度约为140μm),但没有产生咖啡环效应(见图15.3b)。增加基板预印本温度,可以得到图案较小、高度略高的圆顶形图案。液滴置于氧化的HMDS处理过的二氧化硅(栅极电介质)和铟锡(ITO)(源/漏极)上,其表面保持半球形状,且接触角较大(大约为46°)。较厚的液体层中的接触线处的液体均匀存在,而缓慢的蒸发则发生在整个液体/气体界面上。在这样的情况下,接触线不是固定的,而是像液滴一样收缩,并保持半球形状[35,36]。随着溶剂的慢慢挥发,悬浮于溶剂中的液滴逐渐浓缩,形成无偏析的圆顶形状。

图15.3 喷墨打印的单液滴墨水的二维剖面

a)50℃和80℃下IPA清洗的SiO2/n++硅b)50℃和80℃下,HMDS处理过的SiO2/n++Si基板(https://www.xing528.com)

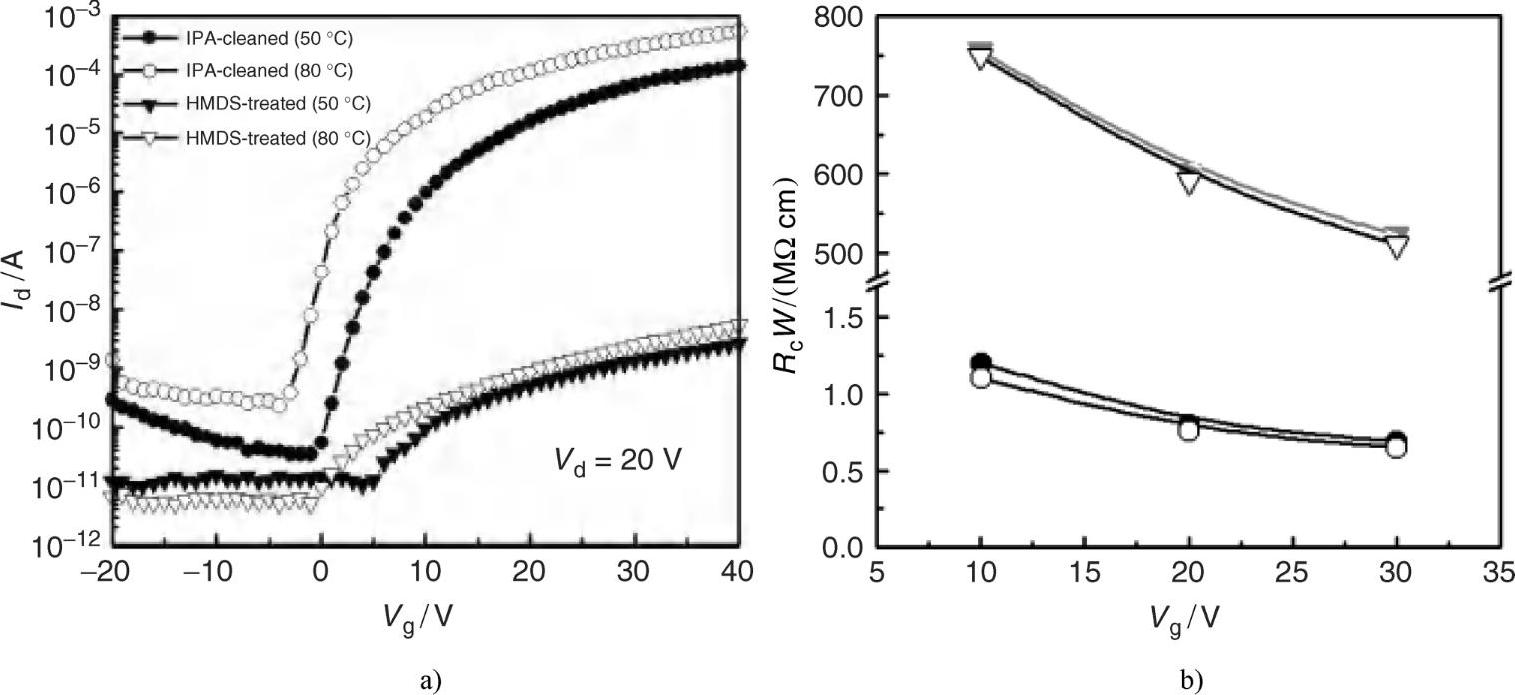

在一个IPA清洗或HMDS清洗的SiO2/n++Si基板上,使用底栅,底接触结构制造了晶体管,并使用ITO源/漏极,通过喷墨打印技术,表面预热到50~80℃,形成了电极预图案。喷墨打印后,干燥层在空气中500℃进行退火以除去有机物质,并使金属盐分解。可以观察到,当基板的润湿性和预热温度不同时,该装置的性能也会有明显的不同,如图15.4a所示。沟道层在ITO源极/漏极之间的形成方式决定了IPA清洗表面上的喷墨打印器件的性能。表面温度的不同引起了打印沟道厚度的不同,这对于晶体管的性能起到了决定作用。预热至50℃喷墨打印,在80℃时,液滴扩展的速度更快一些,形成了较大的打印圆点,在电极之间形成的沟道也更薄(大约25nm)。与此相反,与打印在预热50℃的基板上的设备相比,预热到80℃时,基板上打印的设备的性能更加优异。如图15.4a所示。在80℃下,喷墨打印的TFT的流动性和导通电流分别为0.58(cm2/V)/s和6×10-5A。在50℃的条件下,这两个参数要较低(分别为0.30(cm2/Ⅴ)/s和3×10-5A)。电性能的这种差异是由于在该ZTO活性层厚度的不同引起的(在50℃和80℃时,厚度分别为25nm和50nm)。这表明溶胶凝胶衍生的ZTO有源层具有最佳膜厚度,为40~50nm。截止电流与活性层的厚度成比例增大,但流动性和导通电流达到最大值,这是因为有效信道厚度是固定的。

图15.4 a)不同的表面的条件下构造成一个函数将预热基板温度和 b)信道宽度归一化的接触表面不同的条件下,基板温度下制作的元件的电阻的喷墨打印晶体管的传输特性。由传输线法(TLM),将其绘制为沟道长度的函数的装置所获得的接触电阻(引用自参考文献[25])

喷墨打印设备的性能受表面润湿性的影响非常显著。打印在经HMDS处理的表面的晶体管与打印在IPA清洗的表面的晶体管相比较,尽管沟道层足够厚(大约为850nm),但是前者仍显示出极差的电气性能(见图15.4a)。在50℃的预热温度下,迁移率和导通电流分别为0.003(cm2/V)/s和3×10-9A。在80℃的预热温度下,分别为0.016(cm2/V)/s和5×10-9A。此外,根据接触限的性能,表明在低的源极/漏极特征区域,ITO/ZTO接口为非欧姆接触。与此相反,IPA清洗表面上喷墨打印的两个晶体管的接触电阻却很低。推测导致这种情况存在的原因是打印在HMDS处理过的表面上的器件电极之间的接口出现了问题。在半导体层-电极之间的界面问题是由电荷载体注入引起的,这是由于接触电阻较大引起的障碍,从而导致器件的性能较差。通过传输线法(TLM)分析栅电压的函数,获得了沟道宽度归一化的接触电阻(RCW),如图15.4b所示。对于打印在HMDS处理过的表面的TFT,当栅极电压从10V提高到30V时,接触电阻值从500kΩcm提升到了750kΩcm。这些值比在IPA清洗表面喷墨打印晶体管的值要大(0.6~1kΩcm)。设备的性能表现与接触电阻值之间有良好的相关性(见图15.4a)。

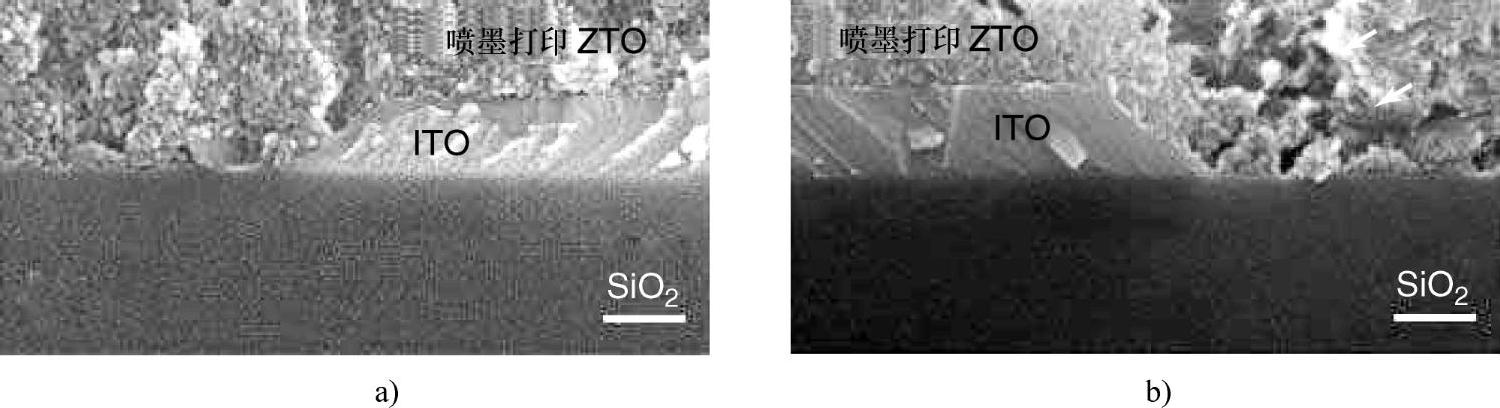

电荷载体注入会受到物理非相干接口或活性层和有源/漏极之间多相电子错配的影响。考虑到HMDS涂覆的ITO电极具有4.3~5.2eV的功率,它很可能会很好地与ZTO半导体(约为4.5eV)相匹配,并且可以形成一个低接触电阻接口。因此,可以知道,非均相高能失配并不是接触电阻大的原因。通过扫描电子显微镜(SEM)对半导体电极界面的横截面进行观察,可以直接观察到界面的物理形态。打印在IPA清除面的ZTO半导体层是ITO电极和SiO2电介质的相干接口(见图15.5)。与此相反,打印在HMDS处理过的表面上的薄膜有许多大的不连贯的孔隙。特别是,在ZTO源层和HMDS处理过的ITO源/漏极之间发现了大孔隙的存在,而不是在接口与二氧化硅绝缘层之间。这种微观结构的证据明确支持大的接触电阻是由物理非相干接口导致的这一概念。在TFT的接触电阻与底接触配置主要由活性层与电极的界面质量确定,而不是由与该电介质之间的界面质量。HMDS处理似乎对打印氧化物系晶体管产生不良的影响。当非润湿半导体墨水被打印在一个大的接触角的表面上时,随着墨水的迅速喷出并干燥,空气可能被困在ITO电极和二氧化硅之间的台阶中,这反过来又导致不连贯接口的形成。在喷墨打印过程中,为了使墨水润湿的两个电极和电介质具有良好的表面,必须仔细地控制表面能。观察结果清楚地表明,表面能和基板温度在电极和沟道层的相干界面的形成过程中发挥重要作用,这反过来又影响装置的性能。

图15.5 SEM图像示出的是喷墨打印ZTO晶体管沟道区的横截面。箭头指示孔。 打印时将基板预热到80℃。比例尺为100nm(引用自参考文献[25])

a)IPA清洗过的基板 b)HMDS处理过的基板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。