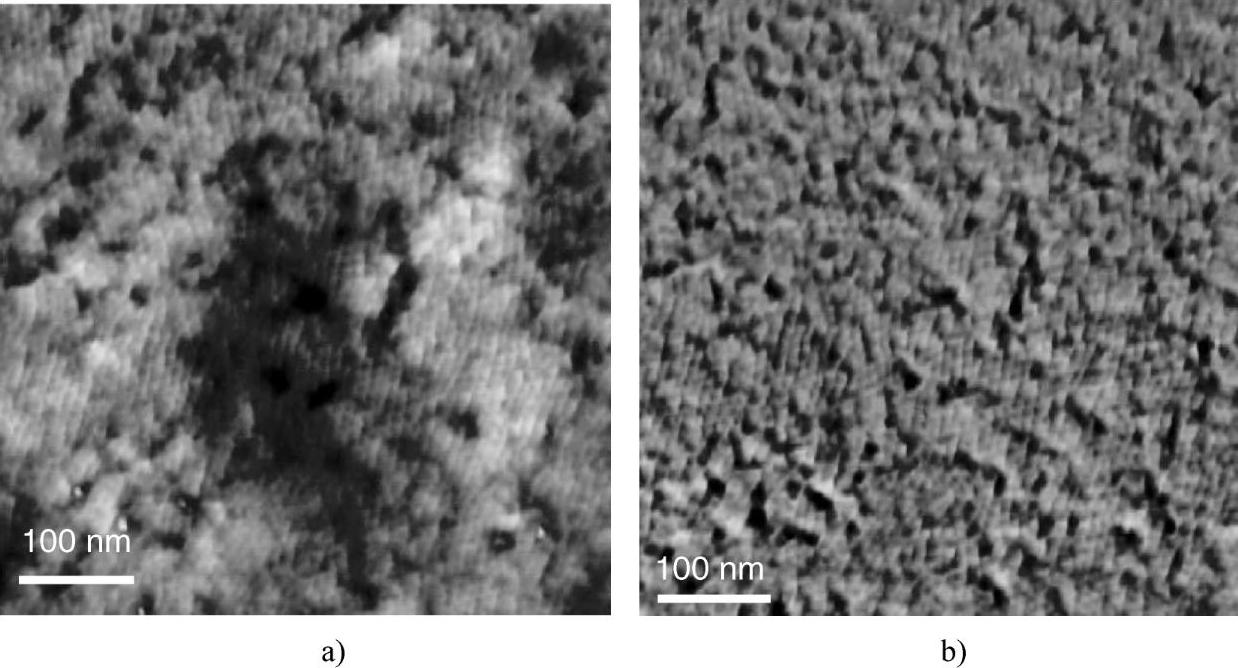

聚-TPD顶部印制QD层的形态是通过原子力显微镜(AFM)进行研究的。如图14.4所示,一个密堆积排列具有短程有序的QD可以清楚地看到。为了在印制膜的形态方面发射更多的光,相位扫描被聚集,如图14.4b所示。格外敏感的方法来检测小的变化的形态,尤其是对相对光滑的样品进行了研究,允许获得一个更高的分辨率相位的成像。由于亚纳米标称高度差,通常很难通过对扫描仪的走势z轴(高度)的分析图获得详细、简单的QD封装。相位图像提供了组合物指向差异的信息,以及附加信息有关的表面上的封装QD。在这种的情况下,在相位图像中出现在高度图像的暗区被清楚地分辨,揭示QD的密堆积结构。

图14.4 AFM a)高度图像和b)相图像表明了在堆积中不存在宽量程规律。峰谷值距离是5.22nm[32]

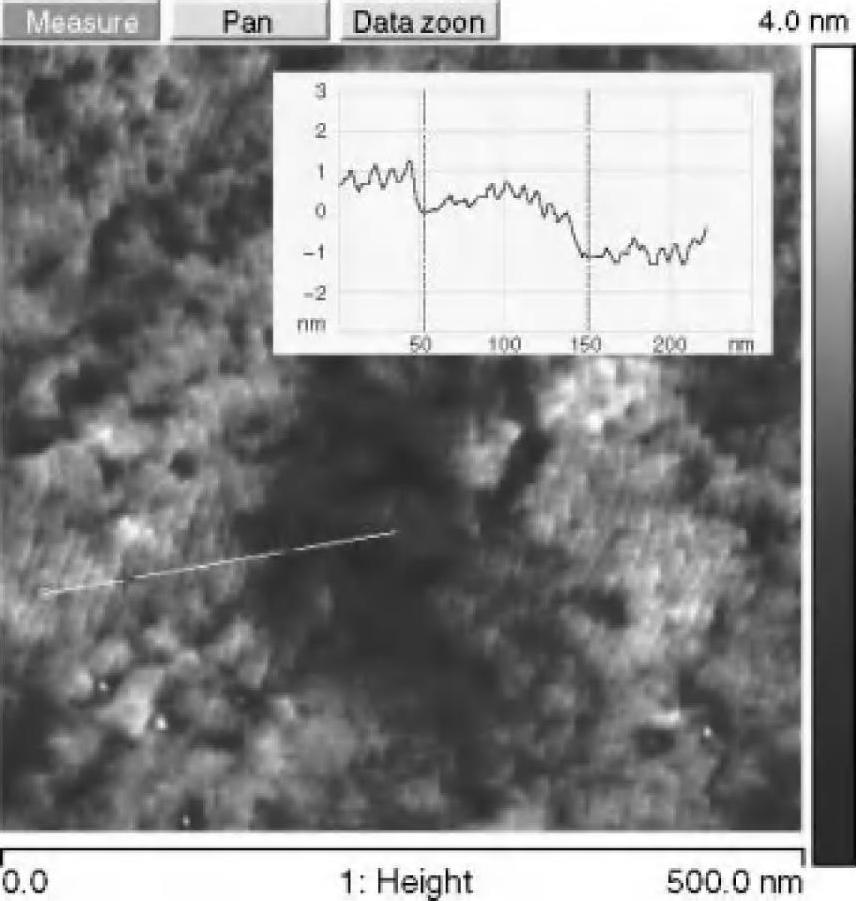

进一步分析AFM高度图像表明一个台面型的存在结构,这清楚地表明是三维的性质印制层作为一个单一的连续单层(见图14.5)。测得的平均粗糙度为0.58nm,5.22nm的峰-谷高度。

图14.5 印制的QD薄膜的台面型结构。插图显示了显著区域高度的变化(白色线)

AFM的扫描表明,结构秩序的拓展对小区域是有限限制性的。在QD中的印制膜中聚合物表面的质量和相对不均匀QD尺寸分布是一部分防止有序晶粒较大增长的原因。这种尺寸的变化,随着层叠在印制膜的性质,使得它难以准确评估QD的直径。为了方便使用AFM精确测量的尺寸QD,单层分布在一个基板表面是必要的。在使用抛光硅晶片作为基板,优化沉积后具有小于0.5mg/mL的浓度的溶液的条件下,能够获得有空隙露出的硅表面QD的单层带。虽然第一空隙可能看起来不诱人,但它们在高度测量中作为参考时起非常关键的作用。使用AFM之前,QD膜等离子体灰化以除去所有的有机配体,从而暴露了QD的外壳表面。由于尖端的球面顶点,将存在扫描线的失真。这将造成在横向尺寸所获得的尺寸信息扫描被不正确地估计,因此必须被忽略。

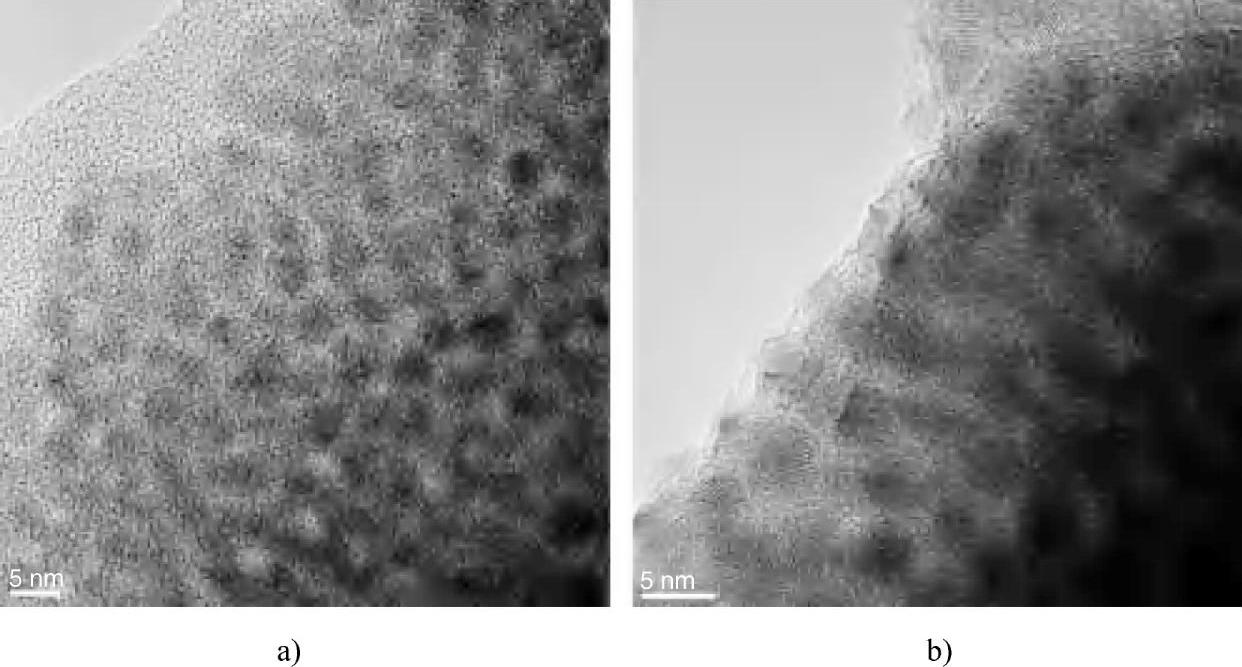

在这种情况下,准确的信息来自于扫描的垂直方向,其不受尖端几何形状的影响。AFM测量的结果如图14.6所示,表明QD的尺寸为5~6nm。这类似于在图14.7所示透射电子显微镜(TEM)中观察到的,它指向一个直径为4~6nm裸QD(无加冠有机配体),该值由该报告的供应商提供。

图14.6 QD尺寸的AFM分析(https://www.xing528.com)

a)旋涂的QD三维图像(500nm扫描尺寸)反映了合计的不均匀QD薄膜表面 b)基于AFM的典型大小为5~6nm c)相位图给出了聚集点的大小更好的视觉,

虚线圆圈指明了聚集地区,白色大圆形区域是指暴露的硅表面

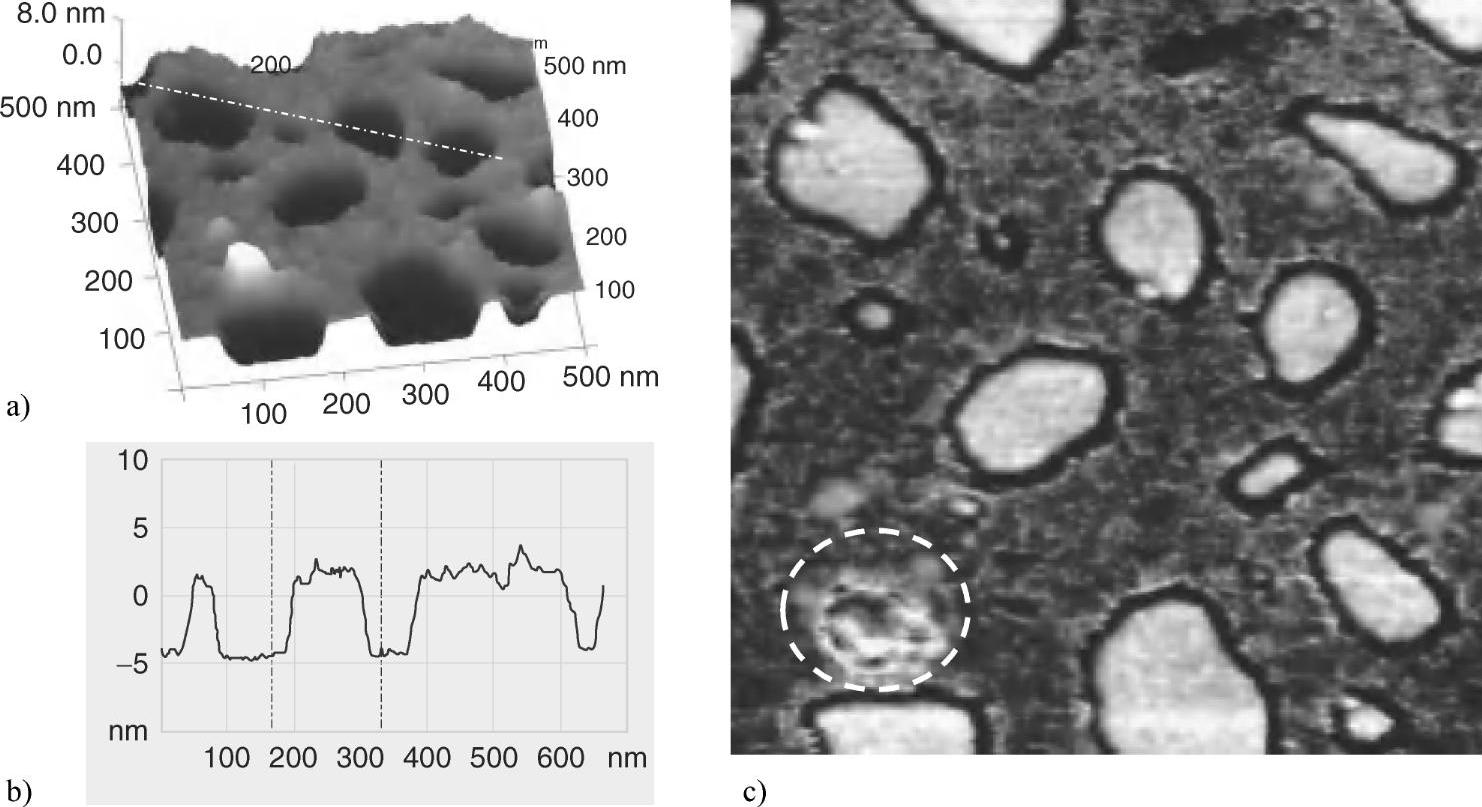

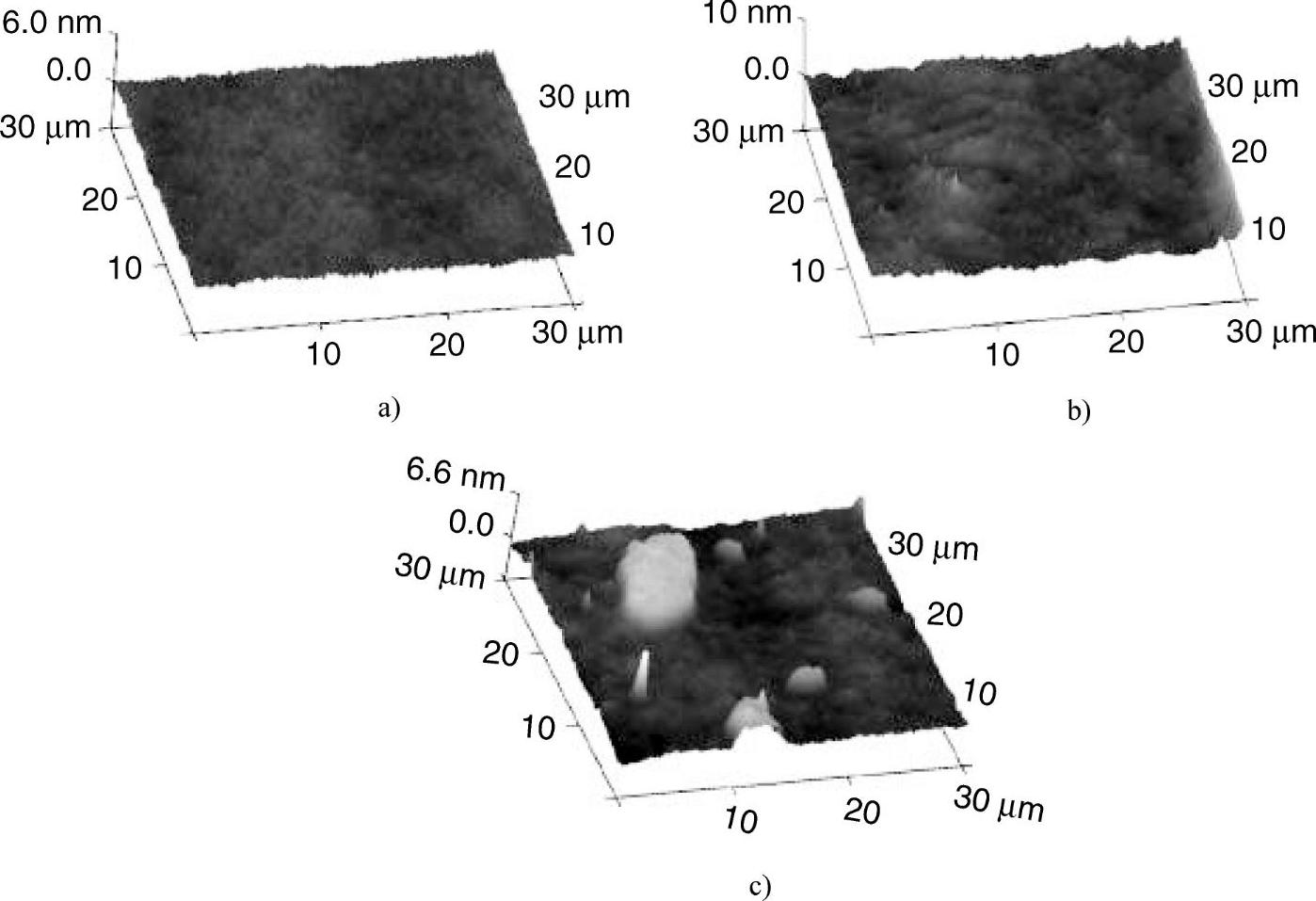

如前面提到的,底层聚合物表面的质量也影响QD层的生长。在这种情况下,研究喷墨与旋涂溶剂的影响。使用旋涂和喷墨打印氯苯沉积在顶部TPD聚合物层。在这两种情况下,在溶剂之前和之后使用AFM对聚合物的表面形态研究沉积。结果表明溶剂对聚-TPD层的表面粗糙度几乎没有显著效果,而在喷墨打印过程中观察到了显著聚合物膜的变化。交联聚-TPD表面的平均粗糙度为0.58nm,这仍然是与溶剂的旋涂大致相同的(0.51nm)。然而,粗糙度似乎在喷墨打印不同尺寸分散岛(scattered islands)出现后加倍(0.97nm)。这些特征的尺寸可以在高度和宽度上分别达到6nm和几微米。这些功能可呈现出强大的屏障,可以防止QD封装成较大的有序晶粒和制约相当短有序区间增长。由于相对更快的动态过程旋涂工艺没有这样的特征,这使得不允许有足够的时间使溶解的聚合物材料扩散和聚集。反之,在喷墨过程中,对于该聚合物的非交联的部分扩散和聚合高残留溶剂量提供足够的时间,形成该干燥后观察到的岛,如图14.8所示。

图14.7 QD的TEM图像表明了大小非均匀分布的点(两图像都来自不同的区域)

a)285000倍的放大率 b)400000倍的放大率

图14.8 在经过几种溶剂处理后聚酯-TPD层的三个AFM高度图像(所有扫描为在一侧30μm)

a)在溶剂处理前的交联聚酯-TPD层,厚度为0.577nm b)旋转涂布的氯苯,厚度为0.514nm c)喷墨打印的试验导致粗糙度为0.972nm

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。