13.2节描述了在TFT LCD的滤色器的制造上,打印技术相对于传统的光刻技术的一些优势。近年来被显示器产业所考虑的各种打印技术接下来将做简单地介绍并讨论它们的优缺点。

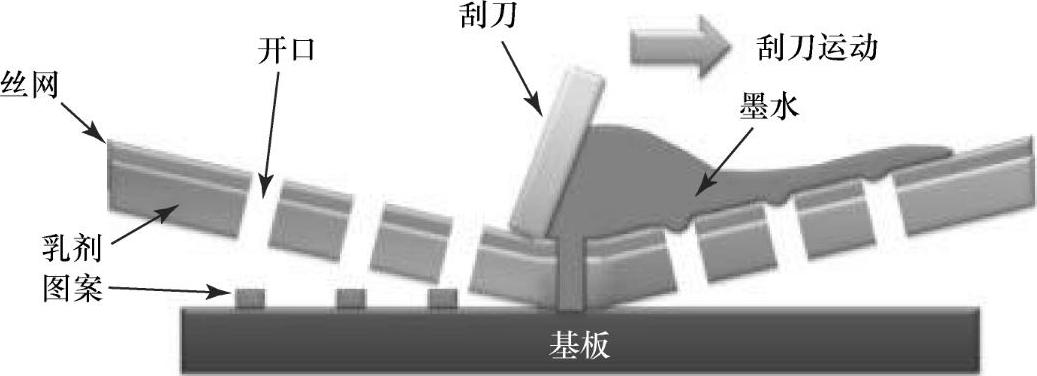

丝网印制是一种古老的印制技术,已经在显示器行业使用了很长时间,尤其是在等离子显示板(PDP)上。由网格和乳液组成的丝网印制印膏分散在屏幕上,然后用刮板通过有图案的开口被转移,如图13.5所示。丝网印制用于制造TFT LCD的滤色器[3]和有机发光设备[4]。然而,由于丝网印制用印膏的流变学特征[5],因此比较适合厚膜结构。为了保持放置在基板上的印膏的形状,丝网印制用印膏一般都要表现出具有确定屈服应力的宾厄姆Bingham塑性行为,就像牙膏一样。这使得丝网印制很难用于薄膜过程。如果颜色亚像素的厚度达到一定程度之上,超出了保护涂层的平坦化能力,取向膜和逆电流器的形成等后续过程将有小的范围,这将导致通过液晶的光发生不均匀的双折射。

图13.5 丝网印制的示意图

此外,由于刮刀接触、运动改变临界尺寸和样品的位置精度,将使格板变形。因此,这可能不适合不仅需要高的分辨率而且需要好的厚度均匀性和定位精度的图案工作。

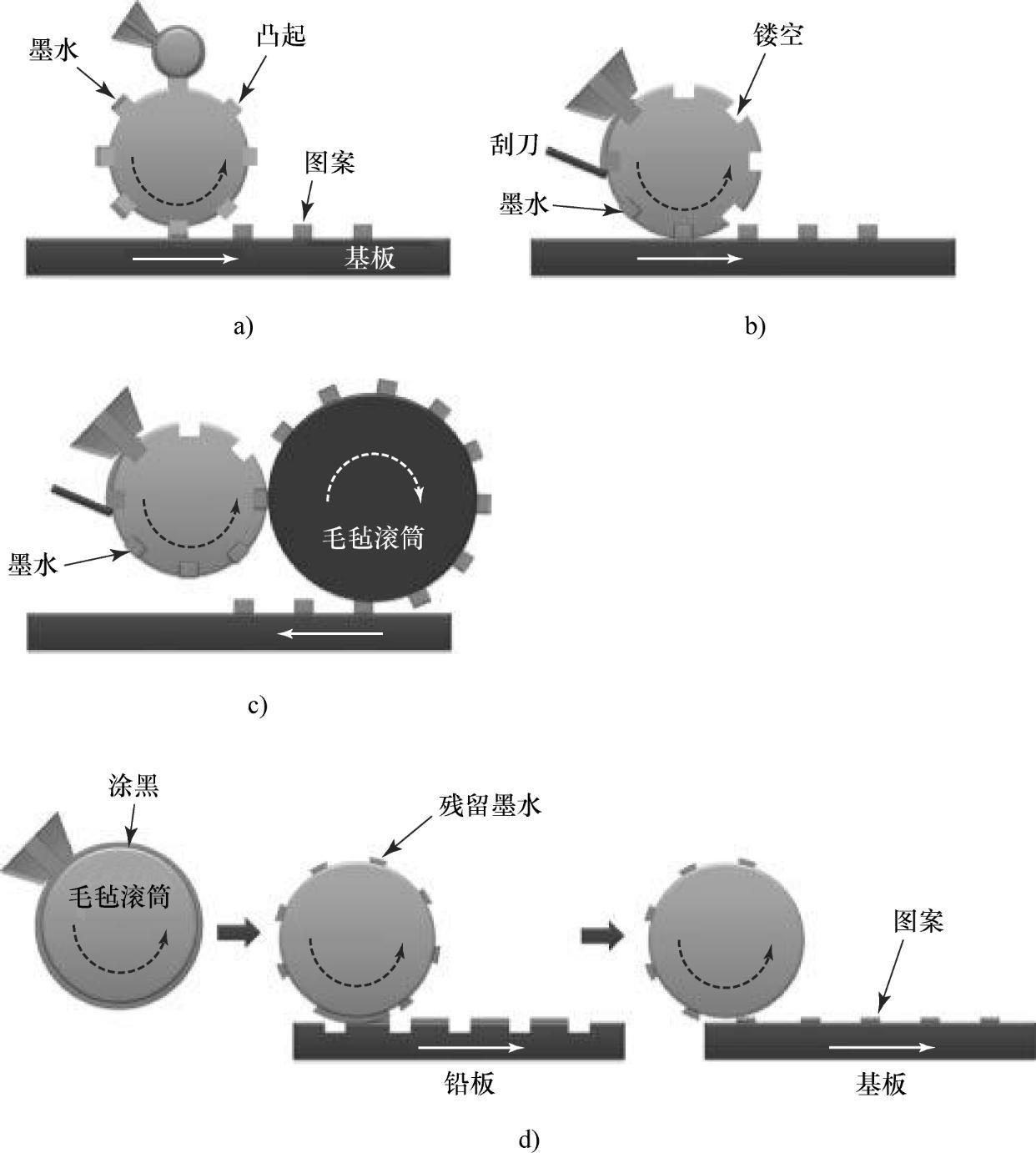

滚印已经用于图形艺术和媒体行业,它利用一个卷成圆筒的浮雕图案版。如果墨水从隆起区的顶部转到基板上,那么被归类为“柔版印制”和“凸版印制”,如图13.6a所示。虽然柔版印制的保形性可能适合高分辨率下的非均匀基板,但是它有一个弹性橡胶凸版,因此软浮雕板变形一般限制了它的打印分辨率[6]。另一方面,如果墨水从雕刻区转到基板上,就被称为“凹版印制”,如图13.6b所示[7,8]。一般而言,浮雕板由硬质材料制成,反基板则必须是软质材料。否则,因为为了良好的墨水转移而要不停地保持彼此接触必须施加压力,因此无论是浮雕板还是反基板将可能被破坏。为了避免对如玻璃等硬质基板造成的不必要的破坏,凹版胶印在凹版滚筒和基板之间加入了毛毡滚筒,如图13.6c所示。然而,墨水从浮雕板的雕刻区转移到毛毡滚筒是不确定的,因此设计了反向胶印,如图13.6d所示[9,10]。反向胶印开始在毛毡滚筒上有墨水地均匀涂层,然后将墨水转移到图案浮雕形成的铅板上。因为毛毡滚筒上不必要的墨水转移到铅板上的凸起区,留下来的墨水形成正面图像,随后转移到基板上。

不像传统的凹版胶印,反向胶印热印制质量与光刻形成的图案相比,可以通过一个15in的TFT LCD控制板展示[11]。尽管反向胶印取得了巨大成功,但毛毡滚筒的使用有几个缺点。当印制开始后,印制线宽趋于增加[12]。墨水溶剂被吸收到毛毡滚筒中,因此毛毡滚筒的物理性能如硬度、表面能发生变化,溶剂吸收能力导致线宽发生变化。为了避免这个问题,毛毡滚筒在印制一定次数之后用新的替换掉,或者必须定期干燥。然而,这些补救措施增加了反向胶印的运行成本。用软质毛毡滚筒则降低了位置精度。反向胶印的关键问题是维持昂贵铅板的清洁。如果有分散纳米颗粒的墨水如颜料被使用,然后铅板上的雕刻区域可能会被这些颗粒污染。在每次印制运行之后,使用的铅板需要被清洗,可能还需要一些备用的铅板和铅板循环清洗的专用设备。不管上面提到的所有问题,相比其他的印制技术,墨水的使用也不占优势。大多数墨水保留在铅板的凸起区,必须被冲走。就滤色器的情况来说,每种染料墨水接近70%将被浪费。对于更精细的图案工作,例如TFT阵列的金属电极,所需线宽为10μm,大约90%昂贵的银纳米颗粒墨水将被浪费。

图13.6 滚印类型示意图

a)柔版印制 b)凹版印制 c)凹版胶印 d)反向胶印

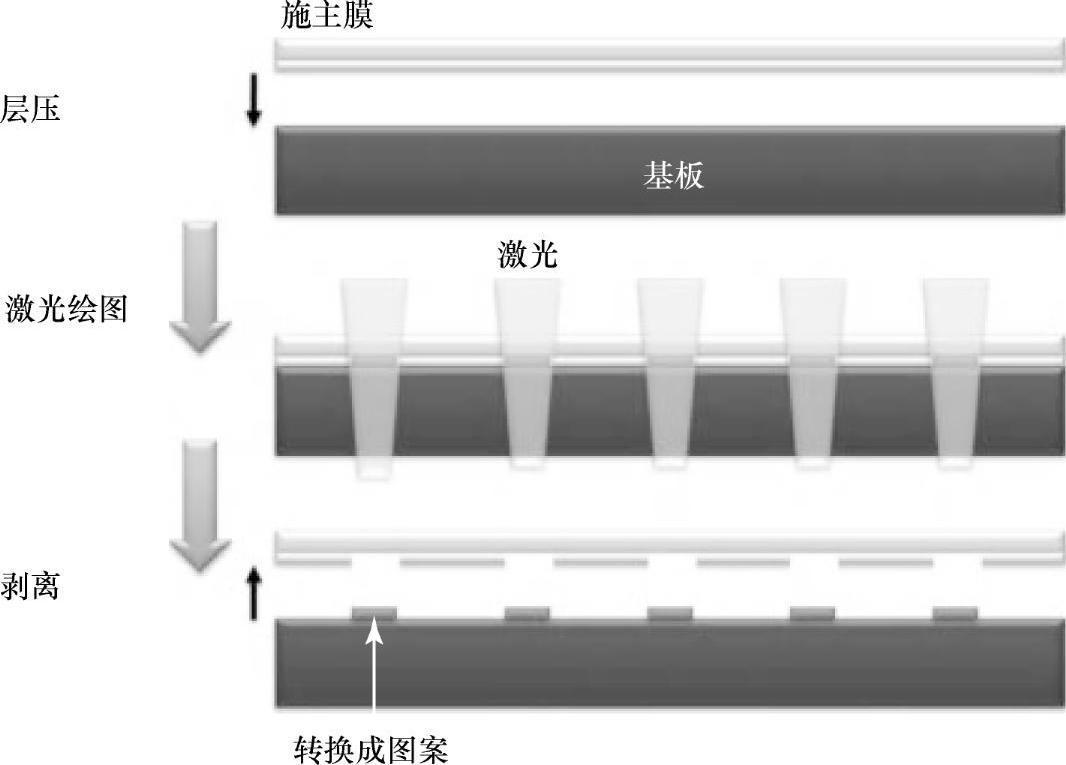

另一种好的图案方法多年来一直被用于激光转换。如图13.7所示,墨水涂在施主膜上,然后叠在基板上,再然后进行激光成像。激光诱导热选择性地将墨水涂在基板上的施主膜上,在激光诱导施主膜被剥离之后图案形成[13,14]。这种激光诱导转换利用了激光的高分辨率,并且成功地显示了制造有机电子器件[15]、活性矩阵有机发光二极管(AMOLED)显示器[16-18]和等离子显示板的荧光体图案[19]的能力,施主膜必须仔细规划平衡施主层和基板之间的凝聚力和粘附力。此外,附着的有机材料必须承受激光诱导热脉冲。本质上,激光转换对激光能量以及施主膜和基板表面能量状态的波动是敏感的。虽然在施主膜循环使用的理想情况下,滤色器制造上材料的使用能达到67%或更多,但是这通常不会导致材料成本的降低。(https://www.xing528.com)

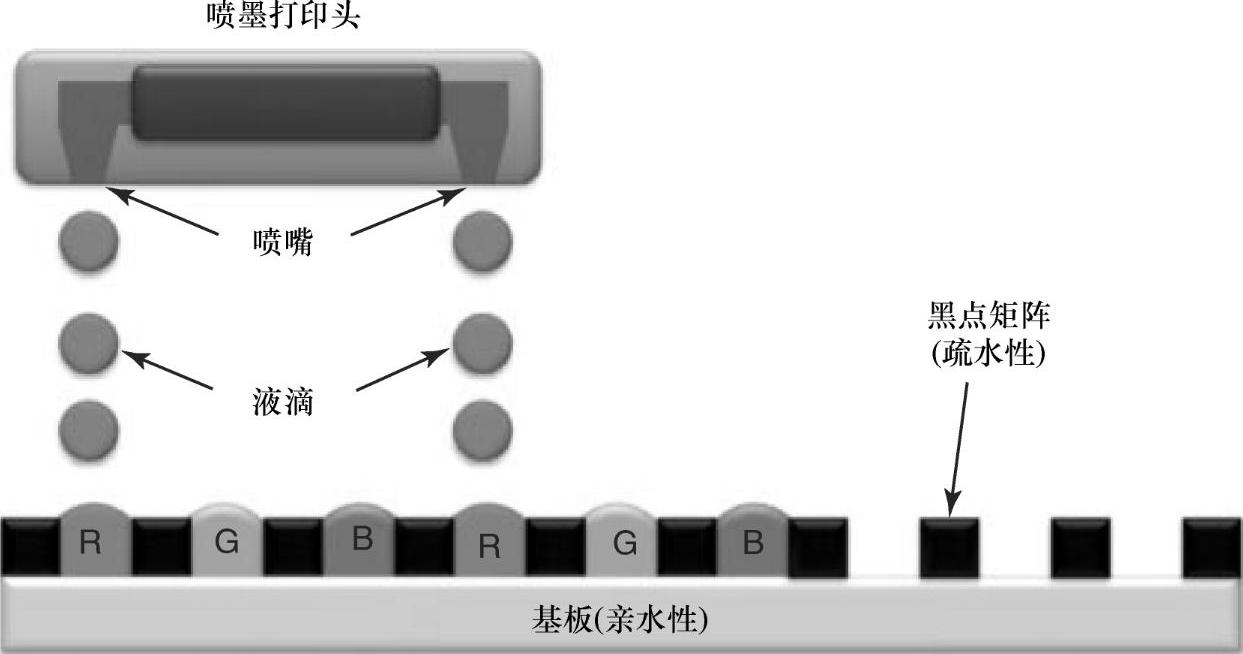

最后的印制技术被认为是我们都很熟悉的喷墨打印。基本上,因为可靠性问题,滤色器在制造上,喷墨打印采用了一个压电按需(DOD)喷墨打印头。

图13.7 激光转换示意图

和热喷墨打印头相比,在溶液选择上压电按需喷墨打印头有更少的限制,尤其是那些低压和高沸点的溶液。由于循环和高温泡沫的生成,分解物堆积在加热器上,免于沉积。虽然实际上一次只能用一种颜色绘图,但理论上喷墨打印能同时绘制三原色的图案,如图13.8所示。这是由于喷墨打印的固有性质,不需要和基板接触就能形成图案。其他印制技术基于和基板直接接触,而且不能同时绘制超过两种颜色的图案。由于喷墨打印不需要和基板接触,也就没有污染。和其他印制技术相比,喷墨打印不需要任何间接工具,例如浮雕板、格板和施主膜。相反,它用虚拟图像数据打印。结果,这是按比例扩大印制面积以及应付滤色器生产线上不时的模型变化的最简单方法。

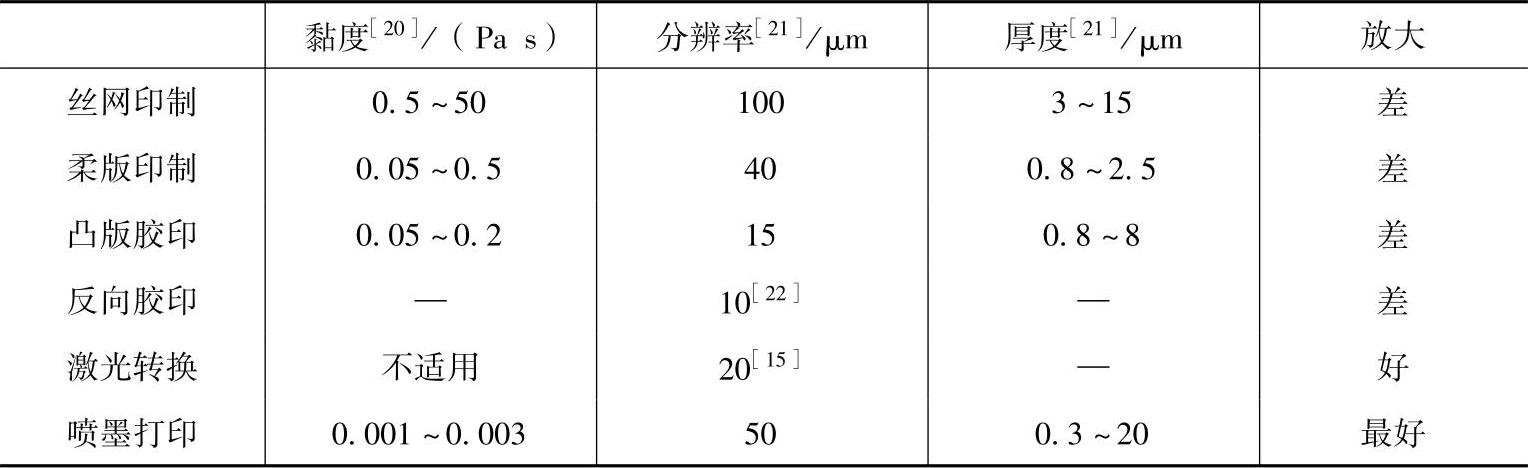

到目前为止,各种印制技术都介绍了,也讨论了它们的利弊,都总结在表13.1里了。在其他印制技术之中,喷墨打印由于处理大面积基板的独特能力和模型改变导致的额外时间少而被认为是最有前景的一个。在13.4节,将通过过程模拟获得压电DOD喷墨打印头和材料的要求,将会更加详细地通过实际观点来介绍。

图13.8 喷墨打印滤色器制造的示意图

表13.1 各种印制技术的比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。