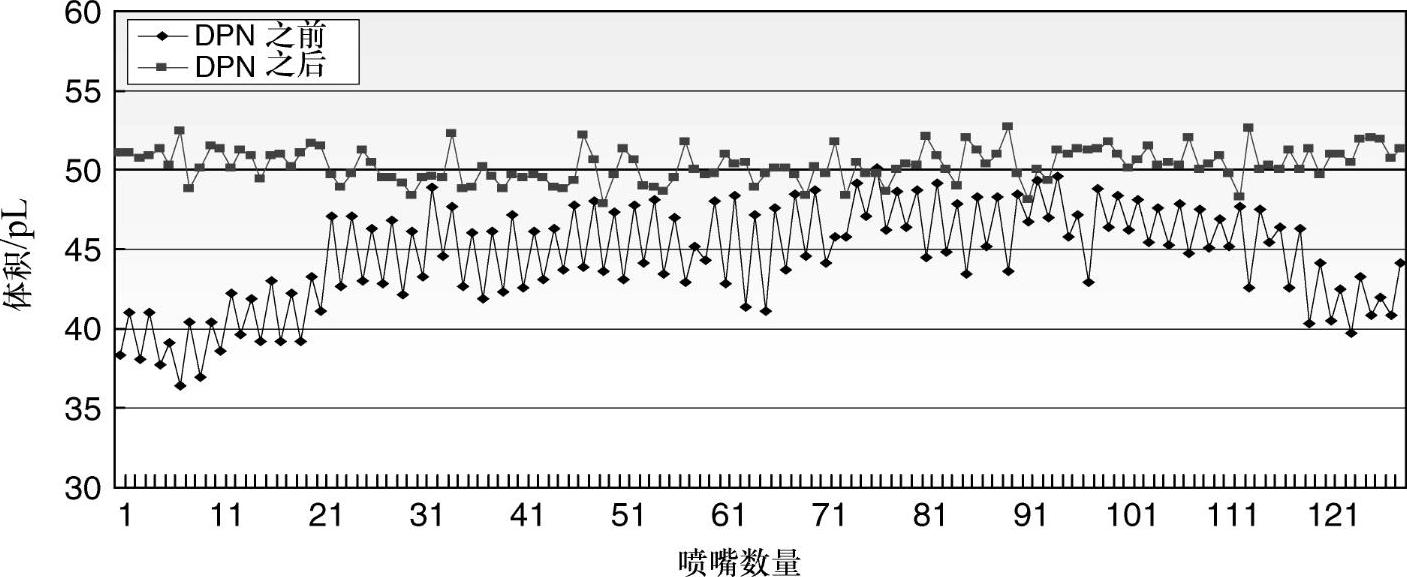

图11.4显示了Fuji Dimatix公司在每一个喷嘴施加80V的初始电压之后,喷嘴喷出的液滴体积到达喷墨打印头的测量结果。液滴体积的测量和均衡过程在飞行过程中要重复进行三次。如图所示,在三次重复的测试与均衡过程之后,从喷头喷出液滴的体积误差从24%减少到12%。

图11.4 在液滴体积测量与均衡过程之前与之后测得的液滴体积

在一开始液滴的体积偏差为24%,这比用Fuji Dimatix公司测量出的喷墨打印头特征偏差大了10%;即使是在液滴体积测量与均衡之后也依然高达12%,这对于喷墨打印头滤色镜制造工艺过程来说还是太大了,所以不能适用。就算是在增加了液滴体积测量与均衡过程的次数之后,偏差的大小也不会比12%更小了。这是由于捕捉图片与处理加工图片过程中发生的不确定性引发的错误,这种液滴观测组件固有的局限性和喷墨打印机本身的特点共同引起的。

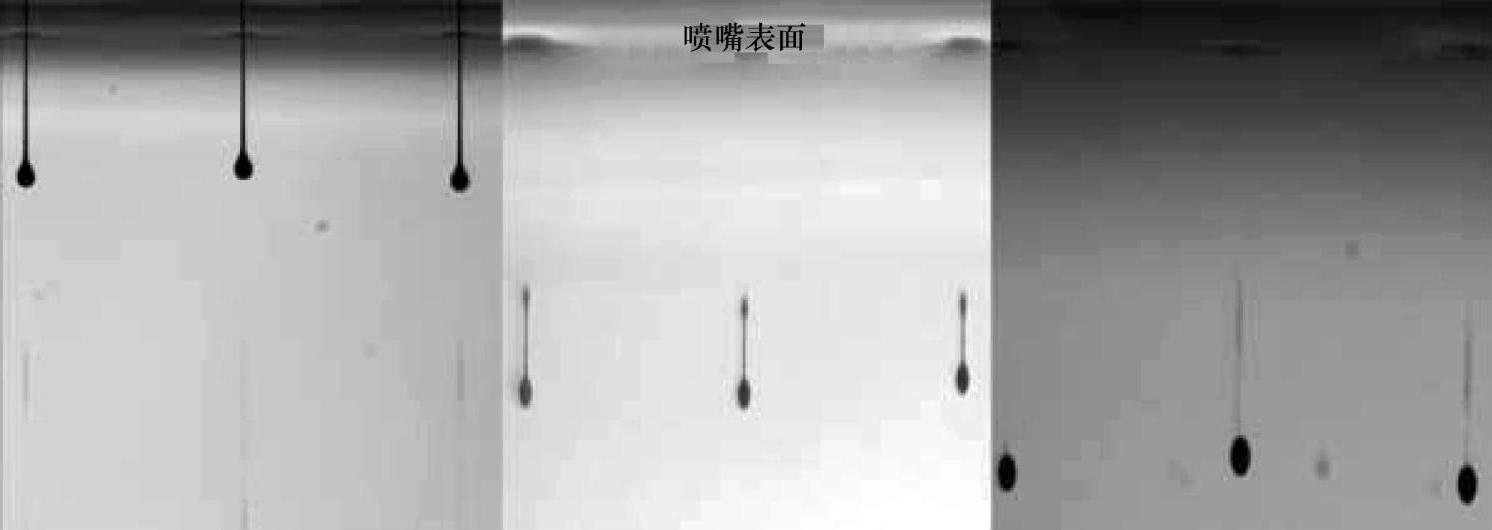

液滴观测组件得到的图像并不是一个瞬时单一的液滴图像,而是一个成百上千图案的叠加组合。因为喷嘴喷射的条件(例如电压、压强的下降与喷嘴喷射过程中湿度随时发生变化),所有图片中液滴并不是精确的在同样的位置形成的,重叠图片的扭曲也是不可避免的。如图11.5所示,依据每个液滴从喷嘴喷出的瞬间与喷嘴表面分离的位置不同,所以液滴踪迹的长度不同。踪迹的长度随液滴与喷嘴表面距离的接近而增加,随着液滴飞离喷嘴的过程最终形成一个球形液滴。在图11.5中,带有长踪迹的液滴形成了清晰的踪迹图案,而随着液滴踪迹变短,图像也变得越加偏移。拍照过程中判断液滴边界时这会导致视觉识别误差。也就是说,液滴踪迹的长度影响着所测液滴的体积。在液滴体积测量与均衡过程中,当电压调整时液滴踪迹的长度也随之改变,这引起了测量的误差。(https://www.xing528.com)

可以通过测量在喷嘴表面附近液滴踪迹还没有形成,且球形液滴已经形成的情况下液滴的体积来降低测量的误差。然而,这可能是没有意义的,因为这样的条件与真实的喷射情况不同。因为打印过程中液滴踪迹与液滴飞行的平直度相关,当液滴踪迹具有确定长度时喷射到精确的位置也能实现。液滴的速度为4~5m/s,这个速度适合用来打印,在这样的液滴速度之下,大多数墨水形成细长的液滴踪迹。

因此,只有在典型的打印条件下,喷射过程中液滴在喷嘴表面附近不形成液滴踪迹,体积均匀才可以实现。

图11.5 顺着从喷嘴喷出的方向形成的液滴

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。