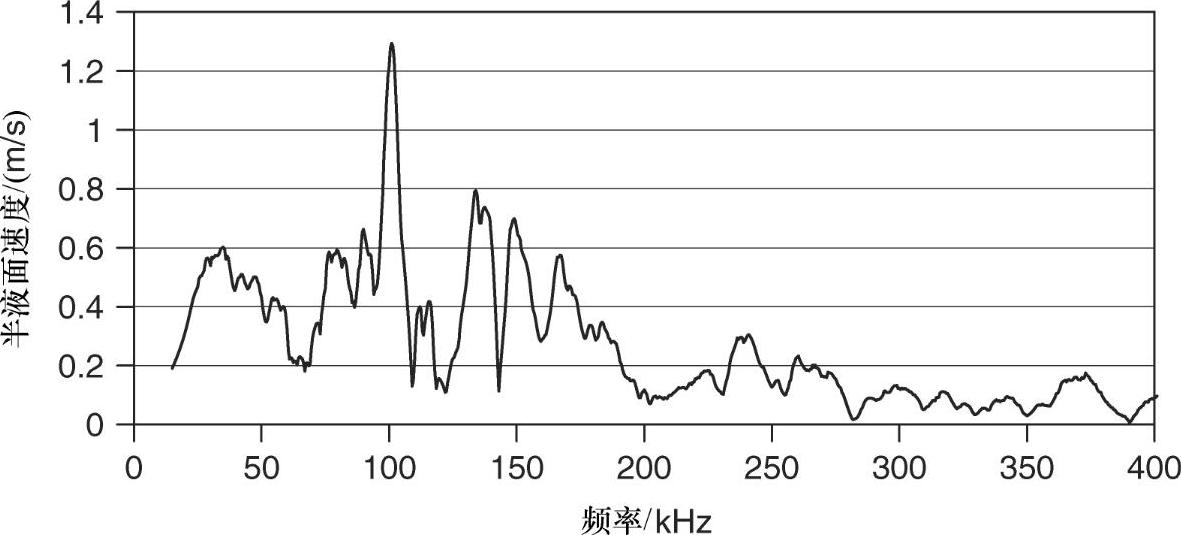

为了在墨水通道中产生压力波,打印头的变形速度必须与通道声学的时间尺度保持一致,这需要一个几十千赫频率的驱动波形。然而,压电元件的快速移动也可以在打印头结构处激发共振,同时驱动多个压电元件时尤其如此。在图5.5中,描绘了在双面通道块的另一侧的所有通道的驱动器上的半液面表面的反应。在另一侧的通道以正弦驱动波被开动,正弦驱动波的振幅为凹凸模式下打印头正常振幅的10%[1]。半液面在这个打印头中间的喷嘴里的移动速度的测定用的是一个激光多普勒设备。

在打印头的一侧激活多个通道影响在通道块的另一侧的喷嘴的弯月面的移动,特别是在频率为35~100kHz和130~170kHz的范围内。这只能由在打印头结构内的共振所引起,然后驱动的影响将被散布在整个打印头。

打印头内的变形无法测量,因此,打印头结构的动态响应由完整的打印头结构的三维模型来模拟。打印头的三维CAD模型可以导入到商业代码,如Ansys为一个有限元基础的模型。因为在结构中存在非常小而薄的部分,一个非常细的网格将被需要,而且网格元件的数量将非常大。这样,该模型的第一个简化是剥离所有的小的部分。这些小零件不会产生任何影响是不太可能的,其次,建网简化是通过将矩形几何形状代替小圆形完成的。

图5.5 半液面的速度是在通道块的另一侧的所有通道的谐波驱动频率的函数。在中间的喷嘴的半液面的速度用激光多普勒方法测定。许多压电元 件的驱动导致在打印头结构中共振,特别是在频率高达200kHz时

是载荷矢量,

是载荷矢量, 、

、 和

和 是结构的质量、阻尼以及刚度矩阵。运动的位移矢量

是结构的质量、阻尼以及刚度矩阵。运动的位移矢量 的方程为

的方程为

然而,用一个完整打印头模型的完整的瞬态分析求解这个方程,需要大量的计算。因此,可以开始模态分析,同时执行模式叠加分析,以获得完整的瞬态行为。

从经验可以知道,在所述打印头结构的阻尼比在墨水通道的阻尼小得多。阻尼在打印头结构的模态分析中会被忽略。对于一个线性系统,自由振动谐波的形式为 ,其中

,其中 是角频率ωi的本征模的形状。运动方程无载荷矢量,它解决了本征模,对每个模型减少了:

是角频率ωi的本征模的形状。运动方程无载荷矢量,它解决了本征模,对每个模型减少了:

在频率范围作为标准下,网格元件的尺寸被最大化。对于大多数应用来说,只有频率低于250kHz模式预计将对通道声学和液滴形成有影响。相关模式对应的最小波长约为1mm,条件是至少需要10个元件,以捕获模式的形状,最大元件尺寸变为100μm。最小的元件在描述最小的细节中是必需的,例如箔片,其厚度为25μm。

在模态分析中,所有电极的电压被设置为零。在模态分析中,打印头结构内的所有共振都可被识别。现在要计算哪个模式最活跃。首先,变形 ,其由电载荷(电场E施加在压电元件并具有压电系数为

,其由电载荷(电场E施加在压电元件并具有压电系数为 和柔度为

和柔度为 )和机械载荷T引起(来自基板和通道块的约束):

)和机械载荷T引起(来自基板和通道块的约束):

被转换成纯机械负载,以进一步减少计算工作量。变形作为机械和压电应变的总和被转换成一个弹性的应力:

(https://www.xing528.com)

(https://www.xing528.com)

只有在压电元件的顶部和底部作用在驱动方向上的应力组成具有明显的影响。弹性应力的这些正常分量乘以表面积,以求得载荷矢量 ,在打印头结构中的位移

,在打印头结构中的位移 可以写成

可以写成

在ξi模态坐标,或打印头的变形的每个固有模式的影响下,在正交条件下:

合并得

所述模态坐标可以用下式在时域中解决:

其中fi定义为

解决完模态坐标ξi和本征模 后,则打印头结构的瞬态响应可以用式(5.11)来解决,模态叠加分析。

后,则打印头结构的瞬态响应可以用式(5.11)来解决,模态叠加分析。

为了模拟在打印头结构内的共振关于墨水通道中的压力波的影响,必须使用墨水域的有限元模型。通常情况下,该通道由压电元件驱动引起横截面的变形,式(5.10)是其边界条件。现在,在模态分析和叠加分析模型中的通道壁的变形被用作边界条件。为了确定哪个模式有助于通道内的压力波,每个模型下的通道壁变形必须作为边界条件。

事实证明,最强的激发模式不一定在通道声学和墨滴形成方面有很大的影响,通道的频率特征对打印头结构的共振和在半液面的移动以及液滴形成影响之间的声学耦合是很重要的,其强烈受到在其上的压力通道变形的长度的影响[1]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。