ANSYS/LS-DYNA中的接触表面可以使用户在模型中诸Component之间定义多种接触类型。必须注意的是显式动态分析中的接触与其他类型的ANSYS分析中的接触类型不同,在其他分析中,接触是由实际接触单元表示。而在显式动态分析中没有接触单元。只需定义接触表面,它们之间的接触类型以及相应的参数。

因为在显式动态分析中会发生复杂的大变形,所以确定模型内component之间的接触是非常困难的。基于此原因,ANSYS/LS-DYNA程序中包含了许多功能可以使接触表面间的接触定义更容易些。在ANSYS/LS-DYNA中采用EDCGEN命令来定义所有接触表面。

使用EDCGEN命令时遵循下列步骤:

●确定哪种接触类型最适合的物理模型。

●定义接触实体。

●定义摩擦系数参数。

●为给定的接触类型给定一些附加输入。

●定义接触的杀死和激活时间。

(1)定义接触类型

为了充分地描述在大变形接触和动态撞击中的复杂几何体之间的相互作用,在ANSYS/LS-DYNA中引入了许多种接触类型。这些接触类型包括节点-表面、表面-表面、单面、单边、侵蚀、固连、固连断开、压延筋和刚性体接触,对于一般的分析而言,建议使用自动单面(ASSC)、自动原则(AG)、节点-表面(NTS)、表面-表面(STS)接触选项。

(2)定义接触实体

除单面接触(ASSC,SS和ESS)、自动通用(AG)和单边接触(SE)外,所有的接触类型都必须在发生接触的地方定义contact表面和target表面,这可用节点components、PARTID或部件集合ID定义。

此外,还可以用有限元模型内当前定义的部件号或部件集合号来定义接触表面。部件集合号可以用EDASMP命令定义。

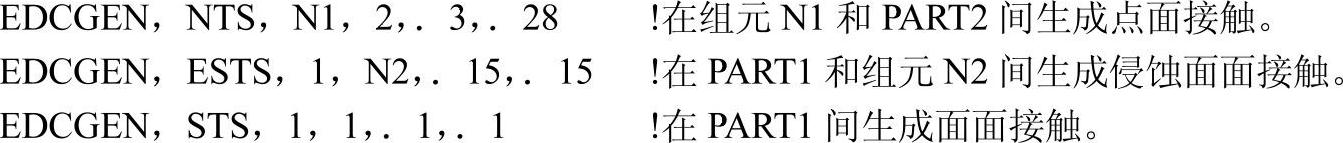

下面的命令行说明了怎样使用EDCGEN命令在模型中定义不同部件或部件集合间的接触;

另外,结合PART/部件集合和组元定义,也可以定义接触和目标表面间的接触,表述如下:

如下例所述,也可以用EDCGEN命令定义部件集合间的接触:

在一些特定的单面接触类型(ASCC,AG,ESS,和SS)中无须定义contact和target表面,在本章后面将提及,单面接触时最常用的接触类型,模型的全部外表面在整个分析中任一点都可能发生接触。程序在单面接触中将忽略任何contact和target表面的定义,并在执行EDCGEN命令时发出一个警告信息,一个典型单面接触命令如下:

注意,在显式分析中定义接触实体时,不允许有初始穿透。因此,定义接触组元时要注意。

(3)定义摩擦系数参数

接触摩擦系数是由静态摩擦系数(FS),动摩擦系数(FD)和指数衰减系数(DC)来确定的。(FS,FD和DC可以用EDCGEN命令输入)假设摩擦系数与接触表面的相对速度

有关:

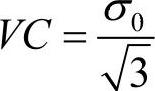

粘性摩擦系数,VC(用EDCGEN命令输入),可以限制最大摩擦力。公式表述如下:

Flim=VC×Acont

这里Acont是接触时节点接触部分的接触面面积,VC值建议使用剪切屈服应力:

这里σ0是接触材料的屈服应力。

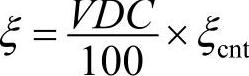

为了避免在接触中产生不真实的振荡,对于薄板成形模拟,可使用垂直于接触表面的接触阻尼,接触阻尼系数计算如下:

阻尼系数

VDC——粘性阻尼系数(EDCGEN命令输入)。

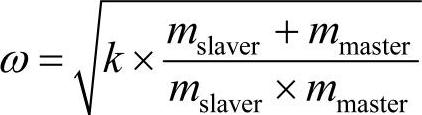

ξcnt=2mω

这里m=min(mslave,mmaster), ,K是界面刚度。

,K是界面刚度。

(4)给定附加输入

对于侵蚀、刚性体、固连断开和压延筋接触,还需输入一些其他数据(EDCGEN的V1-V4选项),这些数据因接触类型不同而各异,将分别简述如下:

采用侵蚀表面接触(ENTS,ESS和ESTS)时,当表面实体单元发生失效时,需要在内部剩余单元重新定义接触。对于侵蚀接触,V1~V3定义如下:边界条件对称选项(V1)决定当单元表面失效时沿一个表面是否仍然保持对称性;内部侵蚀选项(V2)决定当外表面发生失效时沿内表面是否接着发生侵蚀;相邻材料选项(V3)决定当沿着自由表面发生失效时是否包括实体单元面。

刚性体接触(RNTR和ROTR)通常用于多刚体动力学,在刚性体接触中,采用一条用户定义防止贯穿的力-挠度曲线,而不用线性刚度。因此,对于刚性体接触,数据曲线号(V1),用于给定刚性体接触的力计算方法;类型选项(V2)和卸载刚度值(V3)必须输入。

固连断开接触(TSTS和TNTS)用于表面胶合在一起时定义接触表面失效。对于所有固连断开接触类型,需输入拉伸失效应力(V1)和剪切失效应力(V2)定义失效准则。对于节点-表面固连断开接触。法向力指数项(V3)和剪切力指数项(V4)也需输入以定义失效准则。

压延筋接触(DRAWBEAD)用于模拟压延筋的特殊情况,压延筋在深拉作业时有助于约束坯料。在压延筋接触中,必须输入一条载荷曲线号(V1),它给出作为压延筋位移函数的约束力弯曲分量,可以任选一条曲线号(V2),它给出作为压延筋位移函数的法向约束力以及沿压延筋的等距积分点数(V4)。

(5)定义激活或杀死时间

对于每个接触定义,都可以用EDCGEN命令的BTIME域和DTIME域来定义杀死和激活时间。这允许在瞬态分析的任意时刻都激活接触,然后在稍后时间内杀死。

用EDCGEN命令定义接触后,就可以列表、显示或删除接触实体。用EDCLIST命令列出所有当前定义的接触实体。定义的每个接触都给定一个参考号用于显示接触实体。

当前显式动态接触实体。

1表示一般的面面接触:节点接触实体N1,结点目标实体N2。

FS=0.10000FD=0.08000DC=0.00000VC=0.00000VDC=0.0000。

2表示自动单面接触定义:模型的所有外表面。

FS=0.20000FD=0.15000DC=0.00000VC=0.00000VDC=0.0000。

用户可以采用EDPC命令选择和显示接触实体。显示将包括节点和单元,它与定义接触表面的方法有关(也就是说,部件或组元)。采用EDPC命令的MIN,MAX,和INC域来给定最小接触实体号,最大接触实体号和接触实体号增量。因此,对于上述说明执行EDPC,1,2,1,就可以选择显示STS和ASSC接触定义的实体。值得注意的是,对于单面接触定义,模型中所有外部表面都将被选择和显示出来。

注意,EDPC选择了给定接触实体的节点和单元。因此,在显示接触实体后,必须重新选择下步操作所需的所有节点和单元(SOLVE)。采用NSEL,ALL和ESEL,ALL命令(或其他命令的合适形式)。

如果接触定义不正确,可以用EDDC命令删除它。为了删除指定的接触实体,可执行EDDC,DELE,Ctype,Cont,Targ,这里Ctype是接触类型,Cont和Targ表示已定义接触的接触和目标部件或组元。删除当前接触实体,执行EDDC,DELE,ALL命令。

在小型重启动分析中不能删除接触实体(EDSTART,2)。但是,可以用EDDC命令激活(EDDC,DACT,Ctype,Cont,Targ)或杀死接触。当知道在什么阶段发生什么类型接触时,这个特点是非常有用的。要使用此特征,必须在新分析中定义所有的接触实体(EDCGEN),并且必须至少执行一次小型启动,一旦定义了接触类型,就可以在不必要时杀死它,而在需要时重新激活。需要时才考虑接触,这样显著节省了CPU时间。(注意,如果在新分析中用EDDC,DELE删除接触,它的定义将从数据库中去除,那么就不能在后来的分析中激活它。)(https://www.xing528.com)

显式动态全启动分析不支持EDDC命令(EDSTART,3)。也就是说,在前面分析已定义的全启动中不能删除,杀死和激活接触定义。

如表11-2所示,在ANSYS/LS-DYNA程序中主要有3种基本接触类型:单面接触、节点-表面接触、表面-表面接触。

表11-2 接触类型

●单面接触(SS,ASSC,AG,ASS2D,ESS)

单面接触用在一个物体表面的自身接触或它与另一个物体表面接触,在单面接触中,ANSYS/LS-DYNA程序将自动判定模型中哪处表面发生接触。因此,单面接触的定义是最简单的,无需定义contact和target表面,当定义好单面接触时,它允许一个模型的所有外表面都可能接触,这对于预先不知道接触表面的自身接触或大变形问题很有用处。与隐式模型过多定义接触面将大大增加CPU时间不同,在显式模型中定义单面接触只会较少的增加CPU时间,许多碰撞和撞动态碰撞问题都需定义单面接触。由于自动通用接触(AG)很有效,它包括壳边接触(SE)和改进的梁接触,因此,推荐在难以预测接触条件时,对于自身接触和大变形问题优先选择此种接触类型。

●点-面接触(NTS,ANTS,RNTR,TDNS,TNTS,ENTS,DRAWBEAD,FNTS)

点-面接触类型是接触节点将穿透target表面。这种接触类型通常用于一般两个表面间的接触。采用ANSYS隐式程序中同样的规则,需要定义target表面及contact表面。

平面或凹面为target表面,凸面为contact表面;粗网格所在面作为target面,细网格所在面为contact面;在定义压延筋接触时,筋总为contact表面,而板料为target表面。

●面-面接触(STS,OSTS,ASTS,ROTR,TDSS,TSTS,ESTS,SE,FSTS,FOSS,TSES)

当一个物体的表面穿透另一个物体的表面时需使用面-面接触,面-面接触类型是最常用的,并且常用于任意形状且存在较大接触面积的物体接触。这种接触类型对于物体间有大量相对滑移时很有效,例如块在平板上滑动,球在槽内滑动等。

对于以上3种接触类型的每一种又含有多个接触类型选项,在ANSYS/LS-DYNA中,可用以下几个选项:

●通用接触(SS,NTS,STS,OSTS)

虽然通用接触的算法最简单,但它的使用范围仍很广。实际上,ANSYS/LS-DYNA的3种接触选项中有两种是NTS和STS选项。使用通用接触最大的优点在于它们的速度很快并且很可靠。使用该种类型时,只需关心接触表面的取向,接触表面方向是指定义一个面的哪一边是实体和哪一边是“空气”。当使用实体单元时,程序自动为通用接触类型正确定向,而对于壳单元的接触,用户必须自己定义表面方向,在EDCONTACT命令中把ORIE域设为2,它将激活接触表面自动重新定向。特别要注意,只有壳表面没有初始贯穿时才会重新定向。

●自动接触(ASSC,AG,ASS2D,ANTS,ASTS)

与通用接触类型一样,自动接触也是使用最广泛的接触。自动接触和通用接触间的主要差别就是它能通过自动接触算法自动确定壳单元的接触表面方向。在该选项中,将会检查壳单元每个面的接触,因此,通常会限制搜索深度。如果考虑到接触表面的穿透,可以使用无限或者大搜索深度的普通接触。

●侵蚀接触(ESS,ENTS,ESTS)

侵蚀接触用于一个或两个表面的单元在接触时发生材料失效。接触依然可在剩余单元中进行。它用于实体单元穿透或是表面产生失效贯穿问题等。使用此选项,必须在EDCGEN命令中指定对称平面选项(V1)、内外节点侵蚀选项(V2)以及临近材料处理选项(V3)。

●刚性接触(RNTR,ROTR)

刚性体接触和通用接触中的NTS和OSTS相类似,区别在于它采用一条用户自定义的力-挠度曲线而不是线性刚度来防止穿透。这种类型的接触最典型的应用是多个刚体间的相互接触。刚性体接触的最大优点在于它们可以包括能量吸收而无需用变形单元建模。但是,刚性体接触(RNTR,ROTR)不能用于变形体。刚性体和变形体间的接触必须用通用、自动或侵蚀选项来定义。对于刚性体接触选项,必须用EDCGEN命令来指定数据曲线ID(V1)力的计算方法(V2)和卸载选项(V3)。

●固连接触(TDNS,TDSS,TSES)

固连接触选项实际上是把接触节点(表面)和目标表面“粘合”起来,接触和目标表面开始必须共面,于是初始化时,程序会计算contact节点(表面)在target部分内的等参数位置。然后,在载荷或初始速度的作用下,contact节点(表面)须在目标表面内保持它们的等参数位置。固连接触的效果就是target表面可以变形,而contact节点将追随其变形。定义固连接触时,较粗网格的物体需定义为target表面。只有平移自由度(UX,UY,UZ)才会受固连接触的影响。

●断开接触(固连失效)(TNTS,TSTS)

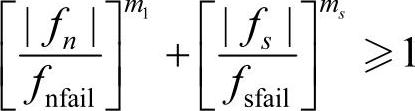

固连断开接触与固连接触的区别在于contact节点(表面)仅在达到失效准则前和target表面固连在一起。利用一个罚刚度使得contact节点(表面)与target表面实现“销联接”;在达到失效准则后,接触节点(表面)可以相对于目标表面滑动或与之分离。固连断开接触的典型应用是焊点和螺栓联接。TNTS和TSTS间的主要区别就是TSTS失效与失效应力有关而TNTS则与失效力有关。使用TSTS时,需用EDCGEN命令来定义法向(V1)和切向(V2)失效应力;对于TNTS,需用EDCGEN命令来定义法向(V1)和切向(V2)失效力以及法向(V3)和切向(V4)力的指数。固连失效准则如下式:

●边接触(SE)

单边接触用于发生在垂直于壳表面法线方向的接触中。该接触选项不需要定义接触或目标表面,常用于表面法向垂直于撞击方向的薄板成形工艺中。

●压延筋接触(DRAWBEAD)

压延筋接触用于金属成形工艺中,它需特别注意坯料的约束。在拉延和冲压模拟时,板料与成形表面脱离的现象是很常见的。压延筋接触要求使用弯曲和摩擦约束力,用来保证板料在整个压延筋厚度尺寸上保持接触。

●成形接触(FNTS,FSTS,FOSS)

成形接触主要用于金属成形工艺。对这些接触类型来说,工具和模具定义为目标面(master),而工作部分定义为接触面(slave)。这个选项不需用网格连接,但工具的网格必须在同一方向。由于该选项基于自动接触类型,因此在金属成形应用中非常有效。

用壳单元对刚性体建模时必须很小心。自动点-面接触(ANTS)、自动单面接触(ASSC)、自动面-面接触(ASTS)和单面接触的定义,都必须考虑确定接触表面和搜索深度接触算法的壳体厚度。因此,刚性体壳单元的厚度要符合实际,厚度太小将导致接触丢失,厚度太大将导致批处理算法速度的降低。对上述接触类型来说,EDCONTACT命令的壳体厚度接触选项SHTK域将忽略不计。

EDCONTACT中SHTK项置为1或2对NTS,STS,OSTS型接触有多种影响。第一就是直接计算接触深度,它由壳单元厚度和实体单元边长决定,而不由用户控制。第二,正如上面所说的一样,接触搜索算法变为批处理算法,网格连续就不必要了。

对于通用接触类型STS,NTS,OSTS,TNTS和TSTS,用户必须保证在模型中未定义虚假接触。对于这些接触类型,ANSYS/LS-DYNA假设接触深度为1×1010(接近无限)。因此,任何时候一个接触节点贯穿到target表面的后面(或vice-versa),就会发生接触并产生一个与接触深度成比例的力。在显式动态分析中,由于几何体之间发生相对移动,定义多余的虚假接触是很常见的。在接触不真实的情况下,接触深度相对来说就很大,相应的接触力也会变大从而导致模型不稳。基于上述原因,ANSYS/LS-DYNA程序允许用户定义一个最大接触深度值,接触穿透超过该值,可认为是虚假的并且对它忽略不计。要控制接触穿透距离,可将EDCONTACT命令中的PENCHK域值为1或2。

在STS,NTS,OSTS,TNTS和TSTS类型的模型中,上面所说的PENCHK域控制所有接触定义的穿透检测。用EDSP命令可以改变同种类型每个单独接触定义的穿透检测。

除STS,NTS,OSTS,TNTS和TSTS外的所有其他类型的接触,其穿透深度由单元厚度自动限制,而不能由用户自动调整。壳单元和实体单元接触深度的表达式为:

壳单元:接触深度=min[壳厚度,0.4×最短边长, ]。

]。

实体单元:接触深度=min[体积/面积, ]。

]。

两个物体间发生接触时必须建立刚度的关系。如果没有接触刚度,物体之间将会互相穿透。通过两个物体间的“弹性弹簧”可以建立这种关系,这里接触力等于接触刚度(k)与穿透量(δ)的乘积。因此,两个物体间的穿透量(δ)或不相容性与刚度k有关。理想情况下,应没有穿透,但这意味着k=∞从而将导致数值不稳。k值与接触物体的相对刚度有关。在ANSYS/LS-DYNA程序中,接触刚度由下述关系确定。

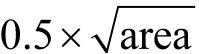

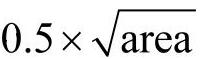

实体单元片:

壳单元片:

其中,Area=接触面积;K=接触单元的体积模量;fs=罚因子(默认为0.1)。

在大多数情况下,ANSYS/LS-DYNA程序自动确定的接触刚度参数能提供良好的结果。也可以通过EDCONTACT命令中的SFSI域输入新的罚因子值来改变所有接触面的接触刚度。由经验可知,SFSI值超过0.1将会引起不稳定。

如果由于材料性质或单元尺寸的差别而在接触和目标表面间引起接触应力的不匹配,可能导致不稳定和不切实际的情况。它可以通过调整EDCONTACT命令中罚刚度选项PENO来克服。例如,把PENO置为1,接触和目标面的刚度都将被考虑,并采用表面间的最小应力值。

如果接触刚度有很大差别,程序将它们进行比例缩放,使它们的数值接近,并覆盖用户输入的比例因子。

连同相对质量,闭合接触单元是一个弹簧-质量系统,其当前稳定性判据会得出显式分析的极限时步。程序会报告一个最小时步信息。如果采用的实际步长大于信息中所列出的,则要用EDCONTACT命令修改不协调表面的罚函数比例,或者用EDCTS命令缩小实际步长。若两个时步间的差别很小,则不必用此方法。

除了用EDCONTACT命令的SFI和PENO选项来控制接触表面间的罚刚度外,个别接触(从)和目标(主)的刚度值也可以用EDCMORE命令调整。EDCMORE命令与EDCONTACT命令的区别在于,EDCONTACT命令适用于模型中所有的接触,而EDCMORE命令只允许定义单个接触表面的附加接触参数。在ANSYS/LS-DYNA程序确定的默认刚度值不够的情况下,可以用EDCMORE命令的Va1和Va2域调整主从罚刚度。

为了定义PLANE162单元的接触,在ANSYS/LS-DYNA程序中存在一个特定的二维接触选项。ASS2D是一个单面接触选项(和ASSC类似)。与三维单元所用接触相类似,可以用EDCGEN命令来定义ASS2D选项:

对于二维接触,只有parts可以用来定义接触和目标组元。使用ASS2D仅可使用FS,FD,DC,BTIME,DTIME域。在二维接触中,EDCGEN命令的所有其他域都将被忽略。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。