主要控制对象为时序逻辑控制的PLC,一般过程控制的要求并不是很高,多用于温度、液位、位置的调节,PID的运用较为简单,一般属于大滞后系统调节,很多情况下都是使用的比例积分控制,略去了微分控制,只追求静态性能。

尽管过程控制的PID指令并没有太多的编程技巧可言,但使用并不简单,关键在于清楚每个指令参数的含义和每个设置界面参数的含义,从输入通道经PID运算处理直至输出通道的数据形式变更,每一个环节都必须清清楚楚。

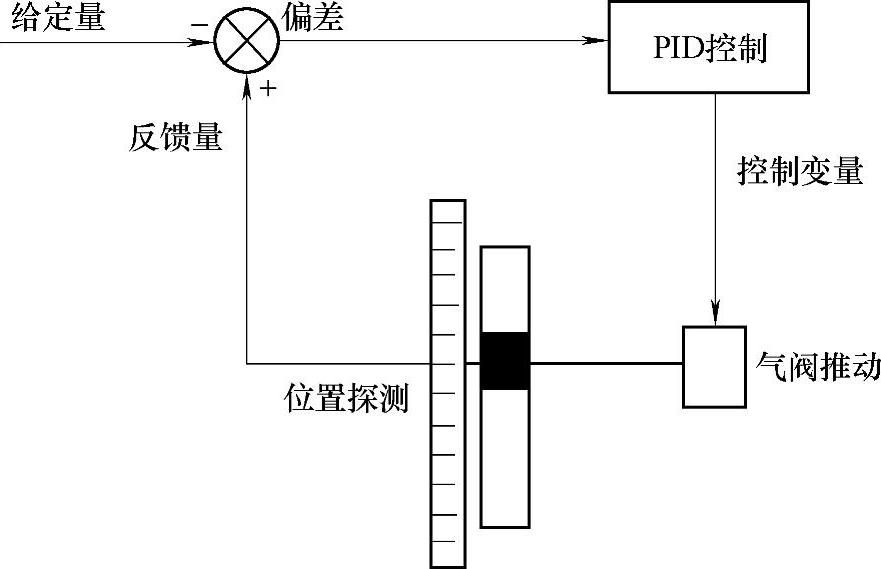

如图12-15所示的气缸位置控制实例,提供给定量跟反馈量进行比较,产生偏差,PID指令按偏差运算,产生的控制变量给定气动阀门开启信号,气动阀门开启,气流推动气缸,气缸位置发生改变,位置探测设施提供了反馈信号。反馈信号再次跟给定量比较,产生的误差变小,PID完成幅度更小的调整,如此反复进行,直到反馈量逼近给定量,误差接近于零,PID停止调节,气缸位置静止于给定量指定的位置,调节完成。

图12-15 气缸位置控制实例

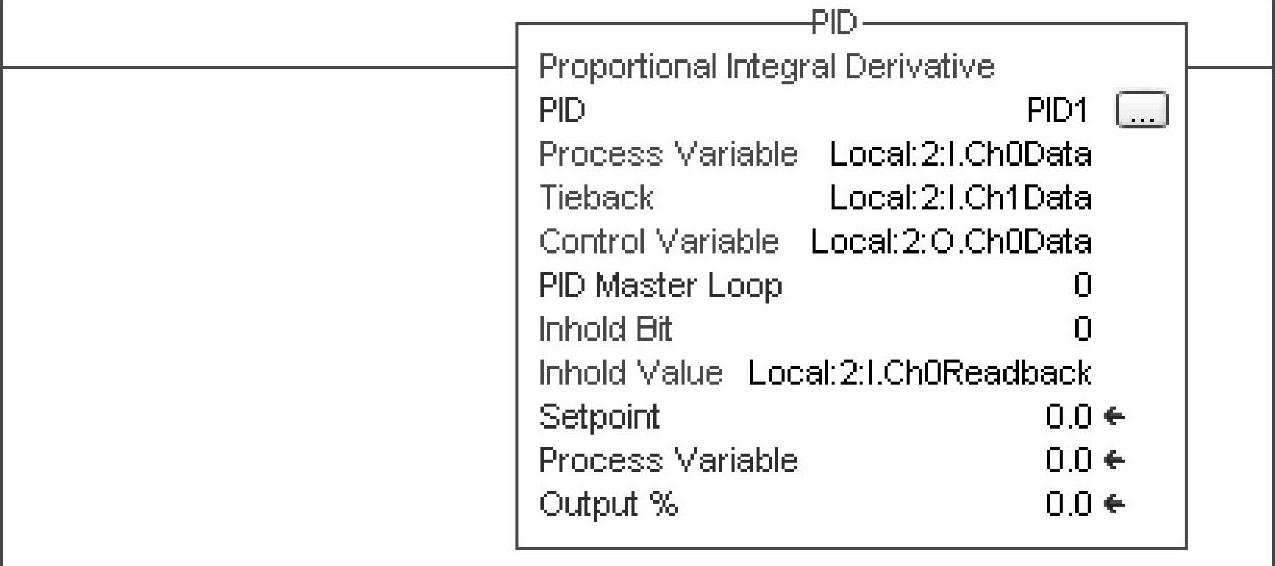

现在,我们针对这个位置调节系统组态PID指令以及测试调节环节。PID指令完成控制环节的运算,它需要给定量和反馈量,运算的结果是控制量,这就是提供给指令的基本参数,详细的控制要求则是通过指令的组态去实现的。如图12-16所示是PID指令的面板参数。

一条PID控制指令对应一个控制环节,当实行多级控制时则使用多条PID指令,主从参数项可选定。本例控制使用一条PID指令,即单环控制。

图12-16 PID指令的面板参数

PID指令参数说明:

●必须给每一条PID指令指定一个PID结构数据标签,用于存放组态信息和运行状态信息,只有建立了PID结构数据标签后,才能点击 进入组态页面和调试页面。此例中建立了名为PID1的结构数据标签。

进入组态页面和调试页面。此例中建立了名为PID1的结构数据标签。

●Process Variable:过程变量,从被控现场设备采集的测量数据作为PID调节环的反馈量,一般为模拟量输入,指定模拟量模块输入通道数据。此例中选定了模拟量输入模块的0通道。

●Tieback:手动控制变量跟随值,来自于手动控制站的手动控制变量一般为模拟量通道输入,是硬件信号,PID指令跟随其值,一旦PID指令从手动转入自动模式时,从该值开始积分,逐步进入自动控制输出值,实现平滑过渡,防止突跳损坏机械设备。目前一般不会使用这种方式,此例中选定了模拟量输入模块的1通道。

●Control Variable:PID按误差运算的结果,当PID在自动模式时,作为PID控制环的控制变量,一般为模拟量输出,通过模拟量输出模块的D/A转换,模拟量信号送至现场控制设备,不断调节被控设备的控制动作。此例中该输出信号将决定气阀的开度,选定了模拟量输出模块的0通道。

●PID Master Loop:多环控制结构中的本条PID指令为从环时,输入主环PID结构数据标签名称,从而连接了主环的控制参数,当本条PID指令为主环或单环时键入0。此例为单环控制,故输入0。

●Inhold Bit:保持位,决定输出初始值是否保持在上次的终值上,一般为模拟量输出模块某个通道的保持状态位,这个选择可实现启动的平滑过渡。由于该位与模拟量模块配合使用,此例中不选用。

●Inhold Value:输出初始值保持在上次的终值上,一般为模拟量输出模块某个通道保持量的返回读入数据,输出控制量将从该值开始积分,直至接近控制输出值,从而实现启动平滑过渡。此例中从控制量输出回路模拟量输出模块通道0读入。

●Setpoint:PID指令给定量SP的显示值。此为只读数据。

●Process Variable:PID指令过程变量PV的显示值。此为只读数据。

●Output%:PID控制变量CV的百分比显示值。此为只读数据。

PID指令的参数键入,指定了与PID指令有关的外部数据的连接,除了我们熟知的与现场关系密切的反馈量和控制量之外,还有跟随手动变量和初始值保持量,是为保证PID指令的运行模式切换和初始启动能够平滑过渡而设置的,可见PID指令对启动动作平滑过渡的重视和自我处理能力。

PID指令参数下部,蓝色箭头所指的是控制环的3个监视数据,给定值、反馈值和控制值直接显示在指令面板,以便方便查看,给定值通常是来自于人机界面,由操作员设定,该数据通过换算后直接进入PID结构数据标签子元素,不在PID指令参数中体现,如本例中PID1.SP作为给定对象直接设定。设定值SP和反馈值PV被要求在同一数据定标范围,这样的比较结果才有意义,控制值CV则以百分比表达,可直接观察控制的程度。

PID指令的组态页面

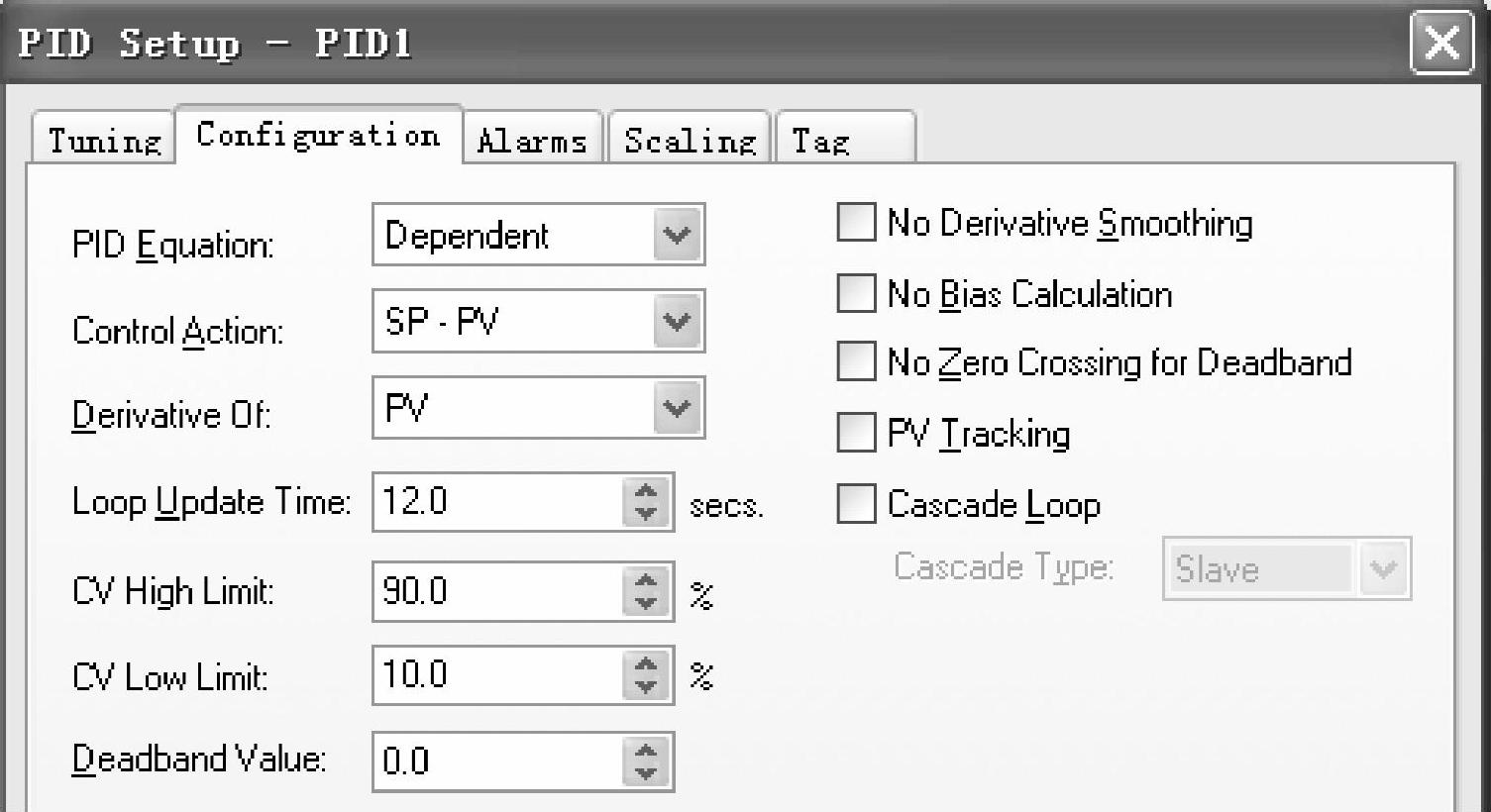

点击PID1的 可进入PID指令组态和调试界面,选择组态页面,如图12-17所示。

可进入PID指令组态和调试界面,选择组态页面,如图12-17所示。

PID组态参数说明:

●PID Equation:PID控制的运算模式对应不同的微分方程的数学模型,可选择独立增益或相关增益两种运算式,由于比例、微分、积分系数在不同运算模式下有不同的物理意义,所以指令运行时不可更改运算模式。

●Control Action:选择控制方向,SP-PV或PV-SP,由此决定了控制环的反馈极性,当系统调试出现正反馈现象,改变选择即改变了反馈极性,得到PID调节的稳定系统所需要的负反馈。

●Derivative Of:微分对象的选择,对PV进行微分,减少SP给定引起的冲击;对偏差微分,获得对SP变化量的快速响应。

图12-17 PID指令组态界面

●Loop Update Time:回路更新时间,不能为零或负数,否则运行时产生控制器次要故障,且指令不执行。这是PID运算的周期时间,它与PID指令的执行时间有一定关系,如果选择精确中断时间的周期任务调用执行PID指令,可令回路更新时间等于周期任务调用时间,且PID指令采用无条件梯级。

●CV High Limit:PID控制变量百分比输出限幅最大值,防止输出正向积分饱和,避免外部执行机构过度正向执行,造成机械损害。

●CV Low Limit:PID控制变量百分比输出限幅最小值,防止输出负向积分饱和,避免外部执行机构过度反向执行,造成机械损害。

●Deadband Value:死区值,如果硬件需要,可设定过零死区的范围值。

●No Derivative Smoothing:选择有无微分平滑作用。

●No Bias Calculation:选择有无偏置量计算。

●No Zero Crossing for Deadband:选择死区过零或不过零。

●PV Tracking:选择是否进行反馈值PV跟踪。

●Cascade Loop:选择回路级联,可选择主回路Master或从回路Slave。

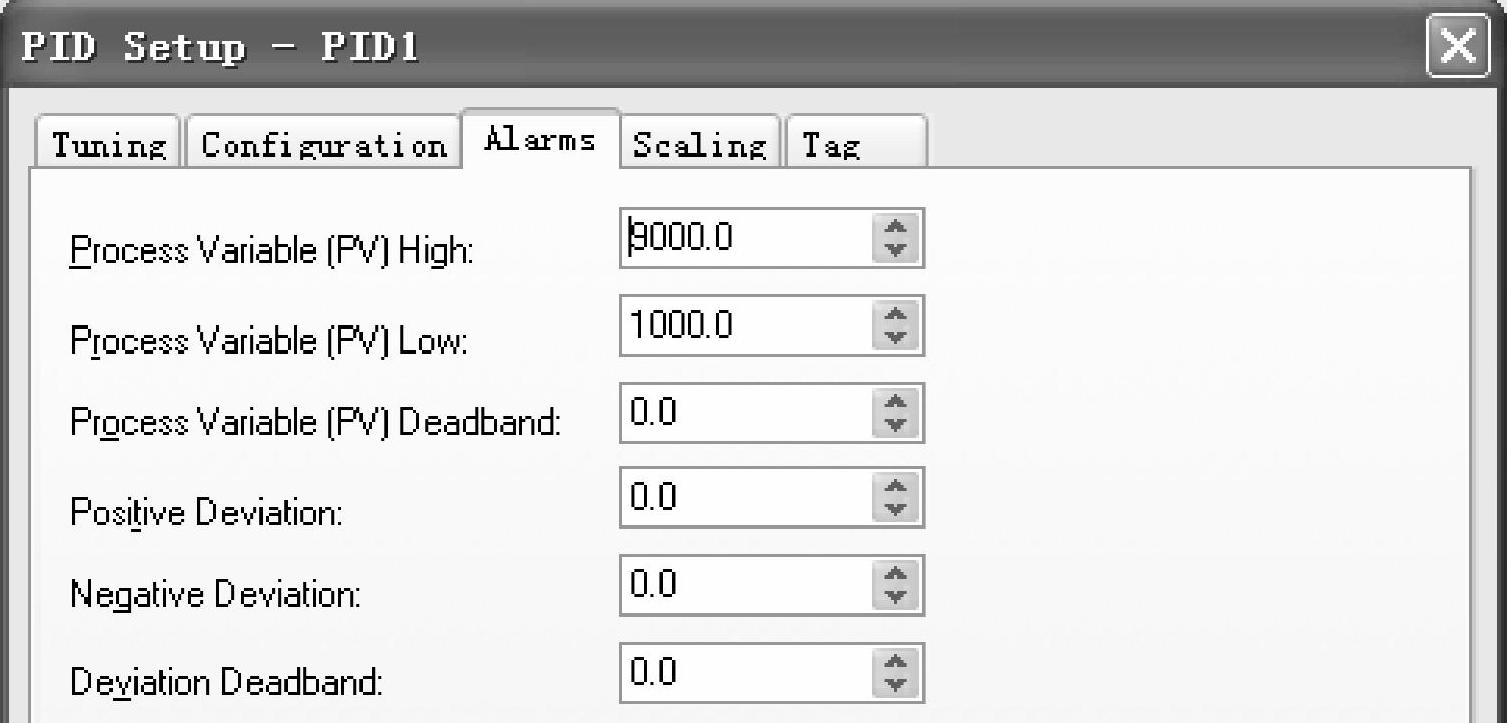

PID指令的报警组态页面

PID指令的报警设定是选择报警界限和报警内容,点击进入报警设置页面,如图12-18所示。

PID报警参数页面说明:

●Process Variable[PV]High:过程变量PV报警上限值。

●Process Variable[PV]Low:过程变量PV报警下限值。

●Process Variable[PV]Deadband:过程变量PV死区报警值。

●Positive Deviation:正偏移报警值。

图12-18 PID指令报警设置页面

●Negative Deviation:负偏移报警值。

●Deviation Deadband:偏移死区报警值。

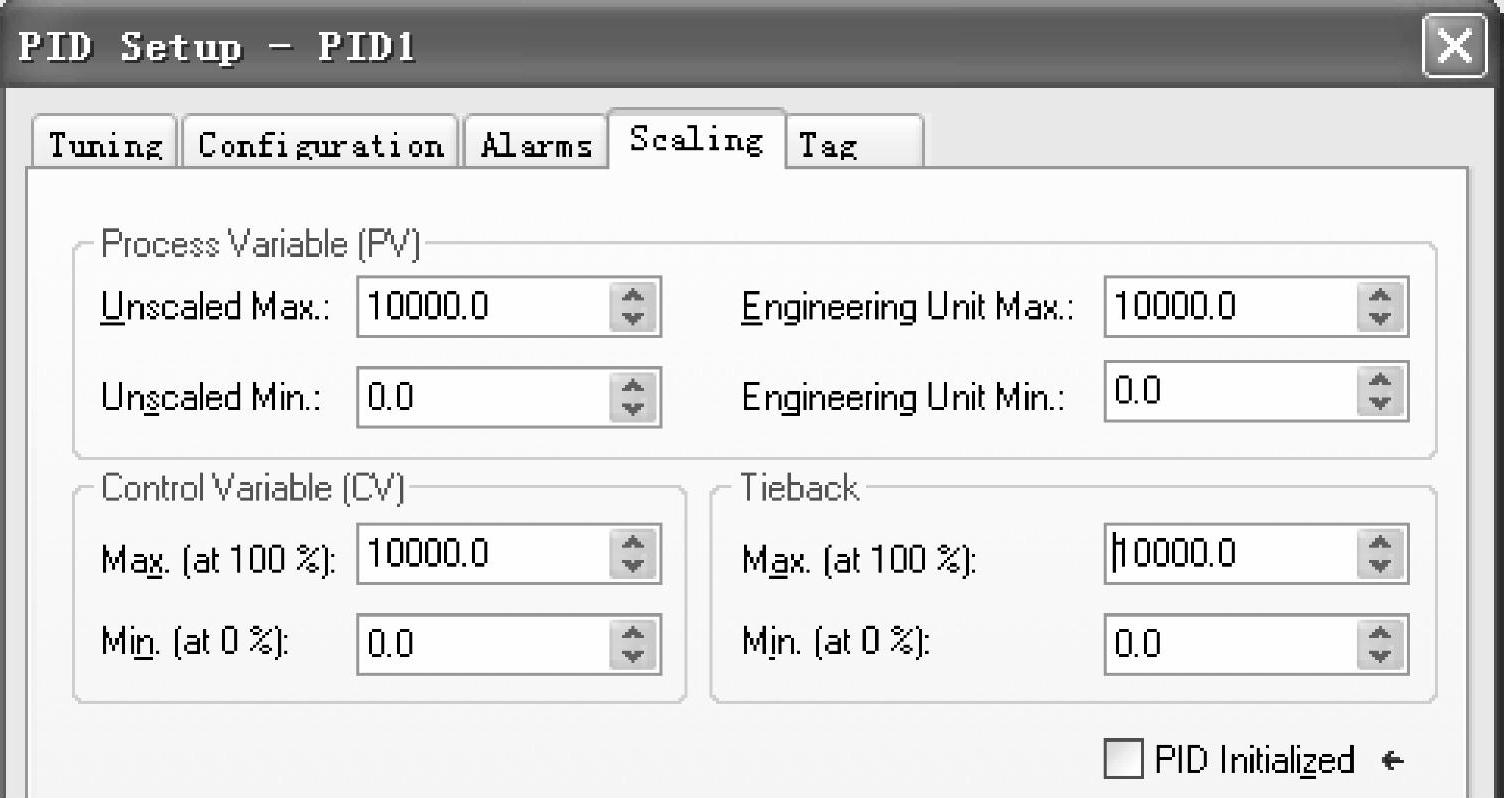

PID指令的定标页面

PID指令的定标至关重要,是决定PID指令能否正常运算的关键。PID指令的比例、微分、积分运算,经过差分化之后,最终落实在大量的累加和累减运算上,只有固定的运算范围才能获得正确的运算结果,传统控制产品PLC5/SLC500都有固定的运算定标范围,Logix控制器则可由用户指定实数范围以内的数据定标范围,这就是此页面的含义。PID指令的运用不当,大多数情况是对定标范围的理解有误,不能正确地进行定标,从而导致PID运算错误。点击进入定标页面,如图12-19所示。(https://www.xing528.com)

图12-19 PID指令定标页面

PID定标参数页面说明:

●Process Variable(PV):关于过程变量反馈值PV的定标范围,这里也隐含了给定量SP的定标范围,因为这两者是直接相减的关系,只有在相同的范围内相减才有意义,否则由此产生的误差值用于PID运算将是不正确的。一般情况下,由操作员设定的SP值是控制对象的物理参数,如温度、位置等,或者是百分比,不会是此处给出的定标值,必定要在例程中进行一定的运算换算成此处的定标值范围,再将结果送至PID结构数据标签的子元素SP值。

-Unscaled Max:一般来自于模拟量模块输入通道的最大定标值,即模拟量模块中的工程定标最大值,此为模拟量数据进入PID指令的未定标最大值。

-Unscaled Min:一般来自于模拟量模块输入通道的最小定标值,即模拟量模块中的工程定标最小值,此为模拟量数据进入PID指令的未定标最小值。

-Engineering Unit Max:反馈值PV在PID中再次定标的工程定标最大值,这也是SP参照此值确定的输入最大值。

-Engineering Unit Min:反馈值PV在PID中再次定标的工程定标最小值,这也是SP参照此值确定的输入最小值。

●Control Variable(CV):关于控制变量CV的定标范围设定,PID指令运算的直接结果应该是在如上的PV定标范围内,但PID指令并不直接给出,而是以百分比的形式给出,让用户转为自己所需要的定标范围,这自然是模拟量输出模块的定标范围,用于D/A转换后送至被控设备。

-Max(at 100%):控制变量最大值,PID计算结果,SO百分比最大值所对应的模拟量模块输出通道的工程定标最大值。

-Min(at 0%):控制变量最小值,PID计算结果,SO百分比最小值所对应的模拟量模块输出通道的工程定标最小值。

●Tieback:手动控制跟踪量定标范围,手动控制跟踪量是当PID指令从手动模式切换到自动模式后积分的起始值,此处的定标换算令PID指令的起始积分值由此换算而来。

-Max(at 100%):最大跟踪值,在PID中以百分比显示最大值所对应的来自模拟量模块输入通道的最大定标值。

-Min(at 0%):最小跟踪值,在PID中以百分比显示最小值所对应的来自模拟量模块输入通道的最小定标值。

●PID Initialized:PID指令初始化选项,此项不选择时,如果在控制器运行时修改如上定标值,可使得重新初始化内部再定标,从而使用新的比例值。

PID指令把运算定标范围的权利交给了用户,使得用户在使用这个定标范围时具有任意性,这给PID运算的精度带来了一定影响。最早的PID运算范围是传统产品PLC5处理器的0~4095,这跟当时的模拟量A/D转换器的精度有关,其对应的模拟量模块是12位的转换精度,PID运算充分运用了这个精度,后来的SLC500处理器的A/D转换精度更高,所以它的PID指令定标范围在0~16383,也是充分地利用了模拟量的转换精度。在Logix控制器中,一定要尽可能地使用跟A/D和D/A转换有关的精度,不要急于还原被控对象的物理参数,因为被控对象的物理参数的定标范围都是有限的,远远小过其转换后的数据范围。PID的运算定标范围,旨在追求运算的精度。

通常从模拟量模块采集的数据,不外乎两种用途,一是用于显示,二是用于运算,前者可以直接转换为要显示的物理参量,后者则要考虑运算精度,尽可能地使用对应模拟量的转换精度。PID指令是模拟量常见的运算,切莫辜负了A/D或D/A的转换精度。

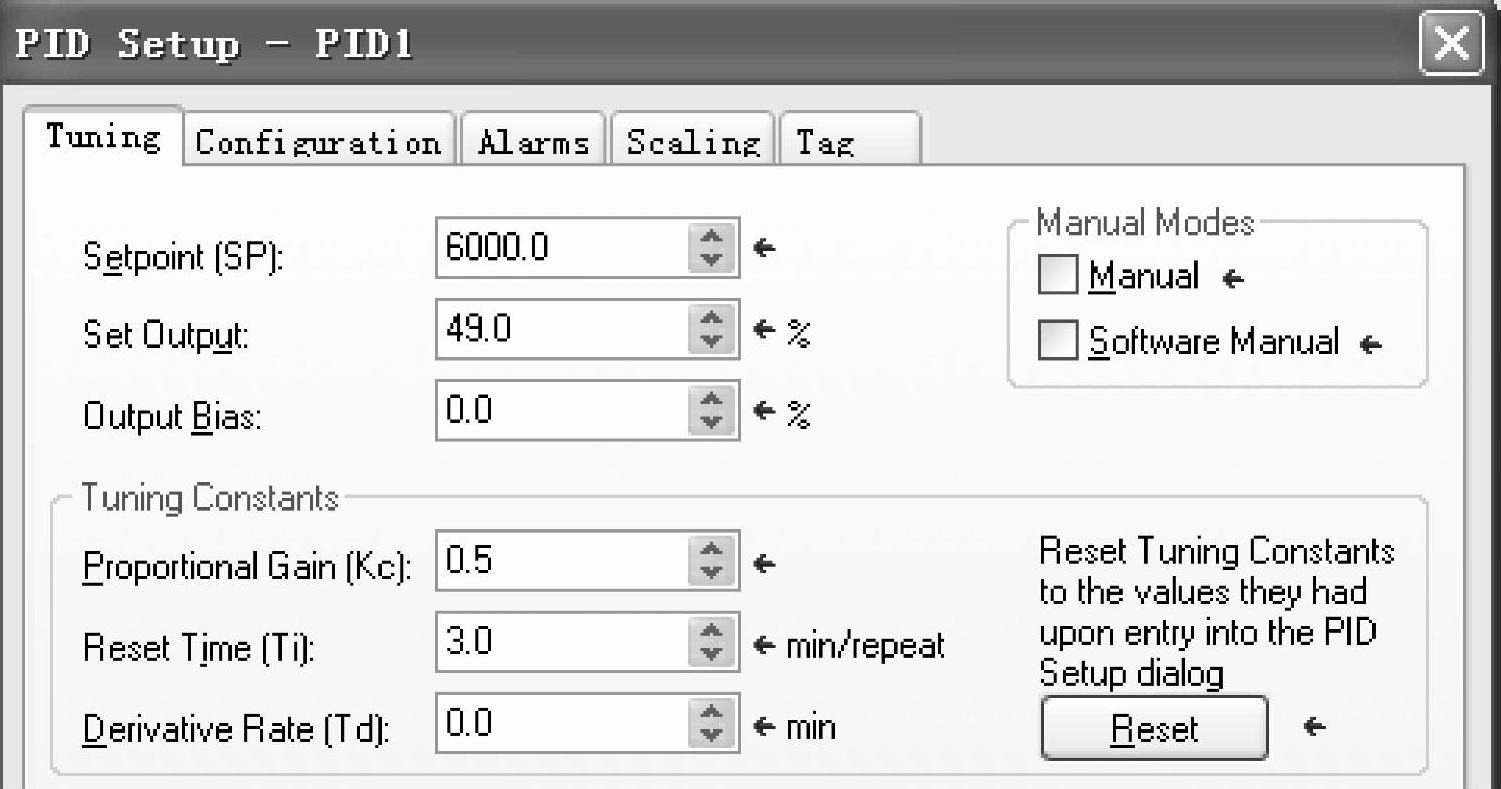

PID参数调试界面

PID参数的调节是PID性能的调节,点击进入参数调试界面,如图12-20所示。

图12-20 PID指令参数调试界面

调试页面参数说明:

●Setpoint[SP]:给定值的设定,数值的数据范围必须与PV在PID定标页面中的再次定标的工程定标范围相同,令其与PV值在相同的数据范围进行比较,此值通常在人机界面由操作员以百分比或物理参量的形式操作,要留意编写梯级逻辑给予转换,访问地址是PID1.SP。

●Set Output:软件手动控制时,在此输入百分比值,此值通常在人机界面由操作员操作,如果不是百分比值直接操作,则要通过梯级逻辑进行转换后进入该值,PID在自动模式时,则显示输出值。

●Output Bias:输出偏置量百分比值。该值迭加在偏差计算结果上,构成共同的输出PID1.SO,形成前馈控制。

●Manual Modes:手动控制方式,分为硬件手动控制方式和软件手动控制方式,当两种方式同时被选择时,硬件手动控制方式优先于软件手动控制方式。此为PID结构数据标签的子元素,可由例程梯级逻辑改变,或由操作员在人机界面操作改变。

-Manual:硬件手动控制方式,此时PID计算结果无效,手动控制站设置的模拟量输出信号直接作用在被控设备之上,替代模拟量输出模块的CV输出量。

-Software Manual:软件手动控制方式,此时PID计算结果无效,在调试页面的Set Out-put项直接设置输出值百分比(即自动模式时的显示值),也可以通过例程梯级逻辑或人机界面直接设置输出控制量至PID结构数据标签子元素PID1.SO,设置量将通过模拟量模块的输出通道D/A转换后的模拟量信号送至被控设备。

由此可见,硬件手动控制方式的确能覆盖软件手动控制方式。

●Tuning Constants:调试参数,PID的主要调试参数用于调节PID的控制性能,不同的PID控制数学模型、独立增益模式Independent和相关增益模式Dependent的比例系数、微分系数和积分系数的物理意义是不相同的。

-Proportional Gain[Kp]:比例调节参数,独立增益模式对应的是无量纲的比例增益;Proportional Gain[Kc]:比例调节参数,相关增益模式对应的是控制器增益。比例调节参数的增益可调节输出控制变量的幅度,此值如果设置过大,即使没有设定微分调节参数,也有可能令调节对象发生超调现象,令系统发生振荡。

-Integral Gain[Ki]:积分调节参数,独立增益模式对应的是积分增益(1/秒);Reset Time[Ti]:积分调节参数,相关增益模式对应的是复位时间(分钟/每次循环)。积分调节参数可调节控制精度,让控制变量的调节逼近静态工作点所需要的过渡过程时间,不同的运算模式为倒数关系,独立增益模式下,数值越小,过渡过程时间越长;相关增益模式下,数值越大,过渡过程时间越长。当过渡过程时间太长时,可能导致以为没有积分作用的误解。

-Derivative Time[Kd]:微分调节参数,独立增益模式对应的是微分增益(秒);Der ivative Rate[Td]:微分调节参数,相关增益模式对应的是加速时间(分钟)。微分调节参数,在顺序控制系统,是控制速度要求不高的需求,比较少用到微分调节,大多设为0以不要微分作用。

-点击 ,将复位调试参数。以上PID性能参数可用手动调节,亦可使用AutoTuning软件自动调试。注意,大滞后系统不适合使用AutoTuning软件自动调试。

,将复位调试参数。以上PID性能参数可用手动调节,亦可使用AutoTuning软件自动调试。注意,大滞后系统不适合使用AutoTuning软件自动调试。

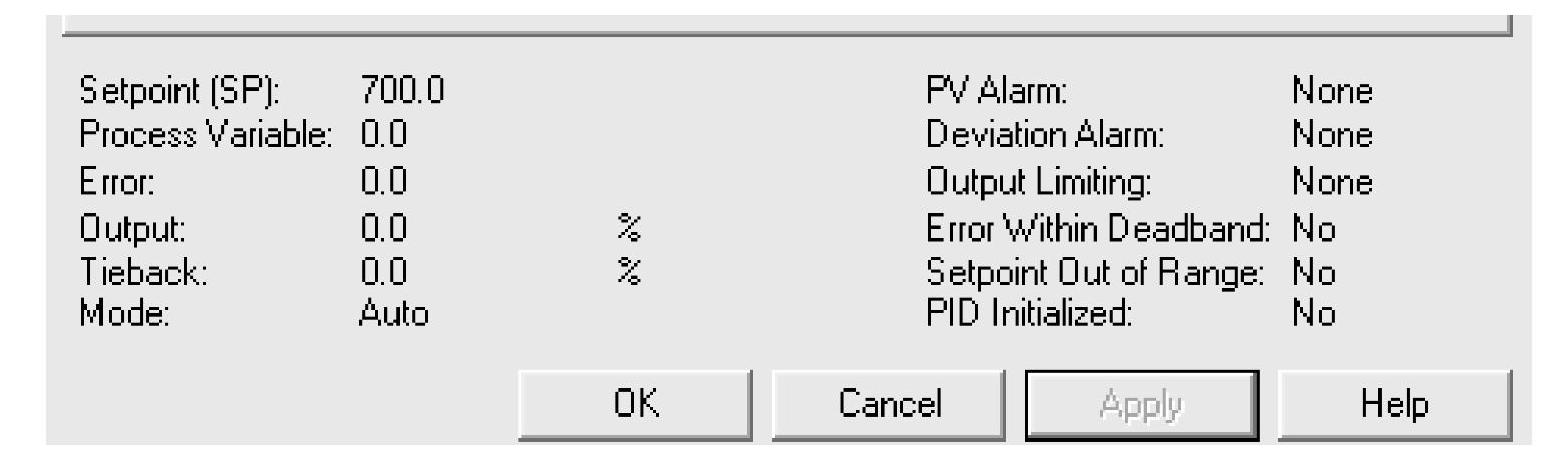

PID指令的监视界面

每一个组态页面下端,都带有监视界面,以便随时查看PID的运行状态,如图12-21所示。

图12-21 PID指令监视界面

监视界面参数说明:

●Setpoint(SP):显示当前设定值。

●Process Variable:显示当前过程变量PV。

●Error:显示误差极性,PV-SP为正向;SP_PV为负向。

●Output:显示当前输出百分比。

●Tieback:显示当前手动变量。

●Mode:指出自动、手动或软件手动方式。

●PV Alarm:指出PV报警状态,如果高位报警置1,显示HIGH;如果低位报警置1,显示LOW;如果没有报警,显示None。

●Deviation Alarm:指出偏移报警状态,如果高位报警置1,显示HIGH;如果低位报警置1,显示LOW;如果没有报警,显示None。

●Output Limiting:指出输出超限状态,高超限显示HIGH;低超限显示LOW;没超限显示None。

●Error Within Deadband:误差在死区范围显示Yes,否则显示No。

●Setpoint Out of Range:设定值超出范围显示Yes,否则显示No。

●PID Initialized:如果定标页面此项被选择,则显示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。