将AOI系统按技术划分为精密机械、视觉系统、电气控制、软件系统4大部分,在各主要技术模块中又根据需要进行功能划分,这样有利于形成核心技术,增强产品的技术竞争力。其核心是工作台及其伺服控制系统的高静态及动态精度,高亮度、高分辨率的CCD成像系统的稳定性及清晰度,图像处理与分析软件系统的智能性及快速可靠的识别判断能力。关键核心技术在于高智能图像处理与分析软件。控制系统采用分布式开放性控制系统,由PC机内插高性能基于DSP的运动控制卡及图像采集卡,外接伺服电机及高分辨率线阵数字相机和高亮度光源构成控制系统。

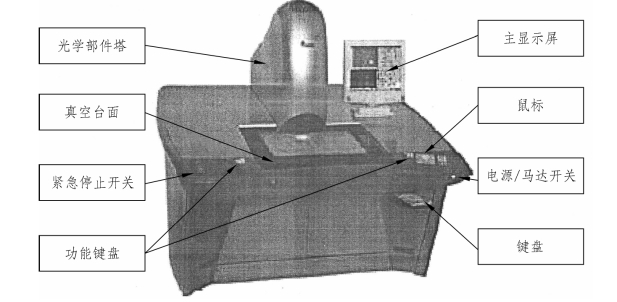

基于AOI的PCB快速智能检测设备外形图如图1.3所示。

图1.3 基于AOI的PCB快速智能检测设备

按照AOI四大组成模块:精密机械、电气控制、机器视觉、图像分析处理,各模块设计及工艺流程如下:

1.高精密机械结构和运动部件系统设计

主要任务目标:优化机械结构,提高设备机械刚度,使设备在保证机械静态精度的同时,具备优越的动态响应特性,为图像精确采集创造条件。

(1)机床结构设计:以提高机械刚度,降低机械振动为目标,优化机械结构设计。对机械机构的基础部件(支撑部件、床身、横梁、立柱等)进行结构设计,合理设计XY轴结构,通过分体设计降低各运动轴相互叠加震动影响,通过加大机体质量实现降低振动幅度和振动频率,传动部件采用柔性连接,通过阻尼作用,降低机械振动。

(2)传动及导向设计:采用中间驱动加两侧导轨结构,通过选择高精密滚珠丝杠及直线导轨,在保证机床定位精度的同时降低振动和噪声。满足机床寿命长、刚度好、承载高、摩擦阻力小、导向精度高、精度保持性好、低速稳定性好的要求。

(3)工作台面及PCB板定位设计:根据PCB检测工艺需求,设计具备较高刚性及稳定性强的工作台面,通过材料及工艺选择满足工作台面平面度高、质量轻的特点,通过合理设计真空吸力机械结构实现PCB板准确定位、取放快捷的功能要求,在高速运动条件下达到板面定位稳定可靠。

2.电气控制设计

主要任务目标:通过优化电气系统(电源、伺服、通信、布线)设计,保证电气系统稳定强,数据通信高速可靠,运动控制系统具备优越的动态响应及稳态精度。

(1)电源设计:通过配备合适的稳压电源、UPS电源,通过隔离、屏蔽、滤波、接地技术的运用,保证系统在恶劣环境下稳定可靠。

(2)运动控制系统设计:通过计算机内插GE运动控制卡,外接高性能伺服电机,通过半闭环控制,实现运动控制系统快速响应及保持较高静态精度的要求。

(3)信号采集及I/O设计:通过专用控制信号及通用控制信号输入、输出设计,信号放大接口板设计,实现系统对各类传感信号的采集及控制命令信号的有效传输。

3.视觉系统设计(https://www.xing528.com)

主要任务目标:通过高亮度光源结构设计及线阵高分辨率数字相机及镜头组成光学成像系统,获取高质量的满足PCB检测精度要求的图像。

(1)光源结构设计:通过LED冷光源高亮聚光系统设计,满足成像系统对

光源光强、控制范围、光强稳定性、光强均匀度的技术要求,同时保证了光源的寿命长,稳定性好,功耗非常小的系统要求。

(2)成像系统设计:通过高分辨率彩色数字相机系统构建,满足系统对CCD尺寸、有效像素、像素尺寸、桢率、电子快门、触发模式、数据接口等条件要求。为系统实现高速扫描成像奠定良好基础。

(3)镜头设计:通过适应检测工艺要求及相机要求的高分辨率镜头选择,在满足成像系统工作距离、视野范围满足要求条件下,同时满足对比度、分辨率、空间频率、色差等技术要求,详细地表达了镜头中心和边缘各处的光学质量。

4.图像处理分析软件设计

主要任务目标:通过CAM设计资料转换为标准图像,在高性能图像软件包支持下,与经过图像预处理的实际扫描获得图像进行预处理及逻辑对比,分析判断图像缺陷,在保证检测精度及稳定性基础上实现高速智能检测,并对检测结果进行统计分析。

(1)CAM资料转化为BMP图像:通过CAM资料获得GERBER文件格式文档文件,经过在计算机内存绘制实际大小图像,保存为BMP标准图像。作为标准模板文件,供与实际扫描图像检测对比。

(2)图像扫描获取:通过控制XY轴机械运动,控制高亮度光源,在数字相机成像动态连接库支持下,在计算机内存建立经视觉系统捕获的数字图像。

(3)图像定位:通过选定三个PCB板边角单元,通过图像匹配方法,找到相应中心点,根据图像平移旋转,使标准图像与实际图像坐标重合。

(4)图像预处理:根据要检测的PCB板类型,对获得的图像进行滤波,图像增强,使图像更加真实反映PCB板面特征,为后续处理奠定基础。

(5)图像对比:将彩色图像首先转换为灰度图像,在将灰度图像采用全局阈值法进行二值化处理转化为二值数字图像,并与二值化的标准图像进行逻辑对比。得到差值图像。

(6)图像分析:根据PCB检测工艺要求叙判定,制定图像分析路线及算法,形成专家库,通过颗粒分析差值图像找出相应缺陷,并生成相应文件供维修。

(7)SPC统计分析:将各种缺陷分门别类,统计分析缺陷概率,建立质量分析报告,供生产部门改进。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。