AOI(Automatic Optic Inspection)全称为自动光学检测,是基于光学原理来对焊接生产中遇到的常见缺陷进行检测的技术。采用高速高精度的视觉处理技术可对PCB板上各种不同的焊接缺陷进行自动检测。PCB板的范围包括细间距高密度板和低密度大尺寸板。当进行自动检测时,机器通过摄像头自动扫描PCB板来采集图像。通过测试的焊点来与数据库进行对比,并经过图像处理来检测出PCB板上的缺陷,最后通过显示器来将缺陷显示或者标示出。

AOI作为基于机器视觉的新型测试技术,可应用于PCB板的生产线上替代人工检测。通过对超微小、分布细密的线路进行反复、高效、客观的检测,可大大提高产品质量与生产效率。而基于AOI的PCB检测系统是一种基于图像比较的智能检测系统,由精密机械系统、运动控制系统、图像采集系统、处理与识别系统组成。通过工作台的运动,在特殊结构光源的照射下可快速扫描并获得PCB板的图像。经过技术处理来得到反映PCB板质量的图像,并与设计的标准图像进行比对来判断出PCB板的质量缺陷,最后将结果反馈到生产线中,从而不断地提高成品率。

AOI的主要特点:

①高速检测系统;

②与PCB板帖装密度无关;

③快速便捷的编程系统;

④图形界面下进行;

⑤运用帖装数据自动进行数据检测;

⑥运用元件数据库进行检测数据的快速编辑;

⑦运用丰富的专用多功能检测算法和二元或灰度水平光学成像处理技术进行检测;

⑧根据被检测元件位置的瞬间变化进行检测窗口的自动化校正,达到高精度检测;

⑨通过用墨水直接标记于PCB板上或在操作显示器上用图形错误表示来进行检测电核对。

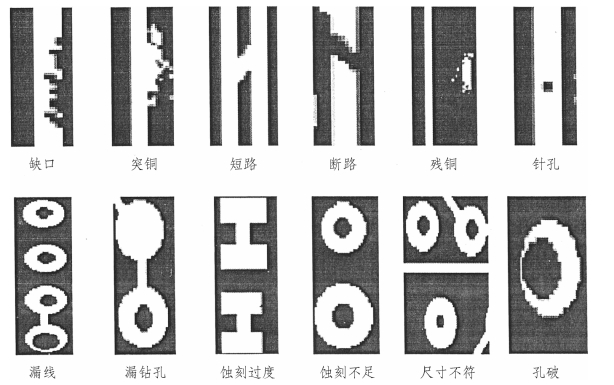

基于AOI的PCB检测系统可以检测诸如突铜、缺口、短路、断路、残铜、针孔、漏线、漏钻孔、蚀刻过度、蚀刻不足、尺寸不符、孔破等进行检测。具体局部缺陷图像如图1.1所示。

(https://www.xing528.com)

(https://www.xing528.com)

图1.1 局部缺陷图像

在实际的AOI检测设备工作过程中,主要有三个检查位置:

(1)锡膏印刷之后。如果锡膏印刷过程满足要求,那么ICT发现的缺陷数量可大幅度减少。典型的印刷缺陷包括以下几点:自动在线检测仪(ICT,In Circuit Pester)

焊盘上焊锡不足;

焊盘上焊锡过多;

焊锡对焊盘的重合不良;

焊盘之间的焊锡桥。

在ICT上,相对这些情况的缺陷概率直接与情况的严重性成比例。轻微的少锡很少导致缺陷,而严重的情况,如根本无锡,几乎总是在ICT造成缺陷。焊锡不足可能是元件丢失或焊点开路的一个原因。尽管如此,决定哪里放置AOI需要认识到元件丢失可能是其他原因下发生的,这些原因必须放在检查计划内。这个位置的检查最直接地支持过程跟踪和特征化。这个阶段的定量过程控制数据包括印刷偏移和焊锡量信息,而有关印刷焊锡的定性信息也会产生。

(2)回流焊前。检查是在元件贴放在板上锡膏内之后和PCB送入回流炉之前完成的。这是一个典型的放置检查机器的位置,因为这里可发现来自锡膏印刷以及机器贴放的大多数缺陷。在这个位置产生的定量的过程控制信息,提供高速片机和密间距元件贴装设备校准的信息。这个信息可用来修改元件贴放或表明贴片机需要校准。这个位置的检查满足过程跟踪的目标。

(3)回流焊后。在SMT(Surface Mount Technology,表面组装技术)工艺过程的最后步骤进行检查,这是目前AOI最流行的选择,因为这个位置可发现全部的装配错误。回流焊后检查提供高度的安全性,因为它识别由锡膏印刷、元件贴装和回流过程引起的错误。

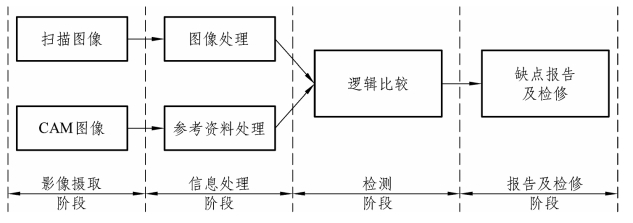

检测系统处理分析过程如图1.2所示。

图1.2 检测系统处理分析过程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。