现在制造业的成本不仅源于生产,更多地源于产品的研究和开发,就需要产品的需求分析、优化设计、实施设计和制造一体化。产品质量的改进源于:通过分析和仿真优化产品设计,改善制造企业内部信息的交流。

对此,需要建立从产品需求、设计到生产的先进工程环境(AEE,Advanced Engineering Environments),即“…计算和通信环境系统,该系统能够建立把研究人员、技术专家、设计者、制造者、供货商、以及客户连接起来的虚拟的和(或)分布式环境功能。”①。

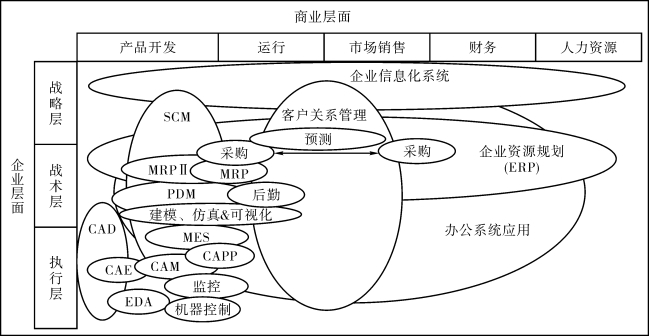

AEE中包括了大量的软件,例如,设计工具的计算机辅助设计(CAD)、计算机辅助工程(CAE),生产工具的计算辅助制造(CAM),项目管理工具、数据仓库的产品数据管理(PDM),以及网络系统与软件,等等。图8-10从企业战略层面和商业功能层面视觉,给出了与AEE相关的软件族谱。

图8-10 先进制造环境中的软件族谱

中国工业设计软件危机

① National Research Council.Advanced Engineering Environments,Phase 1.Washington,DC:National Academy Press,1999.

一个制造企业可以分三步实现最终的先进制造环境。

第一步,建立基本AEE环境。企业把原先由手工设计绘图改变为用CAD 进行设计,并平稳地转移到用CAE分析产品特征。

第二步,扩展为中等AEE环境。在基本AEE环境上,把产品模型的体系结构作为核心信息模型,包括产品设计的所有信息,多视图(包括特定功能领域)的设计数据。核心信息模型和领域特定的视图之间可以传递两类信息:

·产品设计功能的分析模型是从核心模型抽象出来的,称为理想化;

·产品分析产生的空间模型和奇特结构可以逆向追回到核心模型,称为映射过程。(https://www.xing528.com)

这个阶段,主要的软件部件是数据库系统、CAD 系统、CAE 工具,之外还包括以下几点。

(1)分类访问:能够基于知识对功能和设计进行分类。在线访问制造商和供货商的产品目录,从产品部件库中浏览和抽取合适的部件数据。

(2)建立与产品生产周期管理的链接:能够①追踪设计过程;②把完成的设计给下游的制造过程。进一步与产品生命周期管理(PLM,Product Lifecycle Management)建立链接。

(3)与商业过程链接:能够链接到组织的商业过程,包括:

·把CAD 系统的材料单(BOM,Bill of Materials)输入MRP系统中;

·把CAD 系统的草图输入到MES中;

·把CAD 草图输入到合同商的招标系统中。

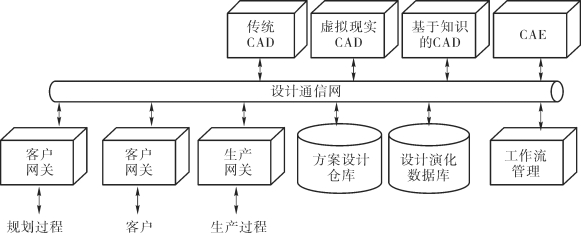

第三步,形成综合的AEE 环境,主要目的是定义各种设计、规划。生产的标准软件能够相互连接,形成分布式的、相互协调的环境,让产品设计人员、过程计划人员、制造商、客户和其他相关者通过网络实时交流和协调。其基本结构如图8-11所示。

图8-11 综合AEE的网络结构

产品设计师应当可以用异构的系统、数据结构或信息模型,编写和组织各种工程学科的内容。这需要可以全面共享的信息模型,把各种应用能够用工作流管理系统协调起来,在生产过程管理者的管理下工作起来。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。