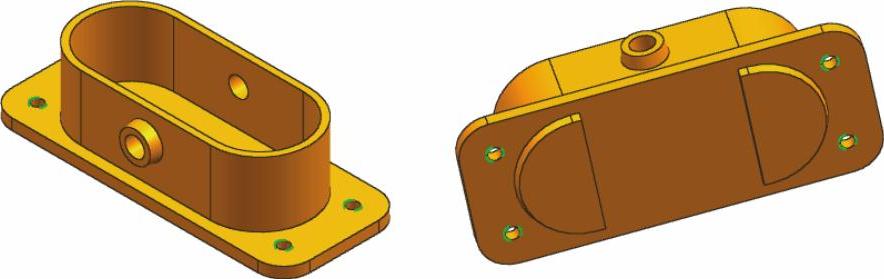

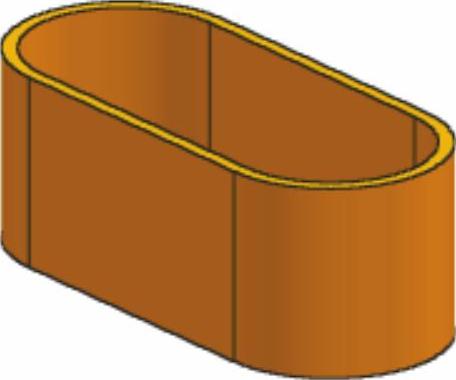

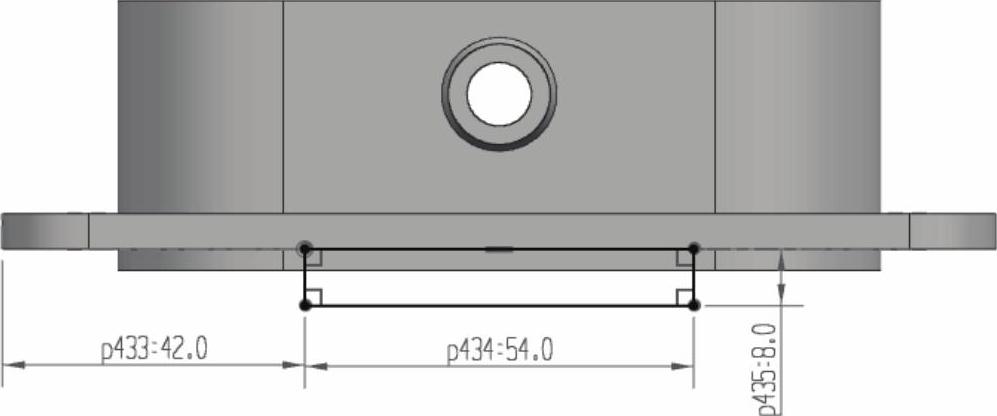

本范例要完成的模型为箱体零件,其完成的模型效果如图5-97所示。在该实例中,主要应用到“拉伸”“抽壳”“边倒圆”“凸台”“镜像特征”“孔”“阵列特征”和“拔模”等工具命令。该箱体零件的设计方法及步骤如下。

图5-97 箱体

步骤1 新建一个模型文件。

1)在“快速访问”工具栏中单击“新建”按钮 ,打开“新建”对话框。

,打开“新建”对话框。

2)在“模型”选项卡的“模板”列表中选择名称为“模型”的模板,在“新文件名”选项组的“名称”文本框中输入“bc_5_箱体.prt”,并指定要保存到的文件夹。

3)在“新建”对话框中单击“确定”按钮。

步骤2 创建拉伸实体特征。

1)在“特征”面板中单击“拉伸”按钮 ,打开“拉伸”对话框。

,打开“拉伸”对话框。

2)在“拉伸”对话框的“截面”选项组中单击“绘制截面”按钮 ,弹出“创建草图”对话框。

,弹出“创建草图”对话框。

3)草图“类型”选项为“在平面上”,“草图平面”的“平面方法”选项为“自动判断”,并接受其他默认设置,在“创建草图”对话框中单击“确定”按钮,进入草图模式。

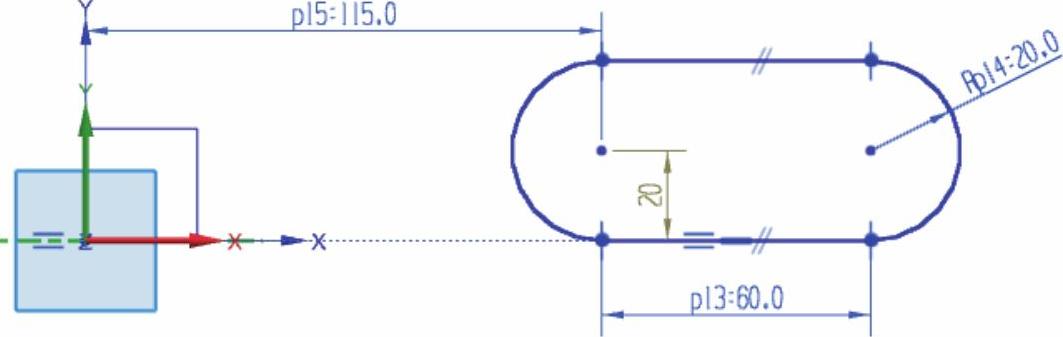

4)绘制的草图如图5-98所示,单击“完成草图”按钮 。

。

图5-98 绘制草图

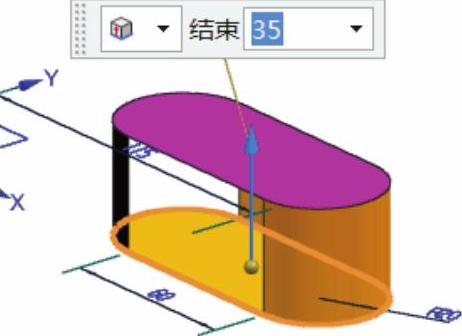

5)在“拉伸”对话框中分别设置开始距离值为“0”,结束距离值为“35”,体类型为“实体”,预览效果如图5-99所示。

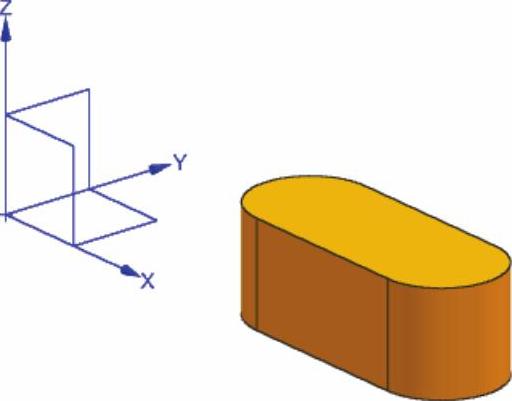

6)在“拉伸”对话框中单击“确定”按钮,创建的拉伸实体特征如图5-100所示。

图5-99 拉伸预览

图5-100 创建的拉伸实体特征

步骤3 抽壳。

1)在“特征”面板中单击“抽壳”按钮 ,打开“抽壳”对话框。

,打开“抽壳”对话框。

2)将抽壳“类型”设置为“移除面,然后抽壳”。

3)选择拉伸实体特征的顶面(上表面)作为要冲裁的面(即作为要移除的面),如图5-101所示。

4)设置“厚度”为“3”,单击“反向”按钮 。

。

5)在“抽壳”对话框中单击“确定”按钮,得到的抽壳效果如图5-102所示。

图5-101 指定要移除的面

图5-102 抽壳效果

步骤4 创建拉伸实体特征。

1)在“特征”面板中单击“拉伸”按钮 ,打开“拉伸”对话框。

,打开“拉伸”对话框。

2)在“拉伸”对话框的“截面”选项组中单击“绘制截面”按钮 ,弹出“创建草图”对话框。

,弹出“创建草图”对话框。

3)草图“类型”选项为“在平面上”,从“草图平面”选项组的“平面方法”下拉列表框中选择“自动判断”,接受其他默认设置,然后单击“确定”按钮,进入草图模式。

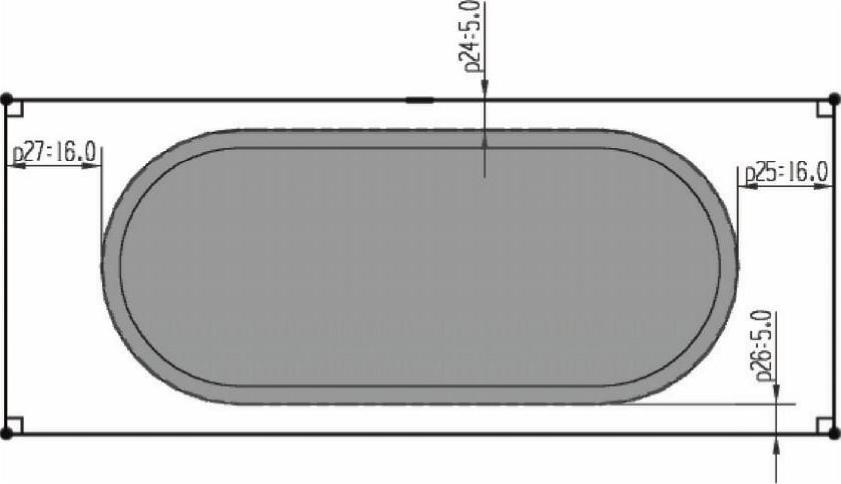

4)绘制的草图如图5-103所示,标注时注意选择范围的设置。单击“完成草图”按钮 ,返回到“拉伸”对话框。

,返回到“拉伸”对话框。

图5-103 绘制草图

5)在“限制”选项组中设置开始距离值为“0”,结束距离值为“5”;在“布尔”选项组中的“布尔”下拉列表框中选择“求和”,如图5-104所示。

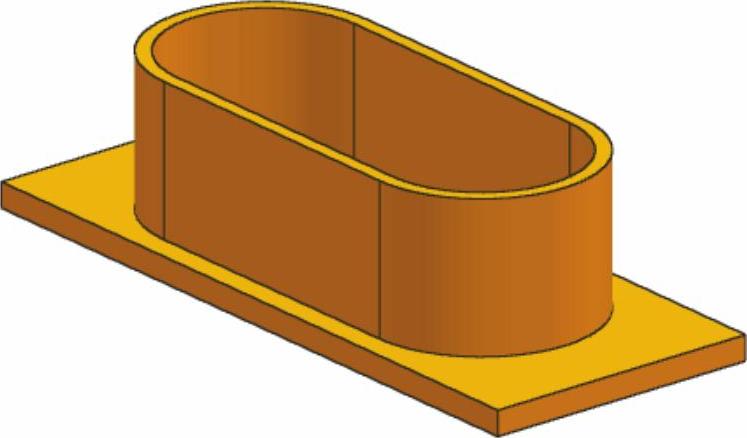

6)在“拉伸”对话框中单击“确定”按钮,创建拉伸实体特征后的模型效果如图5-105所示。

图5-104 设置拉伸限制条件及布尔选项等

图5-105 创建拉伸实体

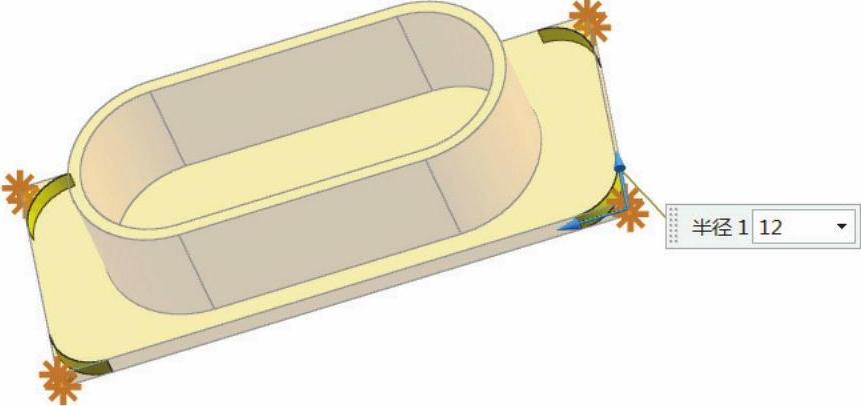

步骤5 边倒圆。

1)在“特征”面板中单击“边倒圆”按钮 ,打开“边倒圆”对话框。

,打开“边倒圆”对话框。

2)在“边倒圆”对话框中设置“半径1”圆形半径值为12mm。

3)选择要倒圆的边(共4条),如图5-106所示。

图5-106 选择要倒圆的边

4)在“边倒圆”对话框中单击“确定”按钮。按<End>键以正等测图显示模型。

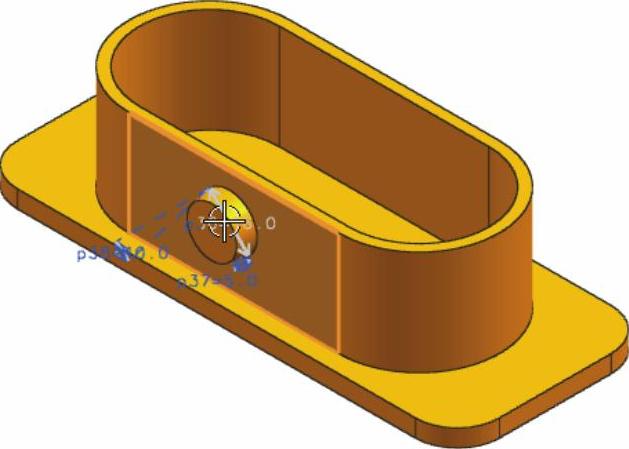

步骤6 创建凸台。

1)在“特征”面板中单击“更多”|“凸台”按钮 ,弹出“凸台”对话框。

,弹出“凸台”对话框。

2)在模型中指定凸台的放置面,如图5-107所示。

3)设置凸台的参数,包括设置“直径”“高度”和“锥角”参数,如图5-108所示。

图5-107 指定凸台的放置面

图5-108 设置凸台参数

4)在“凸台”对话框中单击“确定”按钮,弹出“定位”对话框。

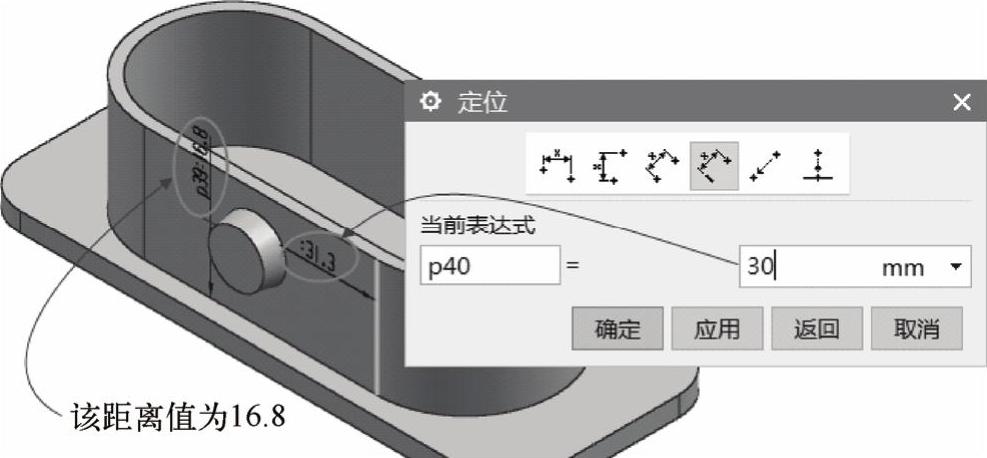

5)在“定位”对话框中分别单击“垂直”按钮 来创建所需的两个方向的定位尺寸来实现凸台的定位,如图5-109所示,其中凸台到箱体内底面的垂直距离为16.8mm,而另一个垂直距离为30mm。设置两个定位尺寸后,在“定位”对话框中单击“确定”按钮。

来创建所需的两个方向的定位尺寸来实现凸台的定位,如图5-109所示,其中凸台到箱体内底面的垂直距离为16.8mm,而另一个垂直距离为30mm。设置两个定位尺寸后,在“定位”对话框中单击“确定”按钮。

图5-109 创建定位尺寸

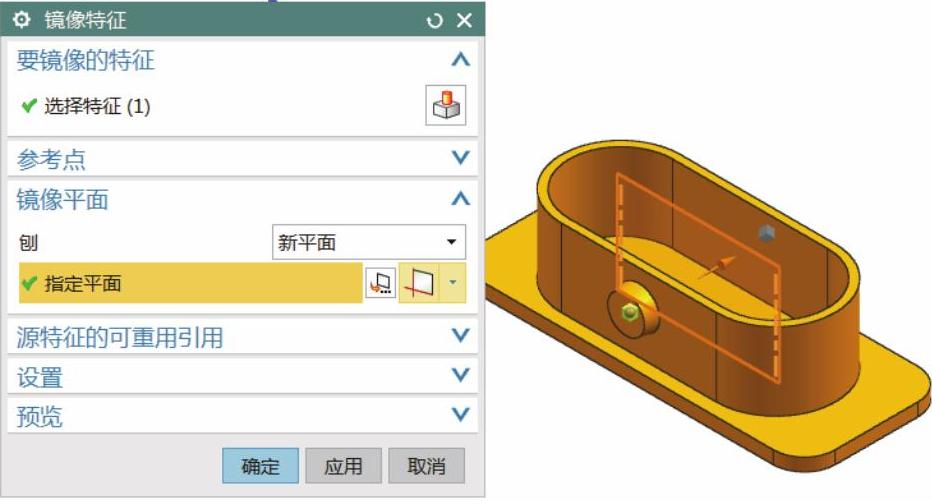

步骤7 创建镜像特征。

1)在“特征”面板中单击“更多”|“镜像特征”按钮 ,弹出“镜像特征”对话框。

,弹出“镜像特征”对话框。

2)选择圆台特征作为要镜像的特征。(https://www.xing528.com)

3)在“镜像平面”选项组的“平面”下拉列表框中选择“新平面”选项,并从“指定平面”下拉列表框中选择“两直线”图标选项 ,通过选择两条轴创建一个平面作为镜像平面,如图5-110所示。

,通过选择两条轴创建一个平面作为镜像平面,如图5-110所示。

图5-110 创建一个平面作为镜像平面

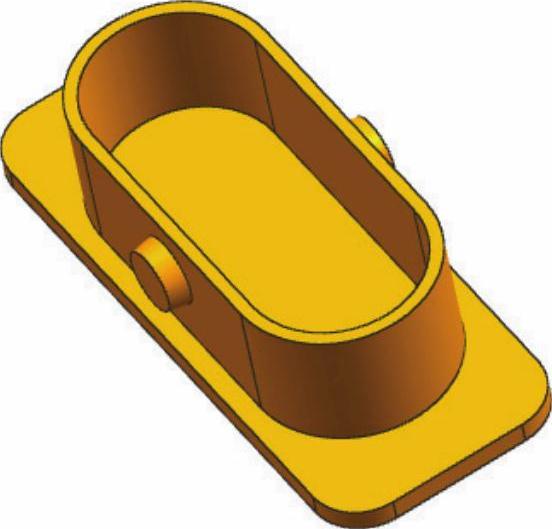

4)在“镜像特征”选项组中单击“确定”按钮,镜像结果如图5-111所示。

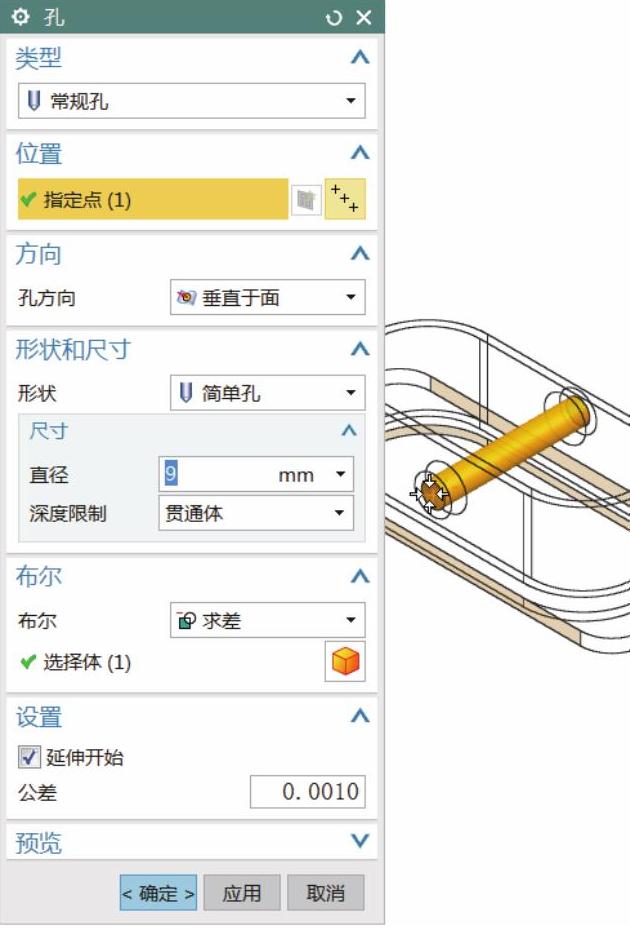

步骤8 创建简单通孔。

1)在“特征”面板中单击“孔”按钮 ,打开“孔”对话框。

,打开“孔”对话框。

2)设置孔的类型为“常规孔”,“孔方向”选项为“垂直于面”,从“形状”下拉列表框中选择“简单孔”,将孔“直径”设为9mm,“深度限制”为“贯通体”,“布尔”选项为“求差”,接着在模型中选择圆台端面的中心点定义孔放置位置,如图5-112所示。

图5-111 镜像结果

图5-112 创建贯通的简单常规孔

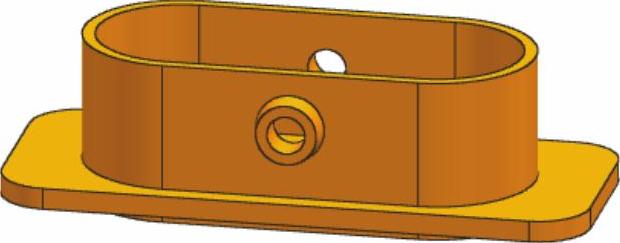

3)在“孔”对话框中单击“确定”按钮。在圆凸台处创建的简单常规孔如图5-113所示。

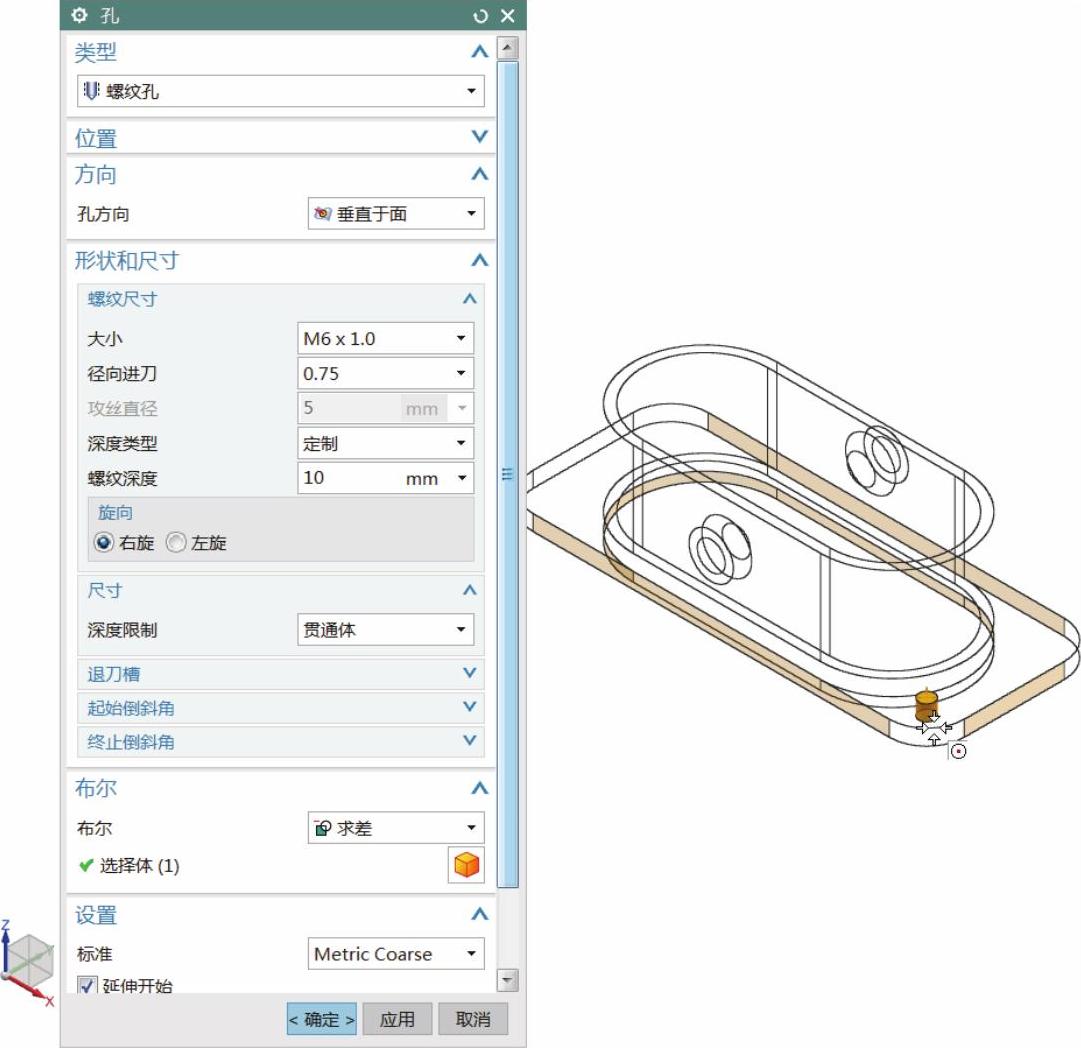

步骤9 创建螺纹孔。

1)在“特征”工具栏中单击“孔”按钮 ,打开“孔”对话框。

,打开“孔”对话框。

2)设置孔的类型为“螺纹孔”,“孔方向”选项为“垂直于面”,设置螺纹尺寸“大小”为“M6×1.0”,“螺纹深度”为“10mm”,“深度限制”为“贯通体”,“布尔”选项为“求差”,其他设置(如“止裂口”“起始倾斜角”和“终止倾斜角”等)根据实际设计要求而定。接着在模型中通过选择一个圆角圆边以指定其圆心定义孔放置位置,如图5-114所示。

图5-113 在圆凸台处创建的简单常规孔

图5-114 设置螺纹孔选项及参数

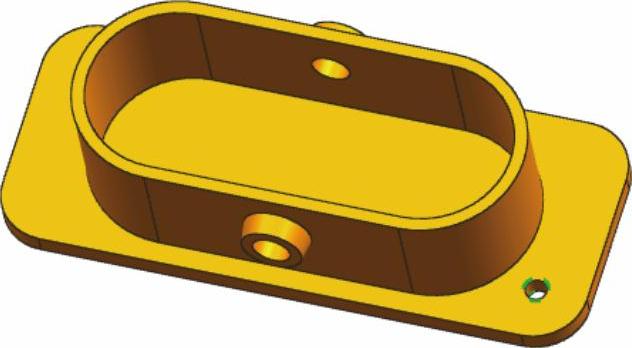

3)在“孔”对话框中单击“确定”按钮,创建的第一个螺纹孔如图5-115所示。

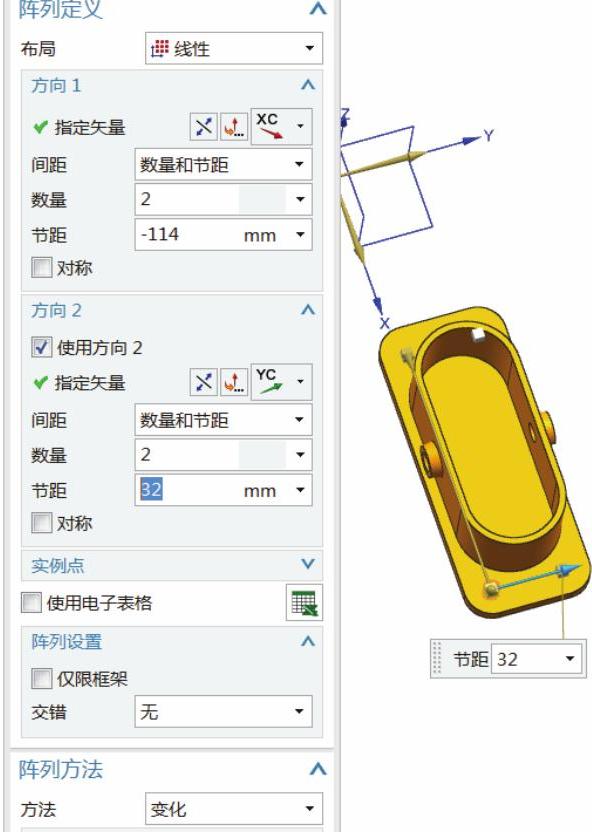

步骤10 创建矩形阵列特征。

图5-115 创建的第一个螺纹孔

1)在“特征”面板中单击“阵列特征”按钮 ,弹出“阵列特征”对话框。

,弹出“阵列特征”对话框。

2)选择刚创建的螺纹孔作为要形成阵列的特征。

3)从“阵列特征”对话框的“阵列定义”选项组的“布局”下拉列表框中选择“线性”选项。

4)在“阵列定义”选项组的“方向1”子选项组中,从“指定矢量”下拉列表框中选择“XC轴”图标选项 ,从“间距”下拉列表框中选择“数量和节距”,“数量”为“2”,“节距”为“-114mm”;在“方向2”子选项组中,选中“使用方向2”复选框,从“指定矢量”下拉列表框中选择“YC轴”图标选项

,从“间距”下拉列表框中选择“数量和节距”,“数量”为“2”,“节距”为“-114mm”;在“方向2”子选项组中,选中“使用方向2”复选框,从“指定矢量”下拉列表框中选择“YC轴”图标选项 ,从“间距”下拉列表框中选择“数量和节距”选项,“数量”为“2”,“节距”为“32mm”,如图5-116所示。

,从“间距”下拉列表框中选择“数量和节距”选项,“数量”为“2”,“节距”为“32mm”,如图5-116所示。

5)在“阵列方法”选项组的“方法”下拉列表框中选择“变化”选项。

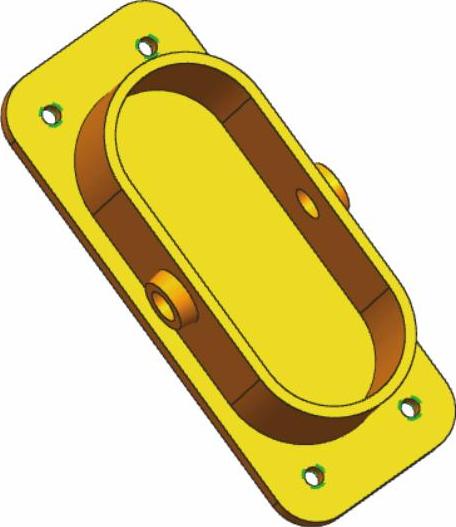

6)单击“阵列特征”对话框中的“确定”按钮,完成该线性矩形阵列后的模型效果如图5-117所示。

图5-116 线性阵列定义

图5-117 完成线性矩形阵列的模型效果

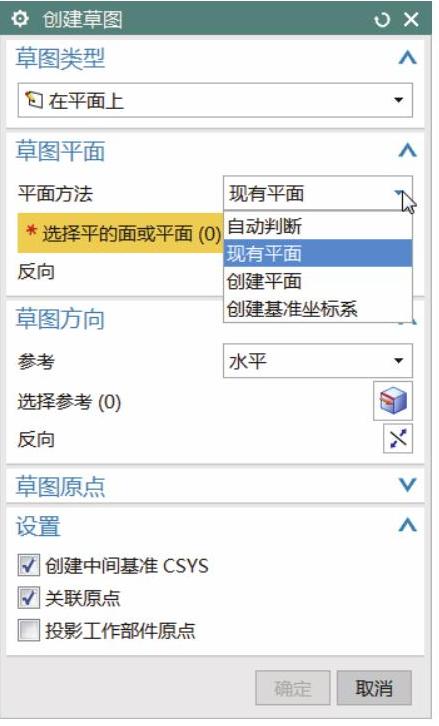

步骤11 以拉伸的方式进行求差操作。

1)在“特征”面板中单击“拉伸”按钮 ,打开“拉伸”对话框。

,打开“拉伸”对话框。

2)在“拉伸”对话框的“截面”选项组中单击“绘制截面”按钮 ,弹出“创建草图”对话框。

,弹出“创建草图”对话框。

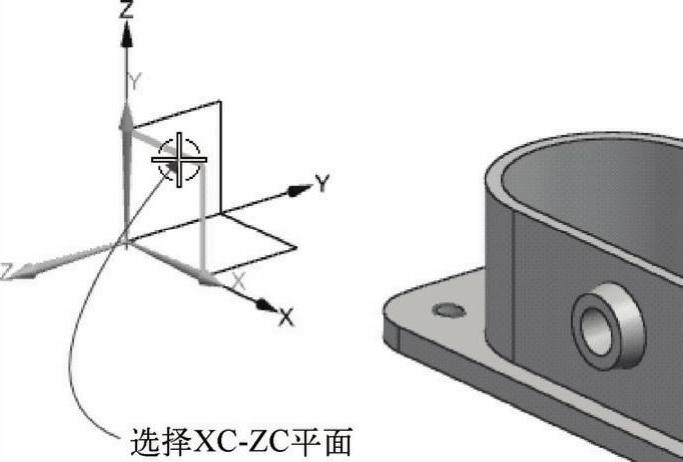

3)从“草图类型”选项组的“类型”下拉列表框中选择“在平面上”选项,从“草图平面”选项组的“平面方法”下拉列表框中选择“现有平面”选项,如图5-118所示,接着在图形窗口中选择XC-ZC坐标平面作为草图平面,然后单击“确定”按钮,进入草图模式。

图5-118 指定平面方法

图5-119 选择XC-ZC坐标平面

4)绘制草图,如图5-120所示,单击“完成草图”按钮 。

。

图5-120 绘制草图

5)在“布尔”选项组的“布尔”下拉列表框中选择“求差”选项。在“限制”选项组中,设置开始距离值为“-50mm”,结束距离值为“50mm”。

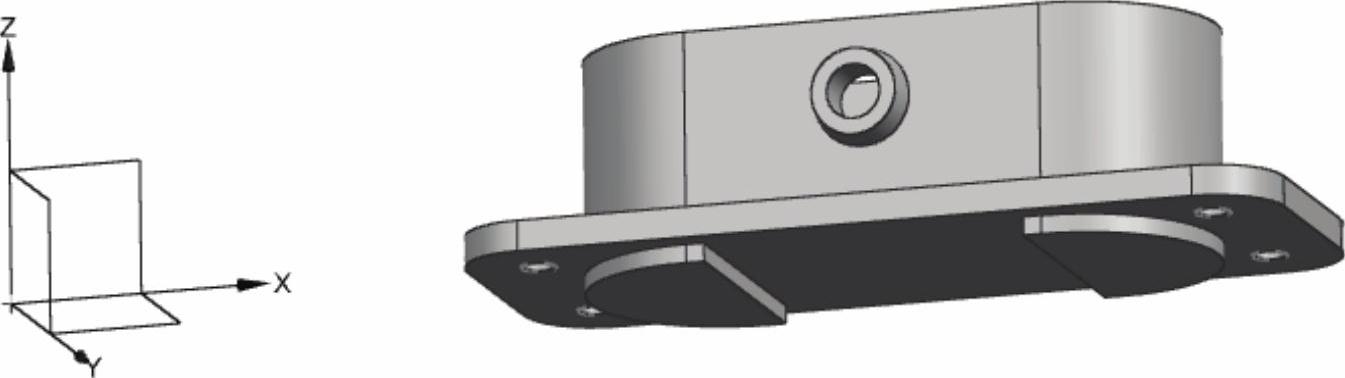

6)在“拉伸”对话框中单击“确定”按钮,“求差”拉伸的结果如图5-121所示。此时,可以在部件导航器的模型历史记录下右击“基准坐标系(0)”,并从弹出的快捷菜单中选择“隐藏”命令,从而在图形窗口中隐藏“基准坐标系(0)”特征。

图5-121 “求差”拉伸的结果

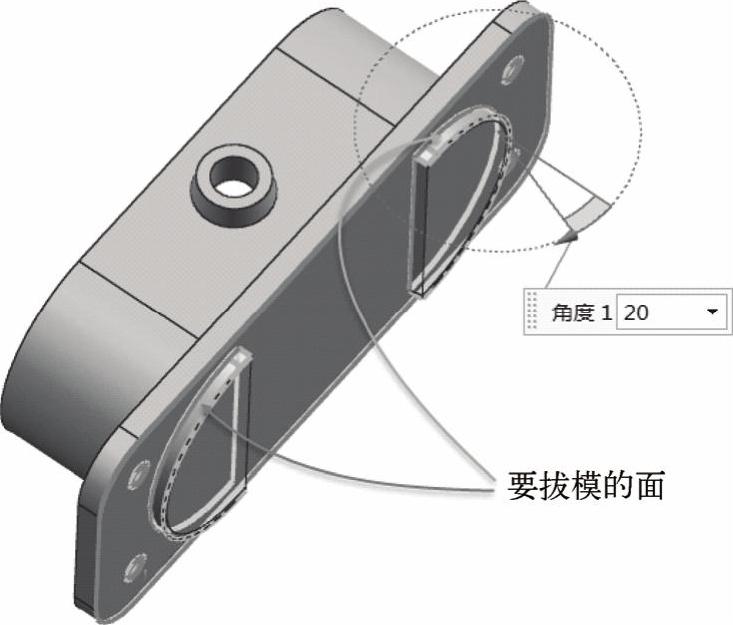

步骤12 创建拔模特征。

1)在“特征”面板中单击“拔模”按钮 ,弹出“拔模”对话框。

,弹出“拔模”对话框。

2)从“类型”下拉列表框中选择“从平面或曲面”选项。

3)在“脱模方向”选项组中选择“-ZC轴”图标选项 定义脱模方向。

定义脱模方向。

4)在“拔模参考”选项组的“拔模方法”下拉列表框中选择“固定面”选项,单击“选择固定面”按钮 ,在模型中指定固定面,如图5-122所示。

,在模型中指定固定面,如图5-122所示。

5)在“要拔模的面”选项组中设置拔模“角度1”为20°,确保选中“选择面”按钮 ,指定要拔模的面,如图5-123所示。

,指定要拔模的面,如图5-123所示。

图5-122 指定固定面

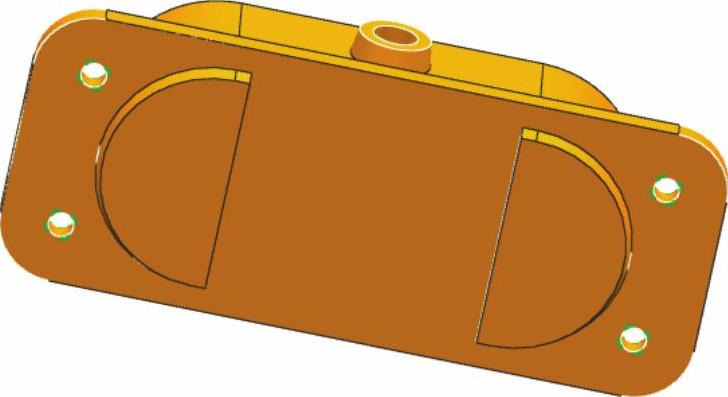

6)单击“确定”按钮,完成拔模操作的模型效果如图5-124所示。

步骤13 保存文件。

使用“保存”按钮 将该模型文件保存。

将该模型文件保存。

图5-123 指定要拔模的面

图5-124 完成拔模操作的模型效果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。