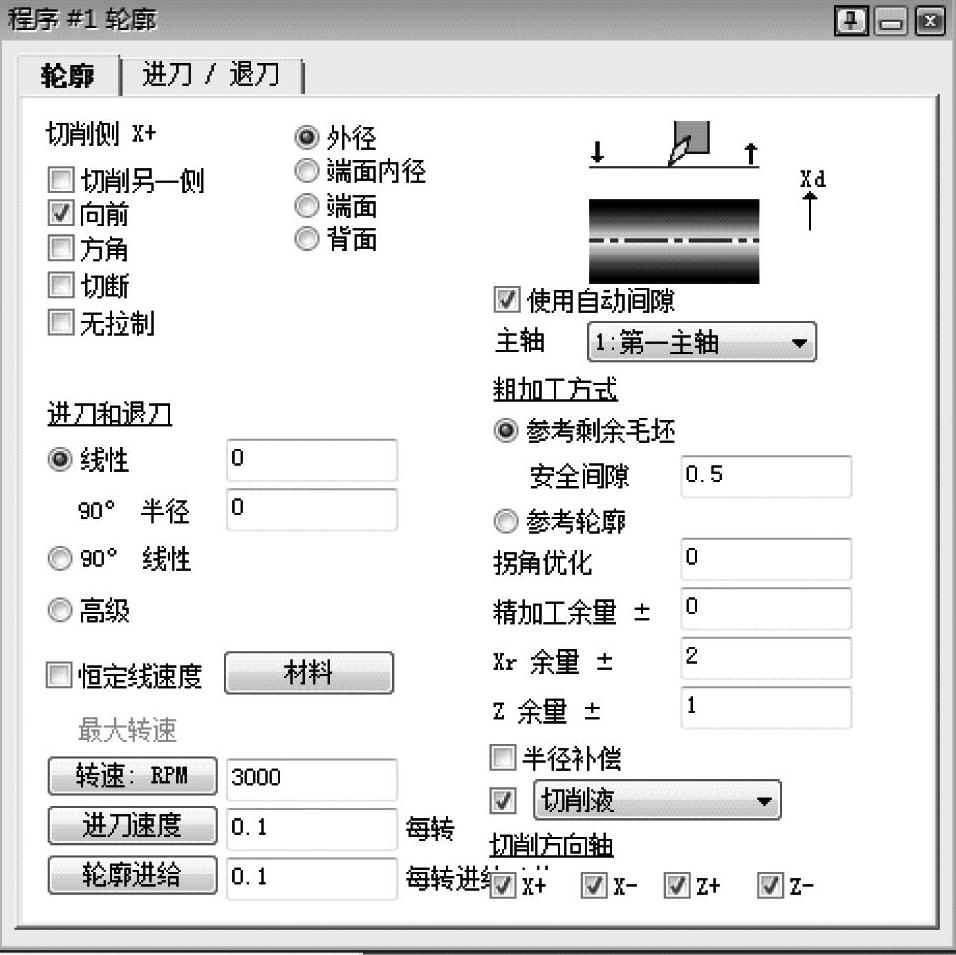

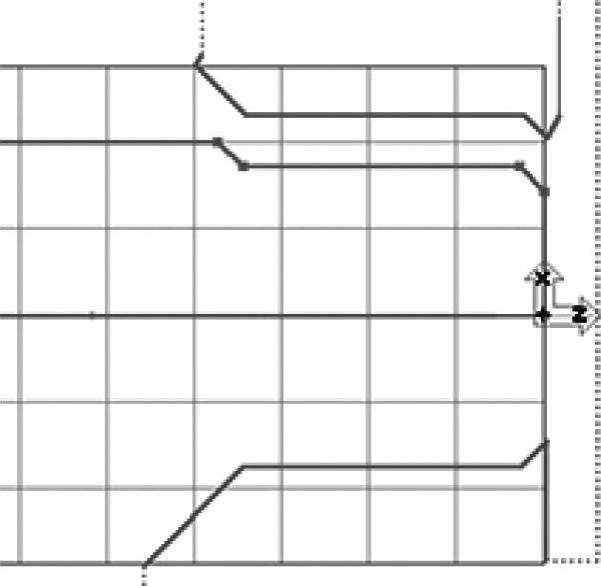

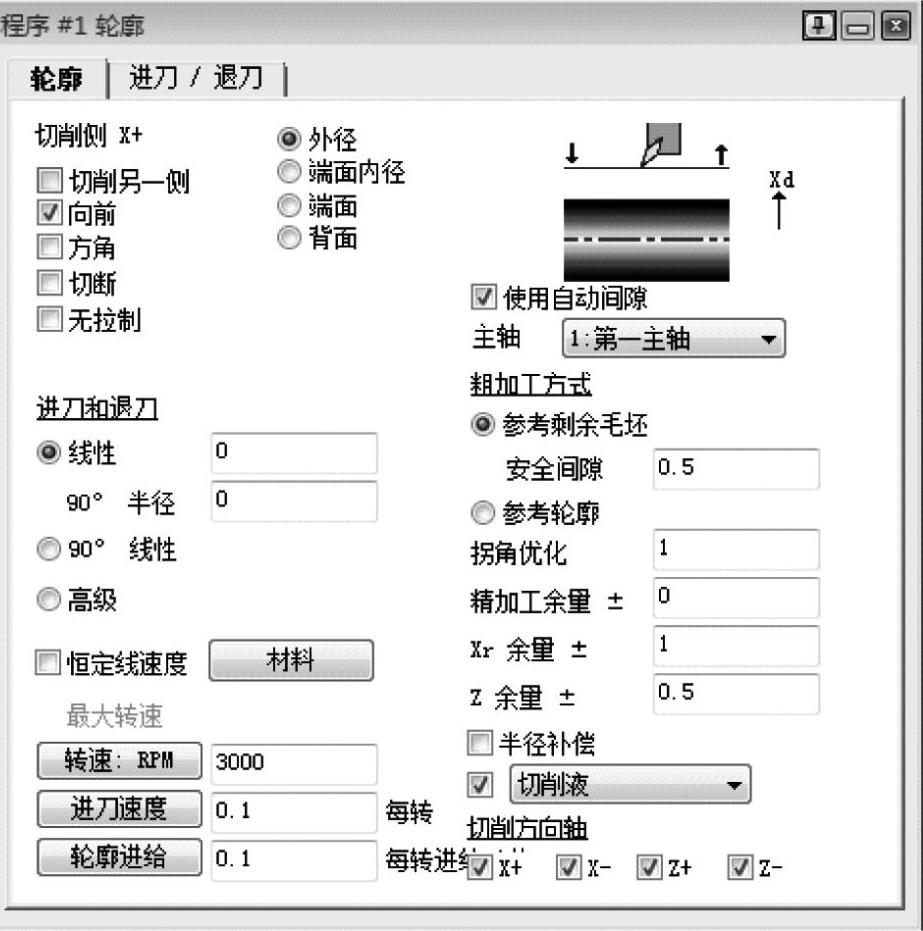

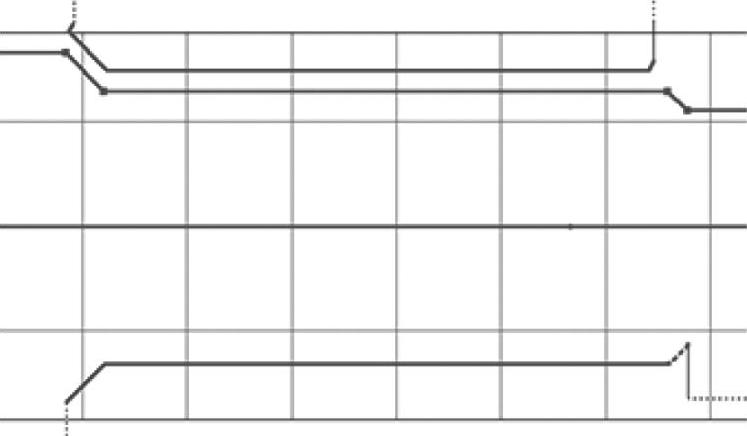

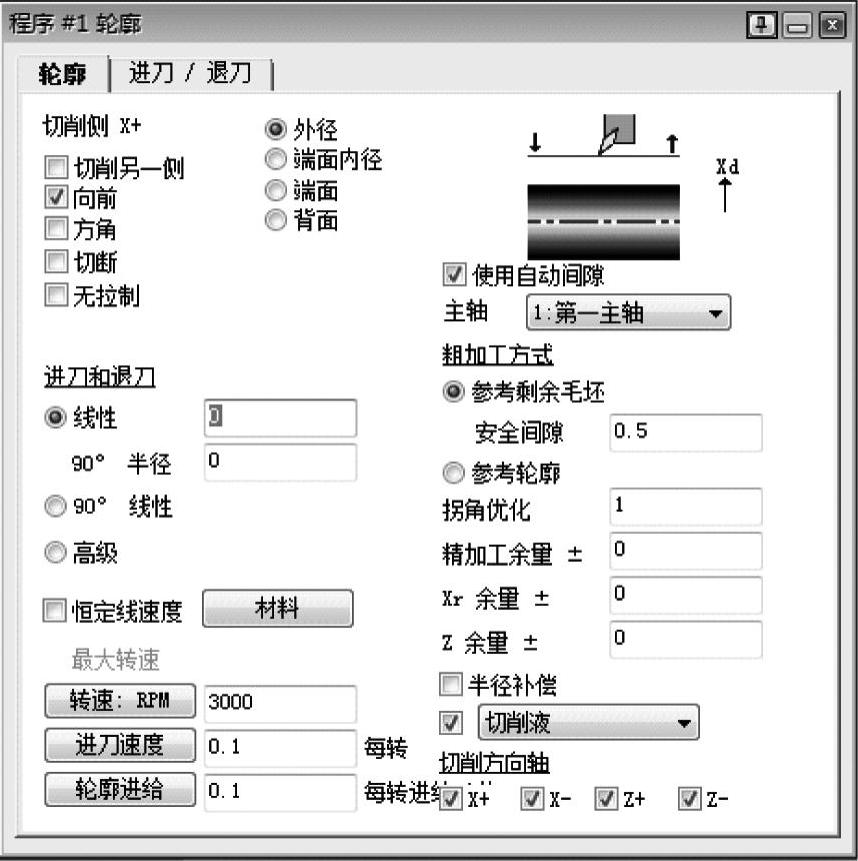

1)用#12刀具为程序#1创建如图7-6所示的轮廓车削程序。#12刀具将留有Xr方向2mm余量,Z方向0.1mm余量。

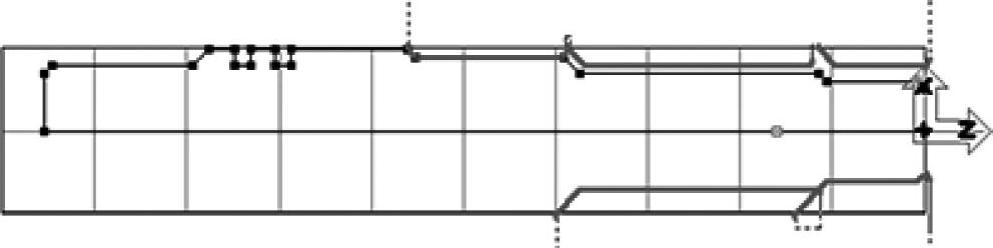

图7-6 轮廓车削1

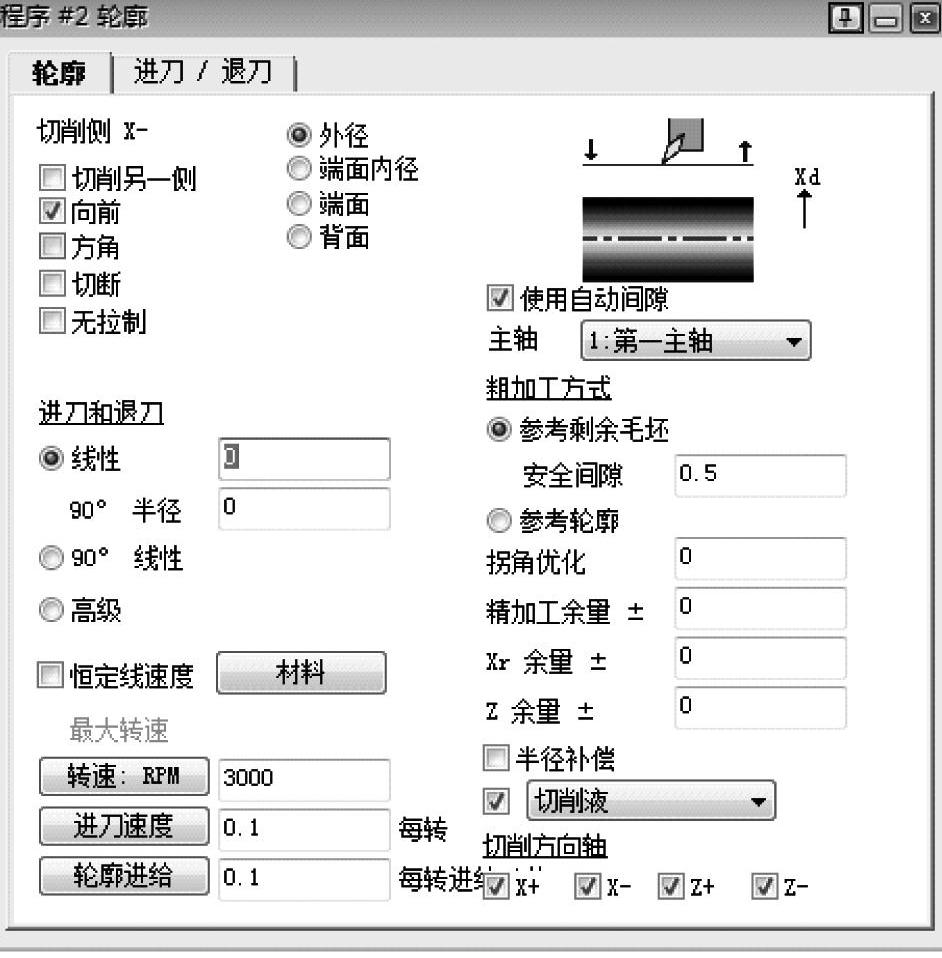

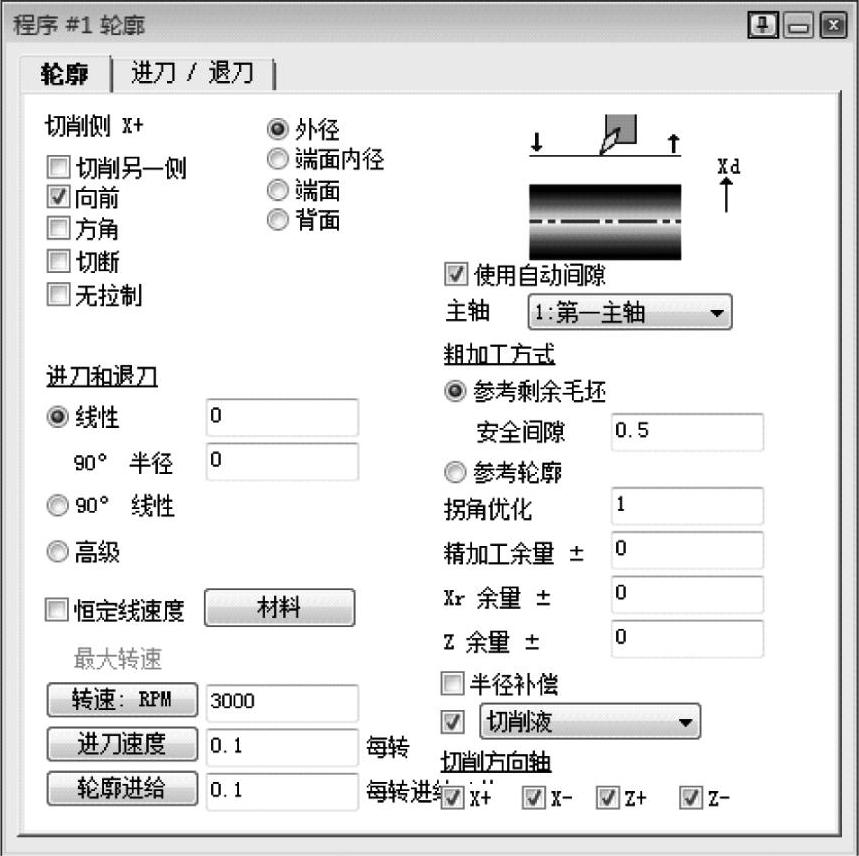

2)用#8刀具为程序#2创建如图7-7所示的轮廓车削程序。

图7-7 轮廓车削2

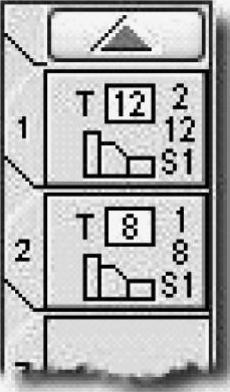

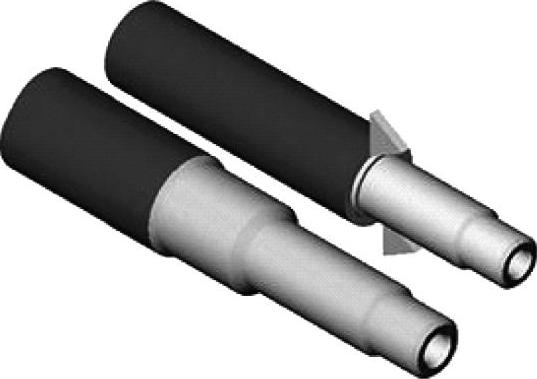

#8刀具将完成零件加工,如图7-8所示。

这些刀具基本上是相同的,但在不同的刀具组,#12刀具在零件+X侧切削,而#8刀具切削零件-X侧。

3)设置加工标记,如图7-9所示。完成后不要删掉程序块。

图7-8 创建的轮廓车削程序

图7-9 设置加工标记

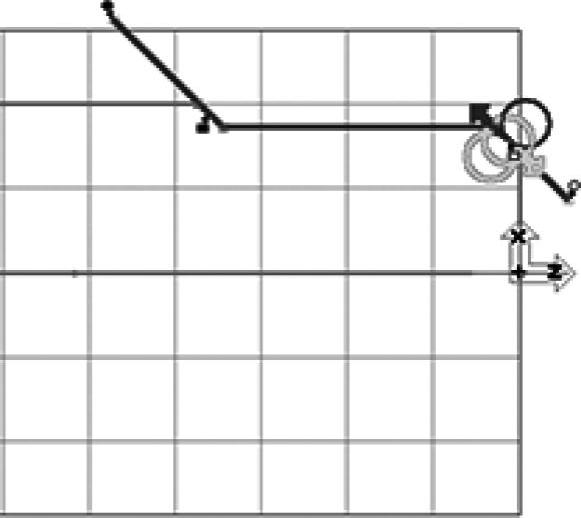

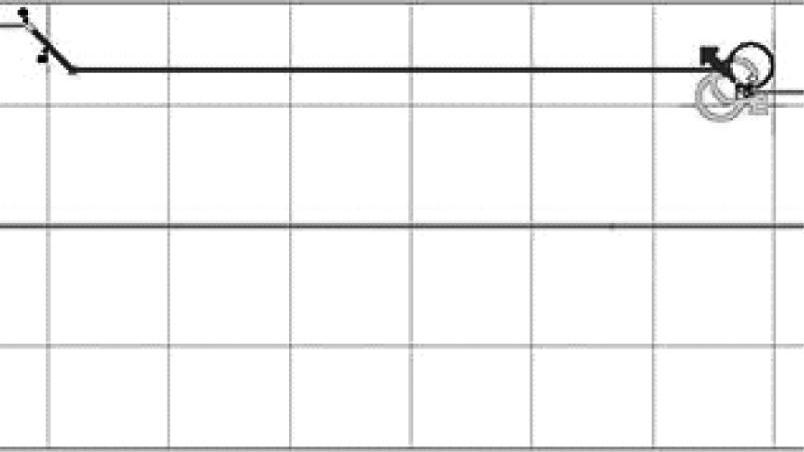

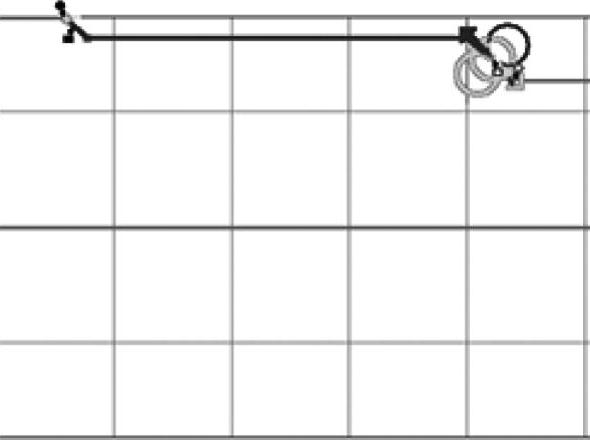

4)创建刀具路径,如图7-10所示。

如果用户凑近了看零件,能看到两把刀具都在粗车材料。一共切掉4mm,而#12刀具只切掉2mm。

注意:如果用户遇到了错误,则需要删除并重建操作。用户能把程序数据和刀具路径放在一边,但由于仅计算材料,用户将不能通过重做得到相同的结果。一旦这样,我们在同步时就不会遇到相同的问题。

程序#3和程序#4这一组程序将以用同样的方式加工零件下一部分。

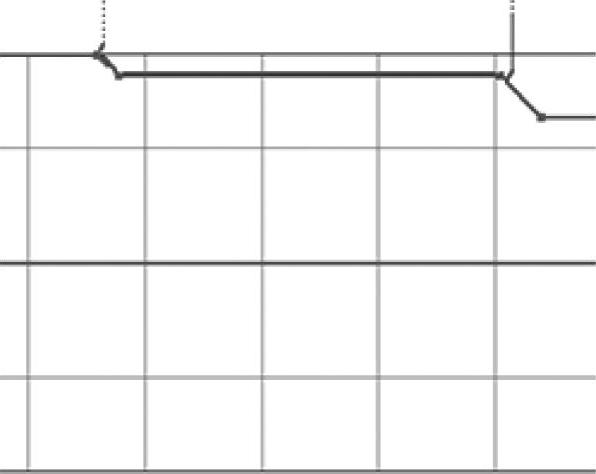

5)修改程序#1,如图7-11所示。这将在Xr方向上留1mm余量。

图7-10 刀具路径

图7-11 修改程序#1

6)修改程序#2,如图7-12所示。

图7-12 修改程序#2

7)设置加工标记,如图7-13所示。

图7-13 设置加工标记

8)创建刀具路径。

如果凑近了看零件,用户能看到两把刀具都在粗车材料,一共切掉2mm,而#12刀具只切掉1mm,如图7-14所示。

图7-14 创建刀具路径

9)用#12刀具创建如图7-15所示的轮廓车削程序。

图7-15 轮廓车削程序(https://www.xing528.com)

10)设定加工标记,如图7-16所示。

11)创建刀具路径,如图7-17所示。

图7-16 设定加工标记

图7-17 创建刀具路径

最后的轮廓操作将完成零件外侧的加工。

由这三个部分的操作,我们可以看到它们是怎么互相配合完成零件外侧的加工,如图7-18所示。

图7-18 刀具路径

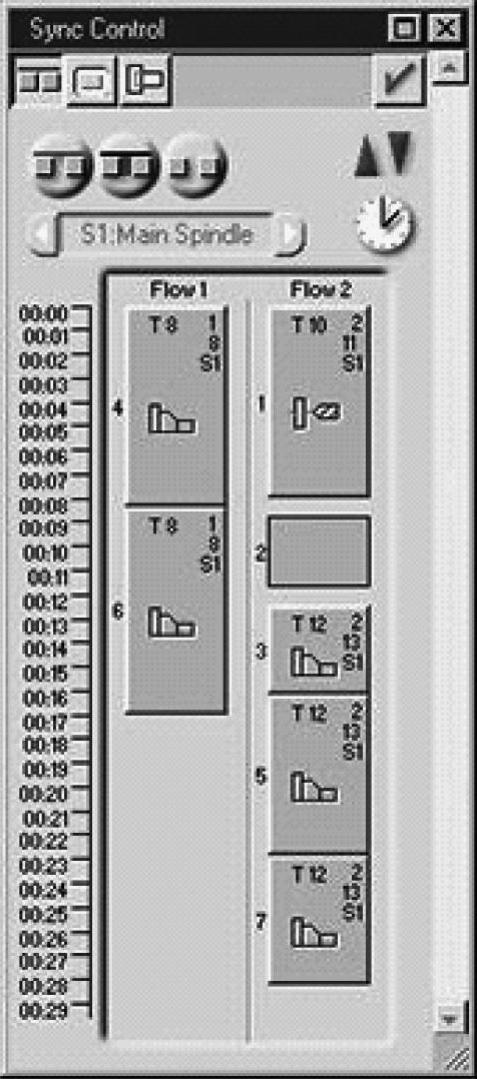

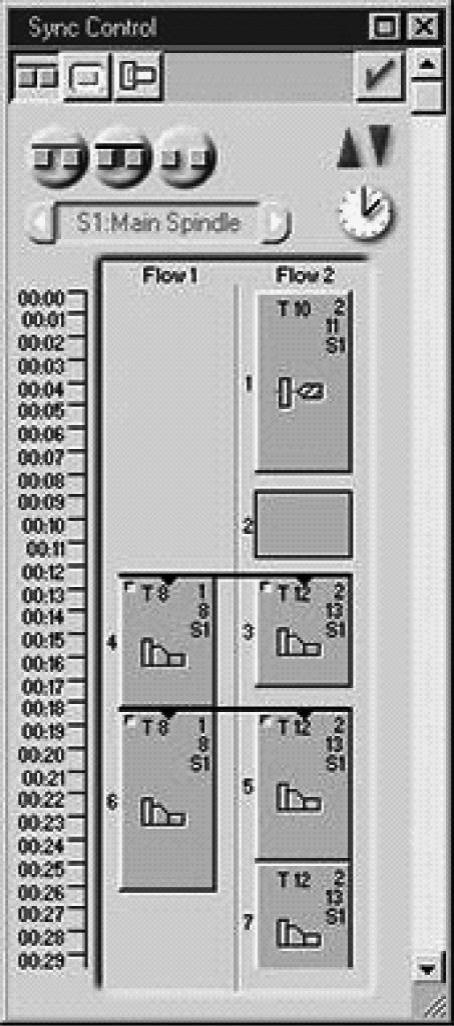

要使得这些操作互相配合,我们需要在同步控制对话框中设置同步 ,如图7-19所示。

,如图7-19所示。

如果我们打开同步控制对话框,就能看到虽然操作3和操作4是一起创建的,但它们没有同时切削。这是因为它们在单独的通道中。我们需要像操作5和操作6一样同步这两个操作。

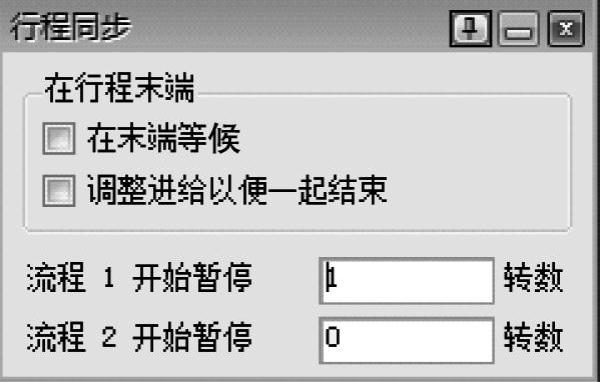

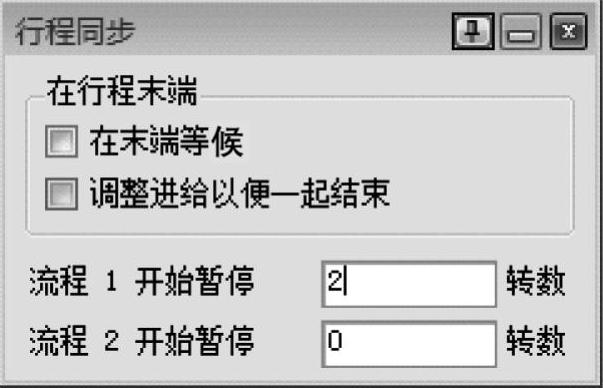

12)选择操作3和操作4的上半部分,然后设置过程同步 。过程同步按钮会打开一个对话框,如果进行同步,将允许我们设置每个操作过程,如图7-20所示。

。过程同步按钮会打开一个对话框,如果进行同步,将允许我们设置每个操作过程,如图7-20所示。

图7-19 设定同步

图7-20 程序同步

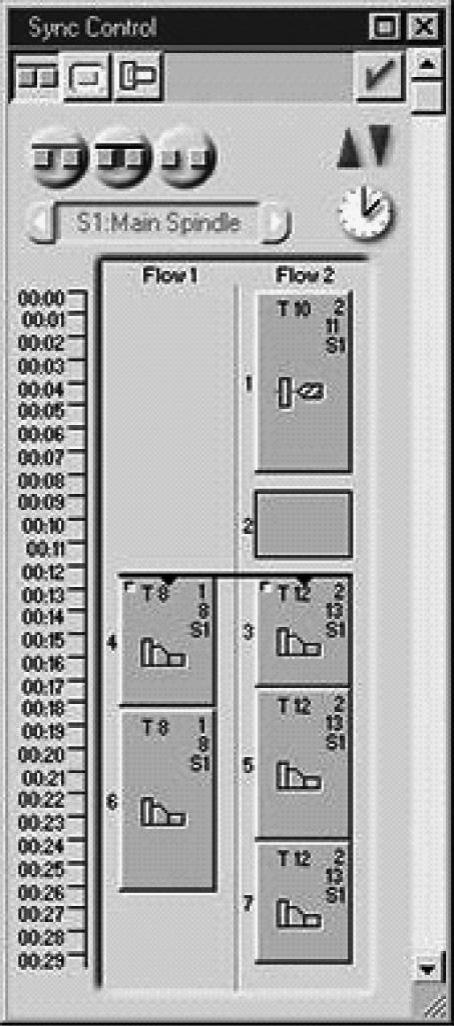

13)设置过程同步,如图7-21所示。

图7-21 设置同步

用户可以看到同步控制对话框已更新,操作已经被同步,通道1落后了一段。现在我们需要同步操作5和操作6。

14)选择操作5和操作6的上半部分,然后设置过程同步,如图7-22所示。

15)设置行程同步,如图7-23所示。用户可以看到同步控制对话框已经更新,操作会同时开始,但通道1落后了两个周期。当仿真时,用户会看到两个刀具在同时切削零件,如图7-24所示。

图7-22 同步操作

图7-23 设置行程同步

图7-24 模拟仿真

我们将创建两个螺纹操作、三个钻孔操作和两个铣削操作,如果用户没有铣削模块操作经验,可以跳过这部分。

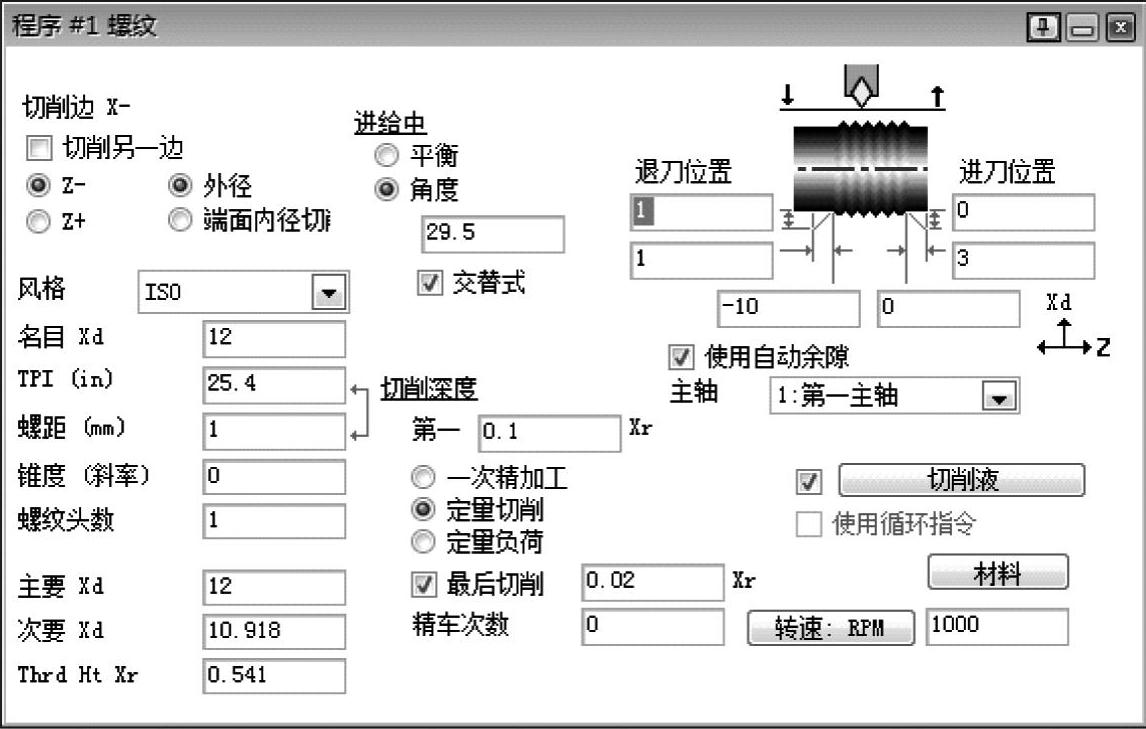

16)用#7刀具创建车削螺纹程序,如图7-25所示。

图7-25 创建车削螺纹程序

17)创建刀具路径。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。