在MTM的车削程序面板中含有公用操作程序功能。该公用操作程序包括装载/卸载主轴、启动/关闭主轴、控制尾架、棒料移动及其他一切高级车床的动作。所有公用操作工具都取决于MDD,MDD决定所能使用的工具。

公用操作程序虽然只有一个程序,但是可以控制多个通道或者是所有通道,后处理时会输出它所控制通道的程序。

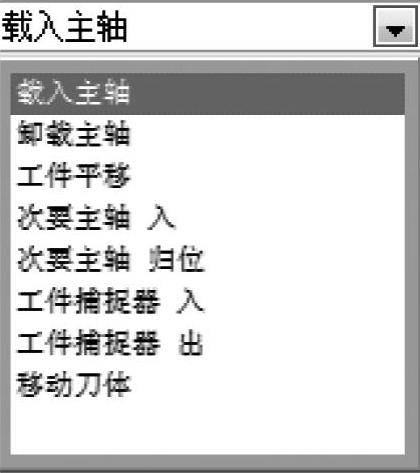

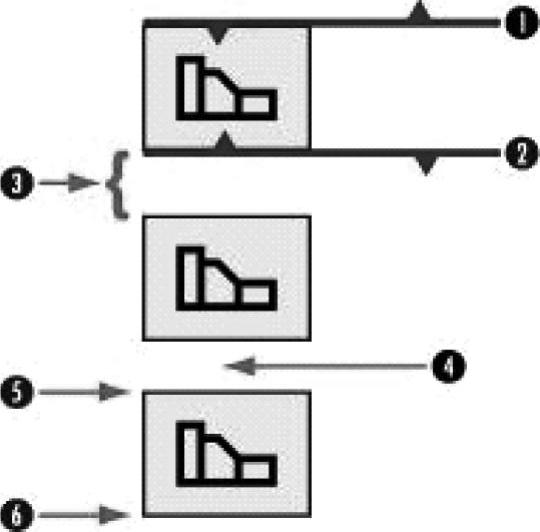

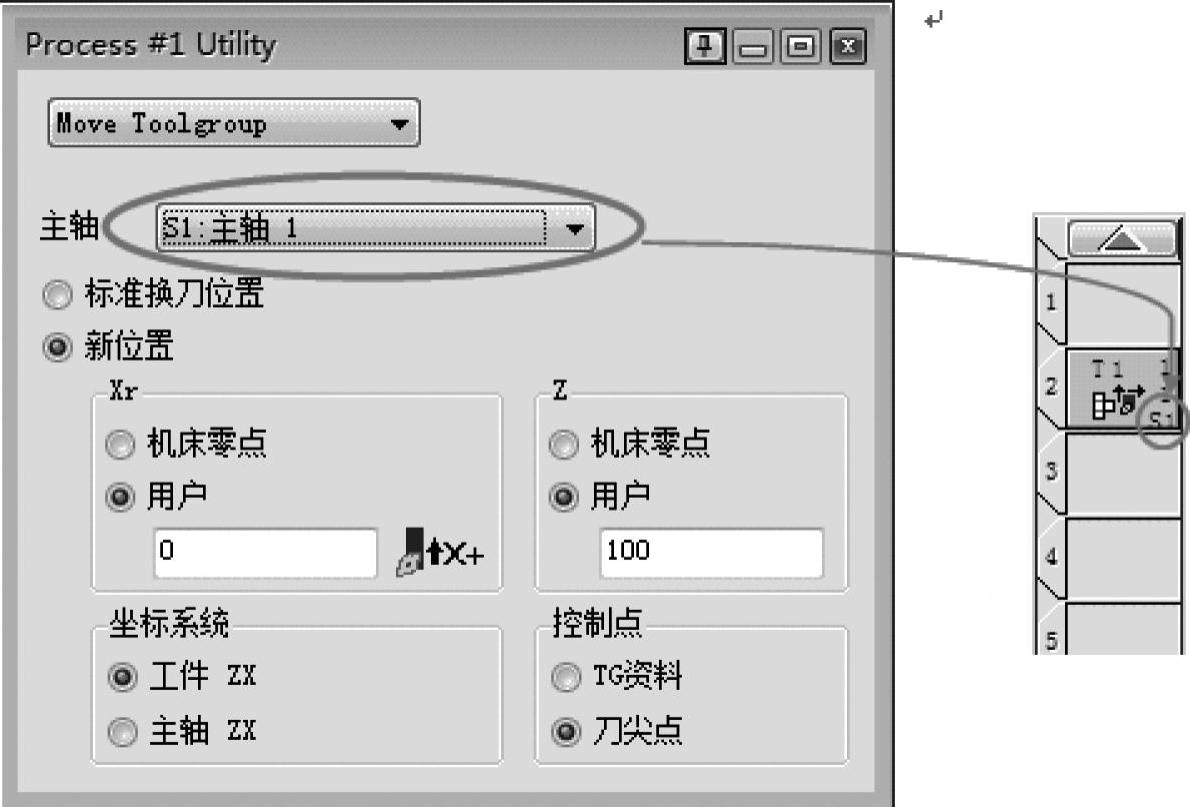

公用程序设置:公用程序中的选项取决于用户的机器及MDD,基础的功能包括加载/卸载主轴、Z方向移动零件、移动副主轴并松开零件及零件捕捉等。以下将详细讲解这些功能。当用户选择某一程序类型时,这个程序列表上的图标将会产生一个“U”型标志。请记住,这种类型的程序不会产生刀具路径和促使刀具组回原点,如图3-51所示。

图3-51 公用程序设置

1.公用程序公用项目

主轴:每一个公用程序里面都有一个主轴的选择,可以选择主轴或者是其他轴,其可供选择的选项取决于用户的机床和MDD。这些设置决定了用户的程序在哪个主轴上执行。

主轴/副主轴:每一个公用程序里面都有一个主轴的选择,可以选择主轴或者是其他轴,其可供选择的选项取决于用户的机床和MDD。这个设置可能会涉及多个主轴,设置选择哪个主轴夹持零件,哪个主轴移动零件。如果主轴夹持零件,副主轴将来移动它。

2.载入主轴

载入主轴程序将至少创建一个程序,不管是在程序开始还是结束。这个对话框允许用户设置哪个主轴将装载,如果有需要的话,还可设置使用哪个刀具组来协助,距毛坯多远转化为进给运动,移动进给是多少。类型设置可定义载入主轴的方法。而仅当用户的机床支持这些功能时才能显示出来。

3.载入主轴类型

手动装夹:这个选项将暂停程序加载毛坯,打开和夹紧卡盘都是由人工来完成的。不会产生刀具路径。

自动装夹:这个选项将暂停程序,通过程序来控制驱动装置来装夹一个新的毛坯,不会产生刀具路径。

棒式进给:这个选项将使棒料进给停止(通常是某一实用工具),棒料进给移动创建待加工毛坯。夹持开启,棒料在Z轴正方向进给移动至一个新的位置,夹持关闭。这个过程通常使用一个公用操作。

自动棒式进给:毛坯移动到指定Z值创建待加工毛坯,不会产生刀具路径。

棒式拉出:一个棒状送料器(通常是某一实用工具),起到棒料进给器的作用,移动棒料至指定的距离创建待加工毛坯。主轴将不会旋转,不会产生刀具路径。

副主轴拉出:使用副主轴来当做棒料进给器,拉出毛坯创建待加工毛坯,这个副主轴必须已经到达指定位置,并且副主轴已经卸载零件。

机械臂:使用机械臂加载新的毛坯至主轴。

4.载入主轴设置

进给距离:输入一个增量Z值,从这个位置开始使用进给速率靠近毛坯(距零件距离+毛坯长度)。

进给率:这个进给率是指拖动毛坯的速率或者副主轴退回的速率。

Z夹持位置:副主轴夹料的Z值,副主轴将会快速移动或者进给至这个位置。

Z初始定位面:棒料前段或是棒料在拖动之前所切断位置的Z值。

主轴旋转:此复选框可以指定主轴是否旋转,如果勾选,使其旋转,还需要指定主轴是正转还是反转。

主轴转速:主轴每分钟的转数。

时间:此公用操作所需的时间(单位:s)。

X位置:拉杆停止位置的X值。

Z安全平面:副主轴、拉杆快速移动到达的相对零件坐标安全位置的Z值。

需要注意的是:要确保您的载入主轴中创建的数据跟文件控制对话框中描述的初始主轴条件相符合。具体来说,毛坯端面至主轴端面的距离是非常重要的。

5.卸载主轴

卸载主轴程序配合后置处理来清除主轴并规定如何进行。通常是每一个程序设置一次。大部分都选择一个通道和主轴来卸载。另外,选择的类型设置必须与用户的机床相符,并且设置好进给率及进给距离。这一过程通常都用某一个实用工具,也可以控制捕捉器。

(1)卸载主轴类型

手动卸料:这个选项将暂停程序,手动卸载加工完的零件,所有操作都是由人工来完成的。不会产生刀具路径。

自动卸料:这个选项将暂停程序,自动卸载加工完的零件,所有操作都是由程序来完成的。不会产生刀具路径。

零件捕捉器:这个选项将为零件捕捉器指定一个位置。卸载完成的零件掉入零件捕捉器后收回。不会产生刀具路径。

零件夹持器:使用零件夹持器来卸载指定主轴上的零件。驱动零件夹持器前进(通常是某一实用工具),停止主轴,夹持完成的零件,卸载主轴,在指定的位置松开零件,常常是程序驱动机床跟夹持器一起来完成这个公用操作。

机械臂:使用机械臂卸载毛坯。

(2)卸载主轴设置

Z夹持位置:副主轴夹料的Z值,副主轴将会快速移动或者进给移动至这个位置。

时间:此公用操作所需的时间(单位:s)。

X落料:零件夹持器快速移动至落料位置的X值。

X位置:零件夹持器夹持零件位置的X值。

Z安全平面:零件夹持器快速移动到相对零件安全位置的Z值,并从这个位置进给至零件夹持的位置。

Z落料:零件夹持器快速移动至落料位置的Z值。

Z退出:设置零件夹持器从主轴退回时的Z值。

6.零件平移

零件平移程序通常是拉动毛坯往外,指定主轴来确定通道。另外,平移方法将取决于设置。

零件在Z轴方向平移不会自动创建一个新的坐标系统或新的原点。用户需要创建或移动图素到正确的加工位置。如安全平面Z值间隙应该指定未移动零件的原点。

(1)零件平移类型

手动卸料:这个选项将暂停程序,手动移动零件,其操作都是由人工来完成的。不会产生刀具路径。

自动卸料:这个选项将暂停程序并打开夹持,直到平移零件完成,通过程序来控制打开或关闭卡盘,不会产生刀具路径。

棒式进给:这个将使用棒料来停止(通常是定义的一个工具),使用棒料进给器来平移一个值。

自动棒式进给:使用自动棒料进给器来平移一个指定的值,不会产生刀具路径。

棒式拉出:一个棒状送料器(通常是定义的一个工具)起到棒料进给器的作用,传送棒料移动指定的距离。主轴将不会旋转,不会产生刀具路径。

副主轴拉出:使用副主轴来当做棒料进给器来拉出毛坯,这个副主轴必须已经到达指定位置,并且副主轴已经卸载零件。

机械臂:使用机械臂来平移零件。

(2)零件平移设置

进给率:如果使用棒式进给,它是棒料拖动的速率。如果使用自动棒式进给,这个进给率不是机床运行的速率,不会产生G代码,而只是用来计算运行时间。如果使用副主轴来拖动,这个进给率将是副主轴返回的速率。

Z夹持位置:副主轴或是棒料夹持器夹料位置的Z值,棒料夹持器或副主轴将自Z安全平面进给移动至这个位置,副主轴是快速移动还是进给移动到这个位置将取决于MDD。

Z初始定位面:棒料前段或是棒料在拖动之前所切断位置的Z值。

加载:如果零件被移动或切断后,毛坯长度不够,勾选此复选框来加载新的毛坯。

移动距离:输入零件平移的Z值。

主轴启动:此复选框可以指定主轴是否旋转,如果勾选使其旋转,还需要指定主轴是正转还是反转。

主轴转速:主轴每分钟转数。

时间:此公用操作所需的时间(单位:s)。

X位置:拉杆停止位置的X值。

Z安全平面:副主轴、拉杆快速移动到达的相对零件坐标的安全位置的Z值。

如果未激活自动安全平面,文件对话框中的主安全平面(CP1)必须大于零件移动的最大位置。

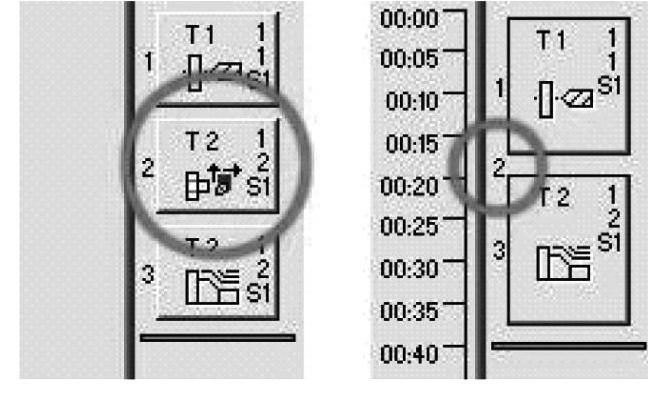

7.副主轴入

副主轴在零件加工程序中有多种用途,包括作为第一主轴的顶针。副主轴通常在毛坯切断之后拖动零件至副主轴。指定主轴和副主轴(通常都预先在MDD中指定),指定轴的速率、夹持位置的Z值,以及使用进给靠近端面的距离。不会产生刀具路径。

此项是针对副主轴的进入参数进行设置的。

零件在主轴:如果副主轴移动前零件在主轴上,请勾选此选项。这通常都是把主轴上的零件移动到副主轴。

零件在副主轴:如果副主轴移动前零件在副主轴上,请勾选此选项。这仅仅是激活反向平移,用户的机床得有一个“排挤”卸载装置。要执行“排挤”功能,首先会检查零件在哪个主轴,并且必须勾选卸载主轴功能。假设零件是从副主轴卸载,这时候有个红色箭头表示正在从副主轴卸载。前提是机床必须有这个功能。

主轴旋转:此复选框可以指定主轴是否旋转,如果勾选使其旋转,还需要指定主轴是正转还是反转。

C轴同步:勾选此复选框将使零件在转换前与主轴的C轴同步。主要用于对铣削操作的精确定位。例如:在主轴钻孔而在副主轴攻牙的时候就必须使用。如果副主轴不使用铣削操作或者两者不关联,则可以关闭此选项。

卸载主轴:勾选则会卸载主轴。

执行卸载命令是因为主轴跟副主轴都有零件,并且卸载主轴命令已激活。如果不选择卸载主轴,那么两主轴上的零件将会有干涉。

主轴转速:主轴旋转的速率(单位为r/min)。

Z安全平面:副主轴快速运动至Z安全平面,并做进给运动至夹持位置。

进给率:副主轴从Z安全平面至夹持位置的进给率。

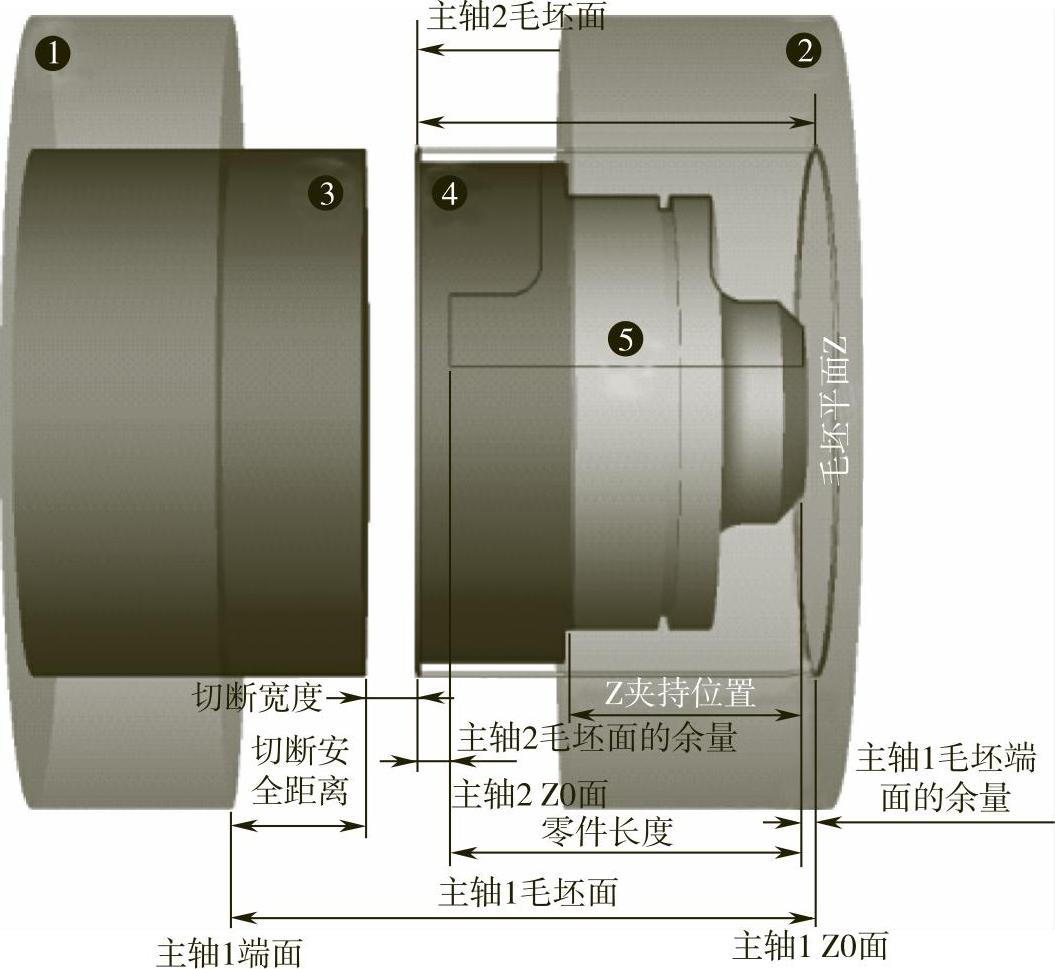

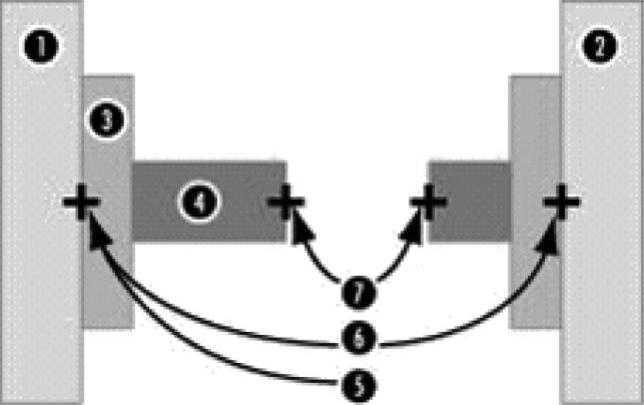

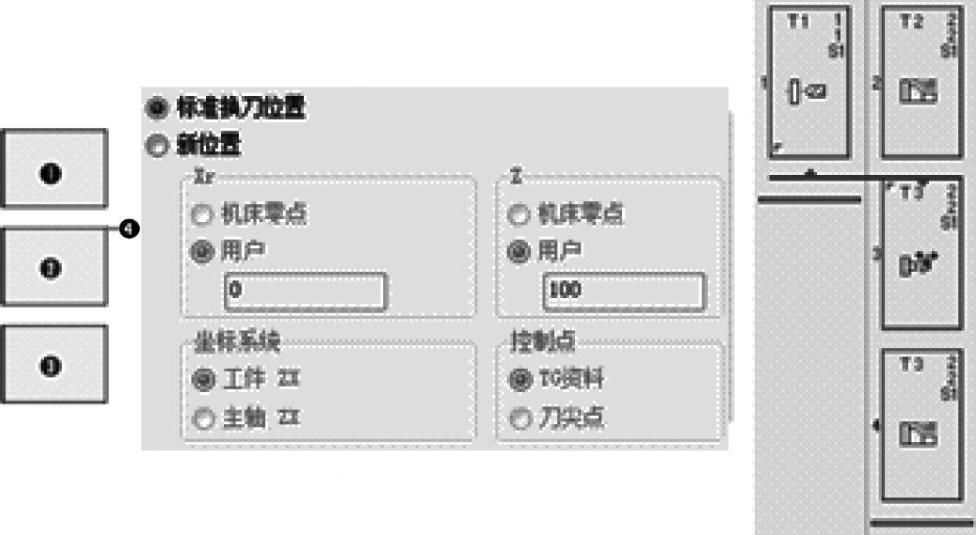

Z夹持位置:此Z值为副主轴夹持零件的位置。输入的数值必须与文件对话框相符,如图3-52所示。

图3-52 夹持位置

1—主轴(主要主轴) 2—主轴2(副主轴) 3—剩余毛坯 4—零件(已切削及未切削) 5—零件

8.副主轴回位

副主轴退回程序可以配合加工之后退回或者移动零件至副主轴,需指定主轴、副主轴及运动进给。如果副主轴退回的时候带有零件,则一定要选择这个选项。在模拟时能准确显示副主轴状况。不会产生刀具路径。

主轴旋转:此复选框可以指定主轴是否旋转,如果勾选使其旋转,还需要指定主轴是正转还是反转。

带零件:如果用户想要在副主轴退回的时候带工件就勾选此选项。

打开主要收集器:如果用户需要打开主轴来移动或去除零件就勾选此选项。

主轴载入:如果在副主轴从主轴上抓取零件后需要主轴载入毛坯就勾选此选项。

如果用户的程序是副主轴入、零件移动、切断及副主轴退回,就可以非常容易地在主轴上加载毛坯,仅仅只需要勾选加载主轴选项即可。零件移动的距离长度为零件的两倍。

主轴转速:主轴旋转速率(单位为r/min)。

进给率:副主轴从Z安全平面至夹持位置的进给率。

9.零件捕捉器入

零件捕捉器入程序通常都是跟随卸载零件程序,通常与卸载零件配合进行。不会产生刀具路径。

X位置:零件捕捉器停止位置的X值。

Z位置:零件捕捉器停止位置的Z值。

10.零件捕捉器出

指定零件捕捉器是从哪个通道、哪个主轴退回。通常与卸载零件、零件捕捉器入一起使用的,不会产生刀具路径。

X位置:零件捕捉器停止位置的X值。

Z位置:零件捕捉器停止位置的Z值。

11.移动刀体

移动刀体公用程序定位刀具及刀塔的位置。典型应用是移动刀塔至某一位置,临时改变位置或是换刀,来避开干涉。移动刀体操作不考虑换刀位置点。

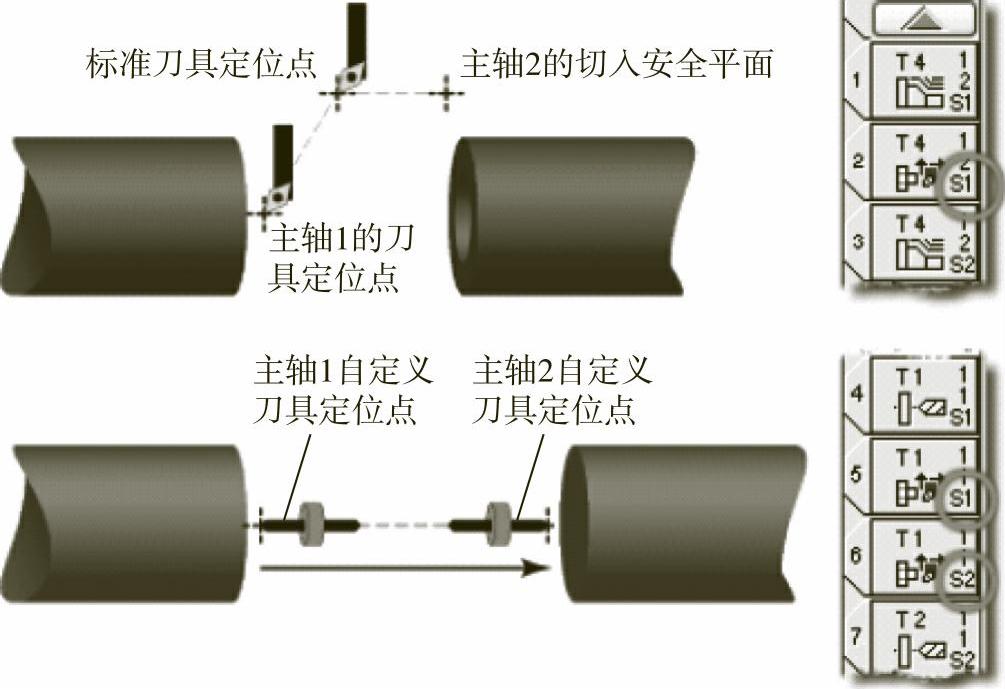

(1)换刀位置

换刀位置分为标准换刀位置与移动刀体换刀位置两类。标准换刀位置由MDD来定义,它可以是机床原点、某一固定点或是文档控制对话框中定义的位置。

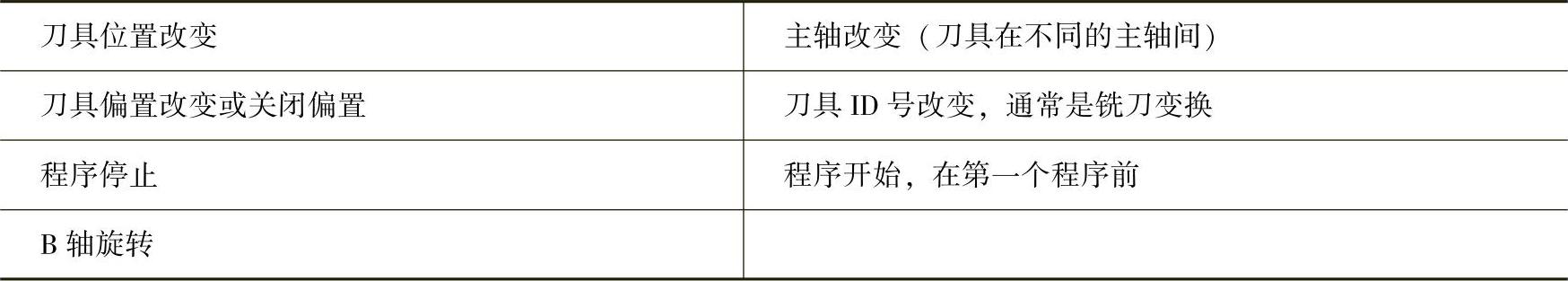

所有类型的“off part”都可能引发自动移动刀具改变位置,如表3-2所示。

表3-2 引发自动移动刀具改变位置的原因(https://www.xing528.com)

用户改变标准刀具的位置是最有用的,也就是位置设定是最常用的。移动刀塔位置(MTG)应用工具将用在特殊的条件或重叠下。

(2)移动刀塔位置

如果在MTG操作之后,有一个操作发生后会有一把刀具移动到MTG换刀位置,MTG操作简化了移动刀具到指定位置。用户能根据创建操作的设定指定此位置,无论是否有刀具补偿。MTG通常用于移动刀具到远离零件的位置。“远离零件位置”指的是刀具位置在零件周围加工时的一般安全位置。MTG工具操作允许用户在下列操作中选择:

1)机床原点位置。

2)该零件标准换刀位置。

3)选择的X和Z位置。

12.移动刀塔操作

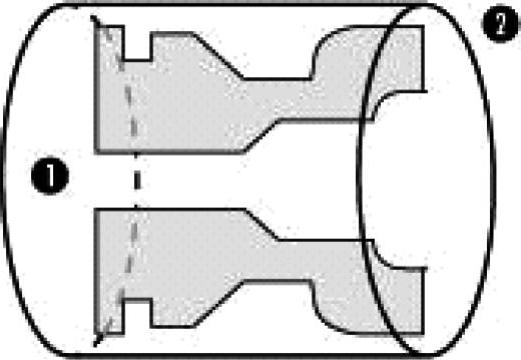

移动刀具到远离零件位置。任何在毛坯边界内的位置都被称为“在零件上”。如果自动安全位置没有使用,在零件上会被认为是在文档控制对话框中设定的安全位置内的任何位置,如图3-53所示。

●刀具位置改变

●程序开始(刀具在不同的主轴间换)

●刀具偏置改变或关闭偏置

●刀具ID号改变通常是铣刀变换

●程序停止

●程序开始,在第一个程序前

●B轴旋转

图3-53 零件端面

1—零件前端 2—零件末端

覆盖下一个换刀位置:MTG操作会覆盖下一个换刀位置,包括起始换刀,即使是MTG操作在列表的最后一个操作。

有一个非常重要的细节是记住刀塔在最初和最终的状况。在程序最初,刀塔希望是在它们的换刀点。在程序最终,所有的第一把刀会放入,刀塔也会到达换刀位置。

消除无轨迹公用操作:MTG操作将消除接下来的将把刀具送到换刀点的无轨迹公用操作(例如:副主轴打开发送刀塔归位指令)。

如果用户不确定是否是一个特殊的公用操作,或副主轴的一个公用操作,产生还是不产生刀路轨迹,请查阅公用程序文档。

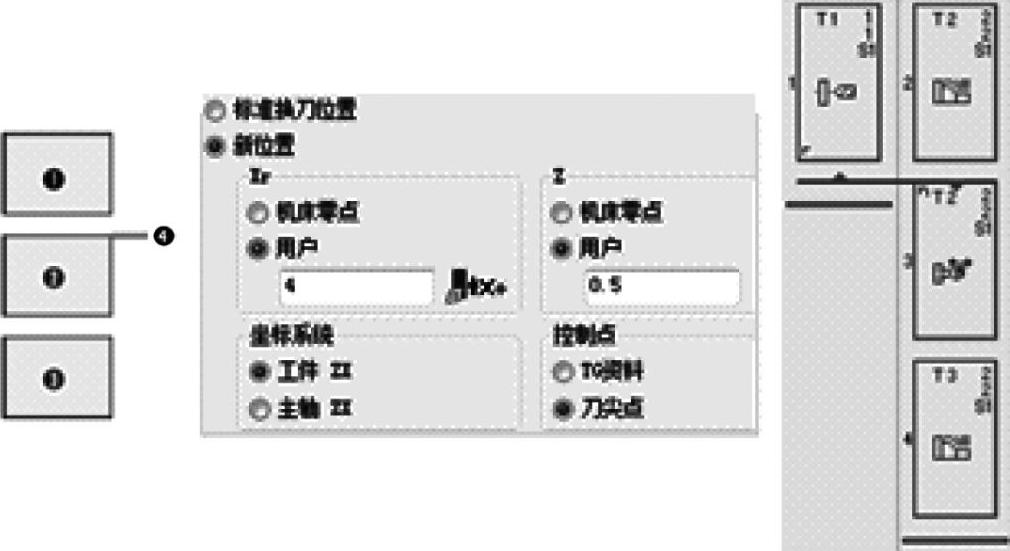

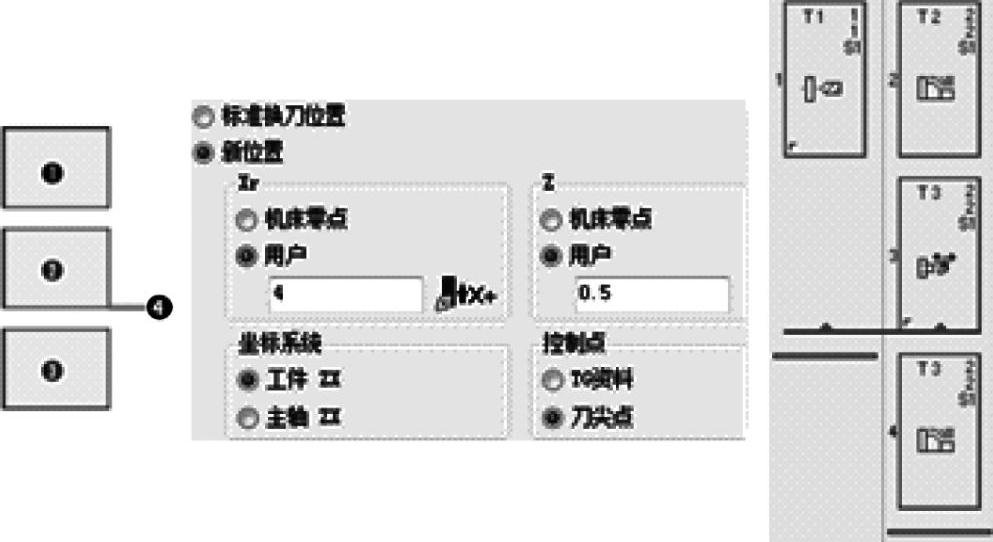

(1)移动刀塔设定

标准换刀位置:选择此项目将移动刀塔到其标准的换刀位置。

新位置:此项目允许移动刀塔到一个非标准换刀位置的其他位置。

Xr和Z设定:移动刀塔到机床原点或用户指定Xr和Z位置。一旦选择定位,必须设定参考坐标系统和控制点。

●机床原点被定义为刀塔坐标系统的原点(基于主轴1的机床原点),且任何转台有一个单独的原点位置。这预设了机床上每一个刀塔的每一个不同的定位。此位置由用户的机床MDD文件定义。

●基于零件或主轴坐标系统,用户可以设置任意值。

1)坐标系统选择。

此设定指定不管新位置是基于主轴的ZX坐标系统还是零件的ZX坐标系统。

●主轴的ZX设定参考所选择的主轴原点(表面)到机床原点的距离。

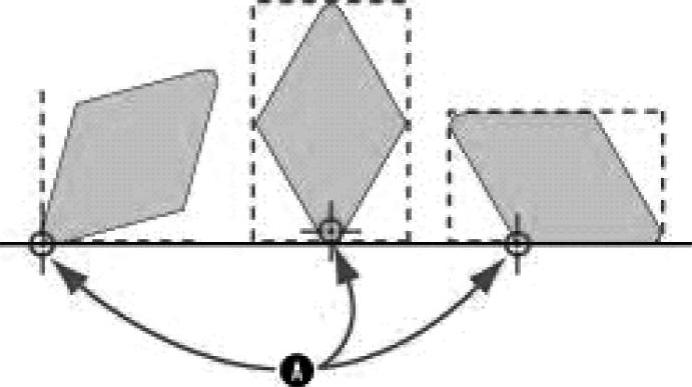

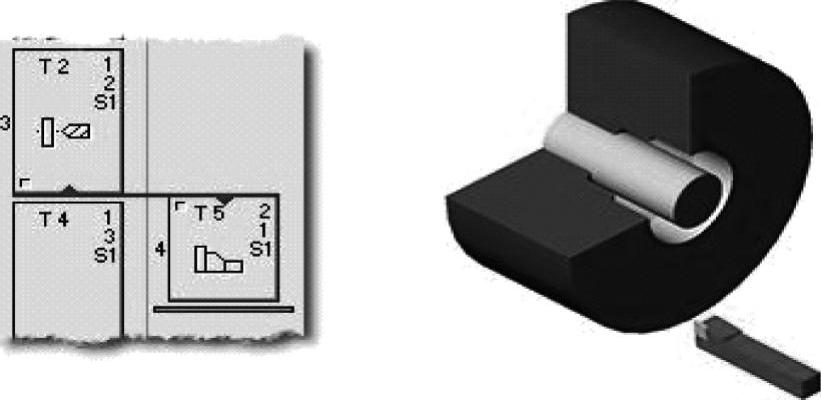

●零件的ZX设定参考在文档控制对话框中的零件原点,如图3-54所示。

控制点设置:此设置定义了运动基准点是刀塔还是刀尖。

2)刀塔基准。

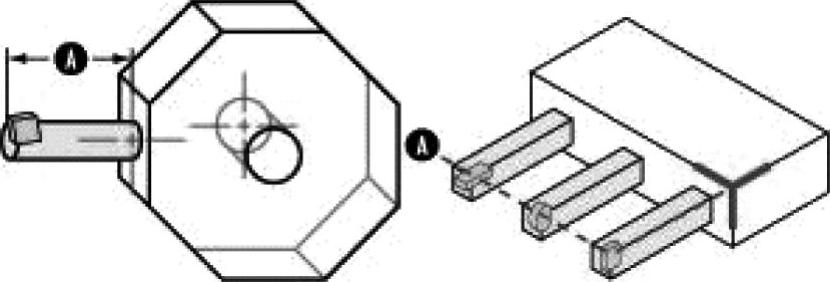

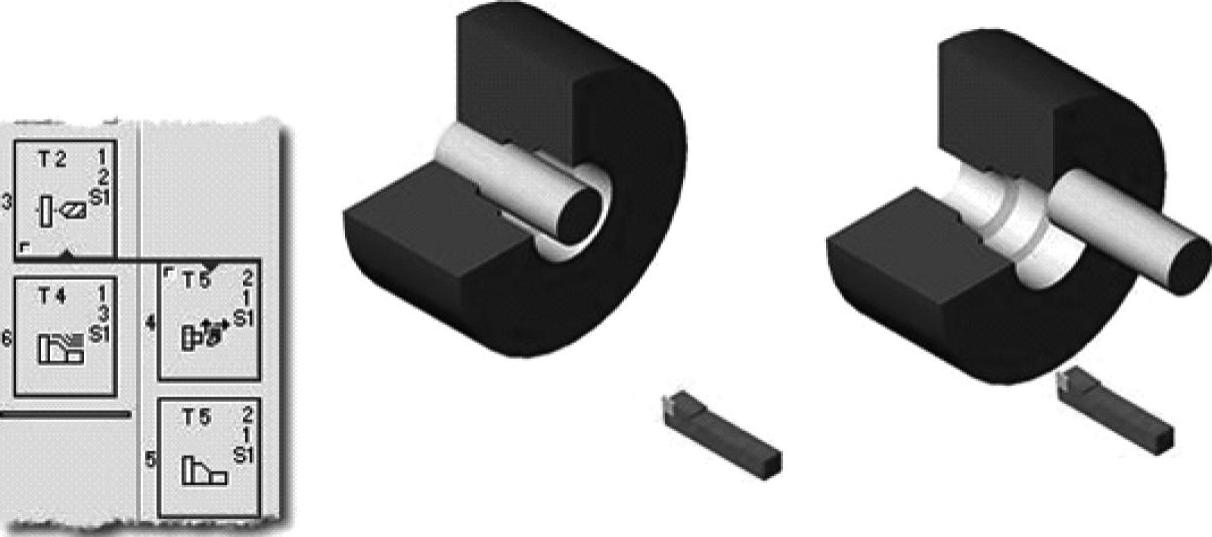

不管刀具的方位如何,每个刀具的单一点都能表达或指定。刀具补偿都是基于这一点的。此设定的图片表明刀塔基准位置,无论中心在哪一边,基于刀具夹头的旋转式刀塔基准点都能开启。有的基准可能在一个特殊的角落。当刀塔被发送到远离零件时推荐使用此选项。每把刀的补偿(标记为A)是基于这个点来测量的。确认刀塔距离零件足够远以确认零件和夹头不会有干涉。使用此选项,补偿将被取消,如图3-55所示。

图3-54 主轴、基准各部分名称

1—主轴1 2—主轴2 3—卡盘或夹头 4—毛坯 5—机床起点 6—机床原点 7—用户原点

图3-55 刀塔基准

3)刀尖基准。

如果选择刀尖,当前刀具触发点(标记为A)会在指定位置。如果刀具在零件附近工作且有可能发生干涉时,推荐使用此选项。如果用户指定的点距离零件非常近了,那么用户需要意识到刀具使用此选项可能会超过行程,如图3-56所示。

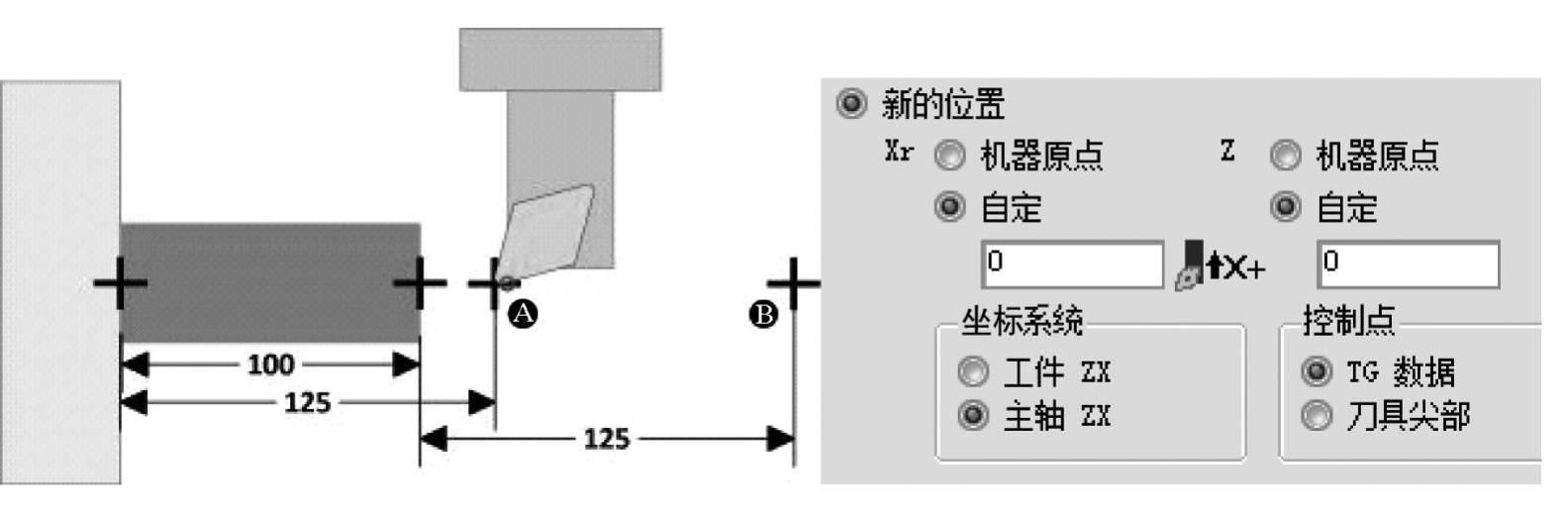

图3-57是一个表示选择主轴ZX或零件ZX平面的不同的范例。有一个100mm长的零件,原点在端面上。移动刀塔程序,设定为退刀到主轴ZX平面上的Z值125mm位置,控制点为刀尖,结果是刀具会距离零件端面25mm(标记为A)。如果零件ZX平面被选中,刀具会退到相应的Z值,即B点。

图3-56 刀尖基准

图3-57 刀具移动位置

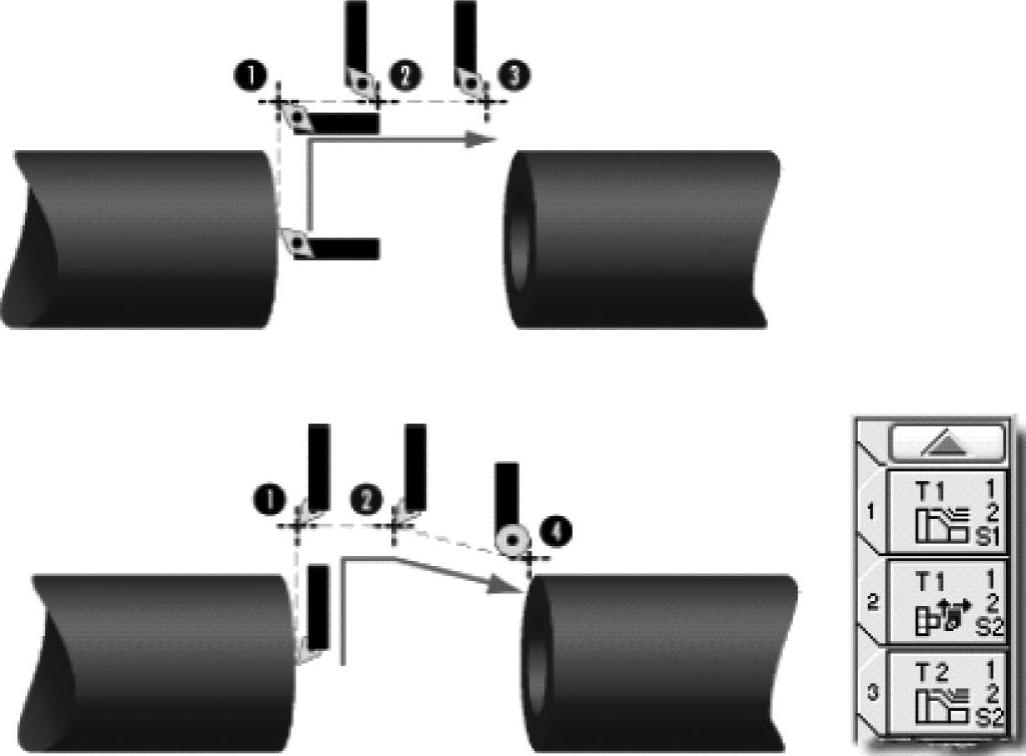

4)标准退刀操作。

应用移动刀塔程序的全部功能需要了解程序和刀具移动间的相互作用。下图显示了程序和其他操作上的移动事件间的正常相互作用,如图3-58所示。

●在一个操作的起始和结束的最大安全位置同步。最大安全位置是操作中给出的距离零件最远的位置。可能在机床原点、主要安全平面或退刀安全平面。

●在操作的起始和结束,刀具定位在起始或结束点之外的一个安全值,一般是CP1。如果两个使用相同刀具的连续操作在零件的相同侧,刀具将处于CP3。

●交互运动(例如刀具移动)占用操作间的时间,同步控制对话框中的间隔会有表示。

●换刀发生在程序间。移动刀塔操作允许用户创建一个操作,利用提供给用户的可选方案,如图3-59所示。

图3-58 退刀操作

1—起始同步 2—结束同步 3—终端操作移动 4—换刀 5—操作起始=每个操作的CP1起始点或者CP3相同位置上具有相同刀具 6—操作结束=每个操作的CP1结束点或者CP3相同位置上具有相同刀具

图3-59 增加换刀操作

5)使用移动刀塔程序。

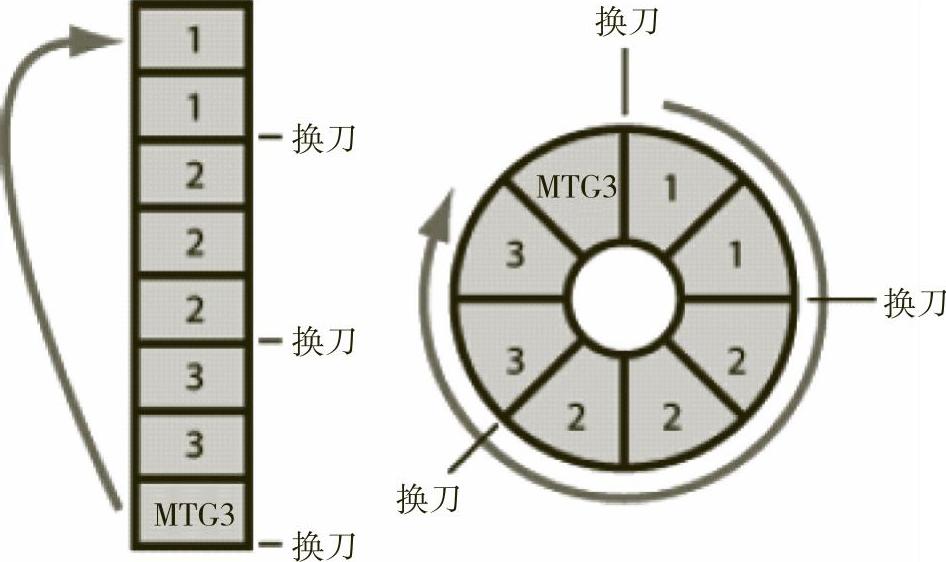

移动刀塔(MTG)程序创建长度为0秒的程序,并且不生成轨迹。它能通过同步操作使用户的刀塔高速移动。当同步操作对话框处于统一显示方式下,用户能清楚地看到此操作,但当在普通显示(基于时间)下会少显示一个操作块,但会有操作编号。

MTG是一个“无轨迹”操作。“无轨迹”操作引发刀塔退回。当MTG操作后有一个无轨迹操作时,MTG操作不理会退刀。如果用户不确定是否是一个特殊的公用操作,或副主轴的一个公用操作,产生还是不产生刀具路径轨迹,请查阅公用程序文档。

(2)MTG使用范例

1)刀具在靠近零件处等待。

用户可以使刀具在靠近零件处等待另一刀具开始或结束切削。这是设置同步后一个多任务车铣复合加工(MTM)的默认行为。与其他方法相比,它不需要其他工作来完成。如图3-60所示,有一把刀具在零件端面等待,直到一个钻孔操作完成。

2)刀具在远离零件处等待。

在有足够的余隙和安全值的情况下,用户可以使刀具在远离零件处等待另一刀具开始或结束切削。这需要一个移动刀塔操作。用需要等待的这把刀创建一个MTG程序,并设定它等待时所处的位置。把MTG程序放置在需要等待的操作前。将MTG操作与前一个程序的结束进行同步。用户将需要设定同步控制对话框为相同视图模式来同步MTG操作,使其作为一个无时间且正常显示的数字,以时间为基准的显示。下面的例子显示了一个同步后的MTG操作,刀具在远离零件处等待。

一旦钻孔操作结束且刀具退出时,下一把刀则会移动到零件端面,如图3-61所示。

图3-60 刀具在靠近零件处等待

图3-61 刀具在远离零件处等待

3)忽略换刀点。

用户通常没必要去担心换刀问题。系统会控制刀具回到机床指定的或系统已知的换刀点。但是有时候用户想忽略它,MTG工具可以让用户这么做。创建一个操作后添加一个MTG操作将指定会被卸载的刀具,而不是下一把将会使用的刀具。MTG操作应该放置在需要换刀的程序前面。一定要记住MTG操作会影响后面的操作。在下面的例子中,我们创建了一个钻孔操作,接下来是一个粗加工操作。我们可以定义刀具移出100mm到Z100 Xr0这个位置执行换刀,以取代钻孔退出到正常的换刀点,如图3-62所示。

如果用户在MTG操作中使用的是第二把刀,将得到一个非常不同的结果。钻孔会退出到换刀点,后一把刀会就位,刀塔接下来移动到Z100 Xr0,然后再进入零件。

用户想在移动到另一主轴时改变刀具的定位轨迹,当转台执行主轴变更时,刀具会退到两主轴的标准换刀点。用户可以用两个MTG操作来忽略。必须为每一主轴创建一个MTG操作。MTG操作必须指定刀具的通过点。如果只建立了一个MTG操作,如自定义了主轴1的定位点,刀具将移动到标准换刀点,然后直接移动到主轴2进行切削,如图3-63所示。

图3-62 忽略换刀点

图3-63 主轴定位点

4)在刀塔换到另一主轴时延迟换刀。

如果在转台移动到另一主轴时换刀重复(换刀通常在标准换刀点重复),要将在第二主轴上的换刀忽略,需要创建一个MTG操作。MTG操作将第一把刀定位在第二主轴周围某处。这将导致刀具先从第一主轴退刀,移动到标准换刀点,然后再移动到用户在MTG程序中指定的位置,如图3-64所示。

5)在机床原点处开始和结束。

在程序开始时所有刀塔移动到MDD中定义的标准换刀点。这可能是机床原点、一个固定位置或是在文档控制对话框中用户定义的位置。在程序结束时,所有的刀塔回到第一把刀激活的标准换刀位置。执行完这些,机床将准备好运行重复过程中的下一次程序。

注意:支持G28指令,刀具移动到标准位置,不过,不支持G30指令集。

图3-64 上刀塔正常换刀,下刀塔自定义显示

1—第一主轴退出位置 2—标准换刀位置 3—第二主轴进入位置 4—第二主轴自定义换刀位

因为程序循环且通常要加工超过一个零件,程序需要考虑循环。要取代在标准刀塔位置中用户程序的起始和结束,可以用一个在机床原点的MTG起始程序。简单地在操作列表表尾创建一个MTG操作,设定为机床原点。确认MTG操作用的是和最后一个操作相同的刀具,如图3-65所示。

图3-65 MTG操作

如果将MTG操作放在第一个操作,用户将不能得到相同的结果。在机床原点处取代程序的开始和结束,程序将开始于标准换刀位置,移动到MTG位置(机床原点),然后再移动到第一个切削操作。

6)不同的MTG结果。

这里我们将看到一些创建MTG操作时的不同结果。

●移动一把刀具到标准换刀点,执行换刀且在换刀位置等待下一操作。这能使刀具在远离零件位置处等待,直到另一通道的操作完成,如图3-66所示。

图3-66 换刀位置等待1

1—第1操作,刀具1 2—MTG,刀具2 3—第2操作,刀具2 4—同步到另一通道开始

●移动刀具到一个指定的换刀点,执行换刀且在规定的换刀位置等待下一操作。类似于上面,但换刀后在靠近零件位置等待,如图3-67所示。

图3-67 换刀位置等待2

1—第1操作,刀具1 2—MTG,刀具2 3—第2操作,刀具2 4—同步到另一通道开始

●移动刀具到指定换刀位置,执行换刀,移动刀具到零件附近等待下一操作开始。类似于上面,只是第2把刀将在换刀刚一结束后就移动到安全位置,如图3-68所示。

图3-68 换刀位置等待3

1—第1操作,刀具1 2—MTG,刀具2 3—第2操作,刀具2 4—同步到另一通道开始

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。