这个练习中介绍了端面铣削和旋转铣削在车铣复合工件中的使用。

1)确保使用界面层别2。

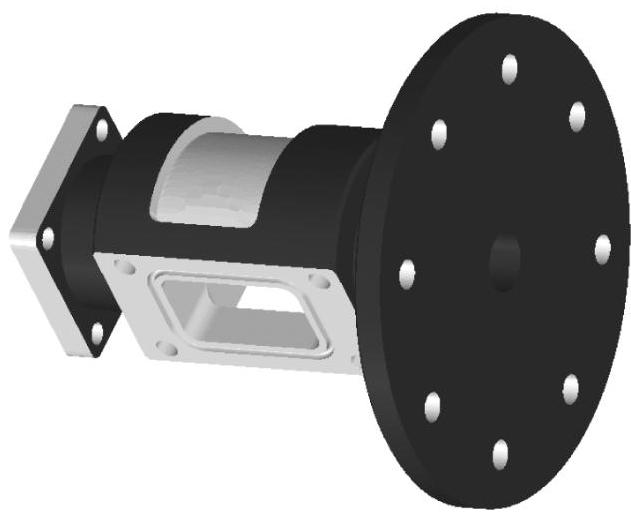

2)打开Coupling.vnc文件。在文件中使用的是C轴卧式车床1.0刀柄,文件中已经包含了需要的图素和加工的刀具。

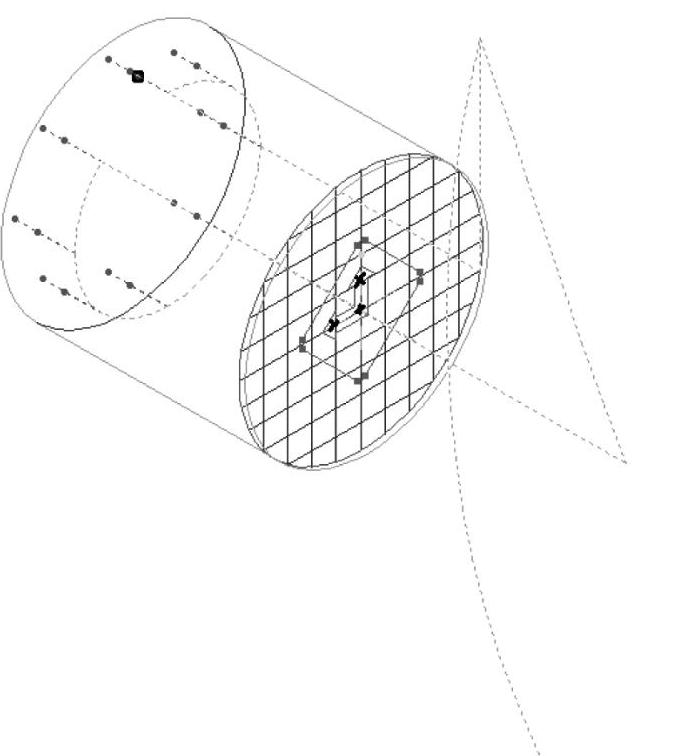

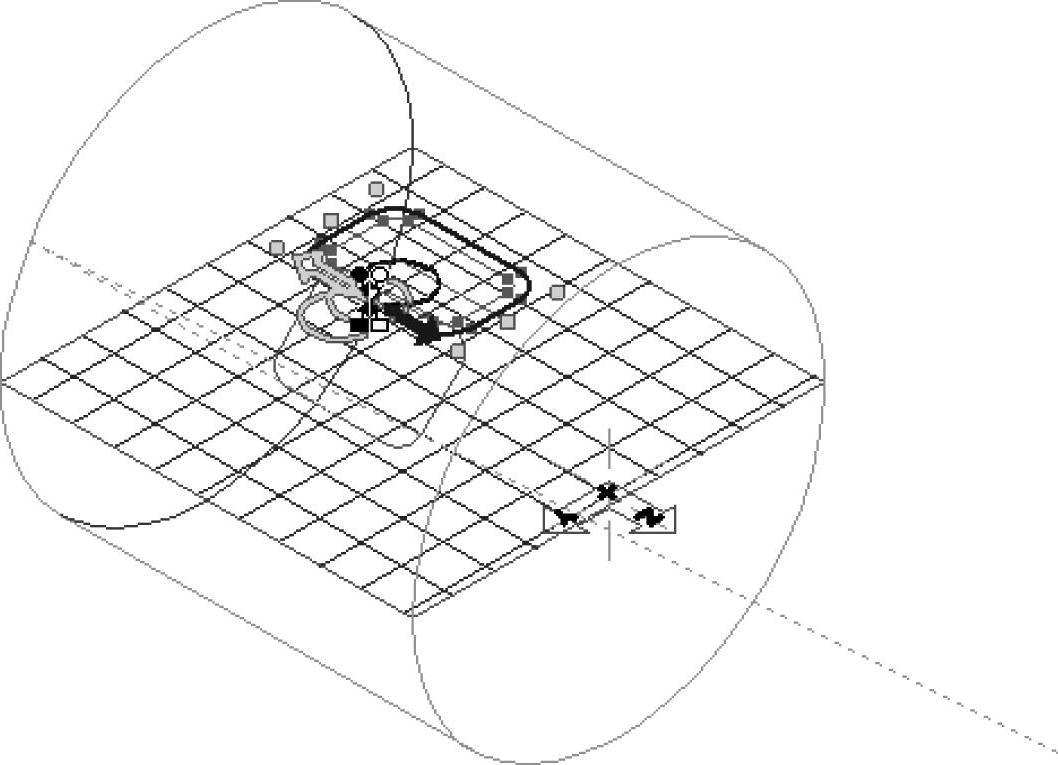

3)打开工作群组列表 ,如图2-46所示。

,如图2-46所示。

工作群组列表中包含了工件四个不同图素要素的工作群组。

图2-46中为每个工作群组包含的图素。

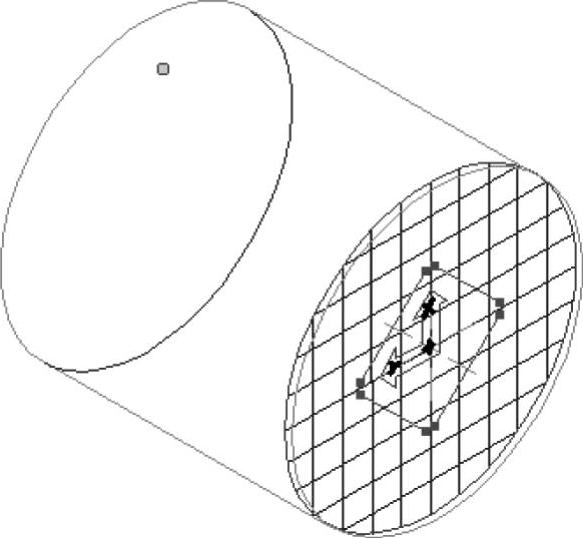

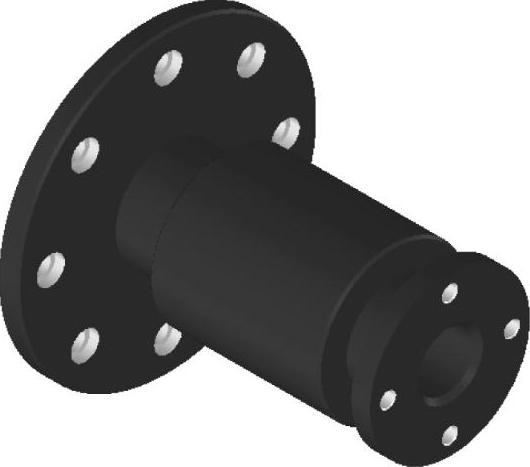

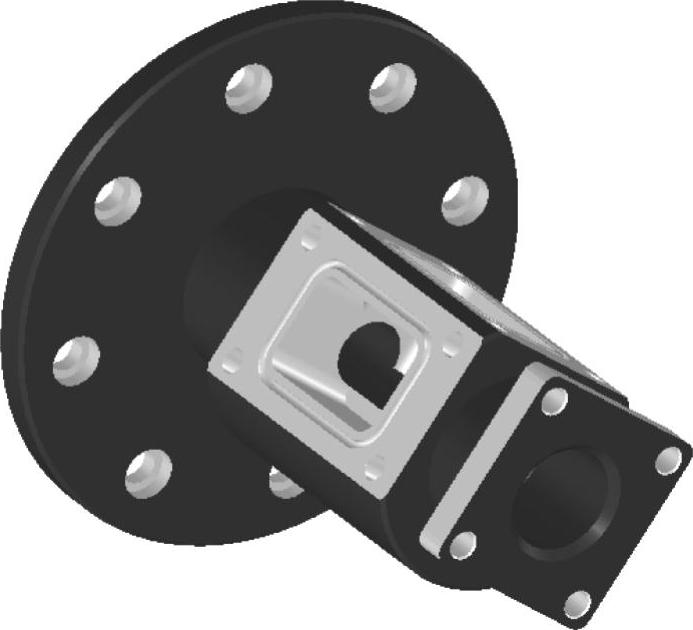

工作群组1:第一个工作群组的名字为Casting,它通过工作群组信息对话框被定义为工件毛坯。当工件开始渲染仿真时,初始毛坯将基于此图素旋转生成,如图2-47所示。

图2-46 工作群组列表

图2-47 工作群组1

工作群组2:此图素被用来加工工件端面的凸台轮廓,该工作群组同时还包括加工工件尾部凸台上螺栓孔的中心点,如图2-48所示。

工作群组3:该工作群组包含了工件外径上的平槽和孔图素,如图2-49所示。

图2-48 工作群组2

图2-49 工作群组3

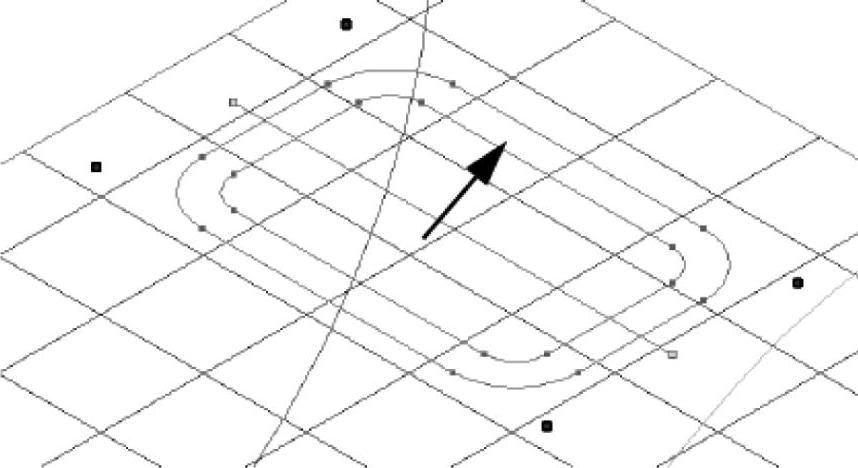

工作群组4:图素被定义在YZ平面,它被用来加工工件外径上的径向槽,如图2-50所示。

下面加工工件。

(1)#1-2端面凸台槽和孔

第一步加工操作为生成工件端面的槽和孔。

1)切换到工作群组WG2:Front Flange。

2)切换到坐标系统CS2:XY plane。

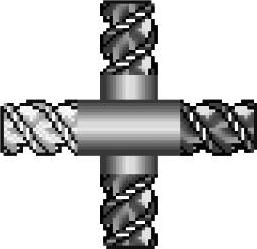

3)打开刀具列表 。在刀具列表中应该已经存在11把刀具。第一步的操作是加工工件的端面,所以刀具的方向应该被定义为沿着Z轴指向工件。

。在刀具列表中应该已经存在11把刀具。第一步的操作是加工工件的端面,所以刀具的方向应该被定义为沿着Z轴指向工件。

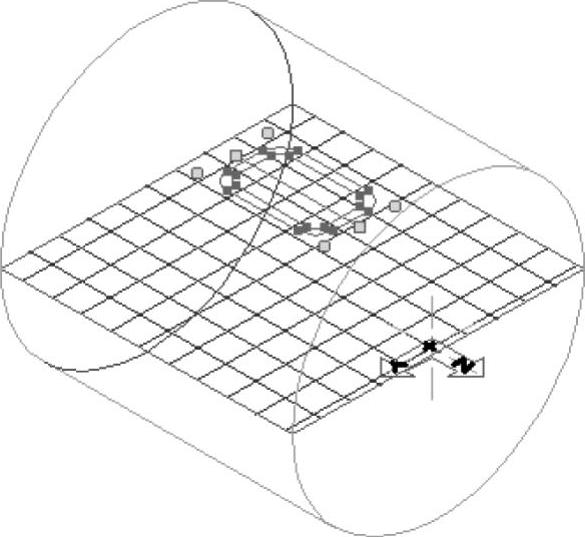

4)打开刀具#1。注意刀具方向如图2-51所示。在端面操作中,刀具的方向应该被定义为沿着Z轴指向工件。

图2-50 工作群组4

图2-51 刀具方向

5)切换到铣床加工面板 。

。

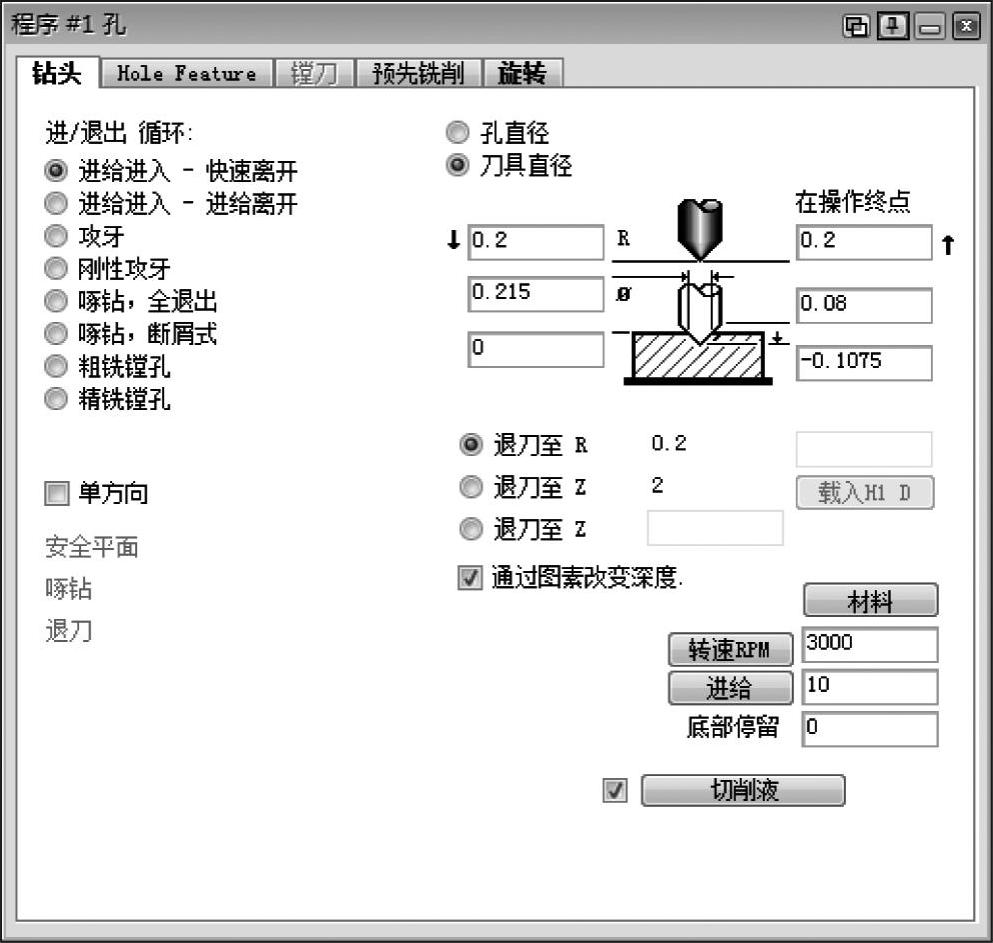

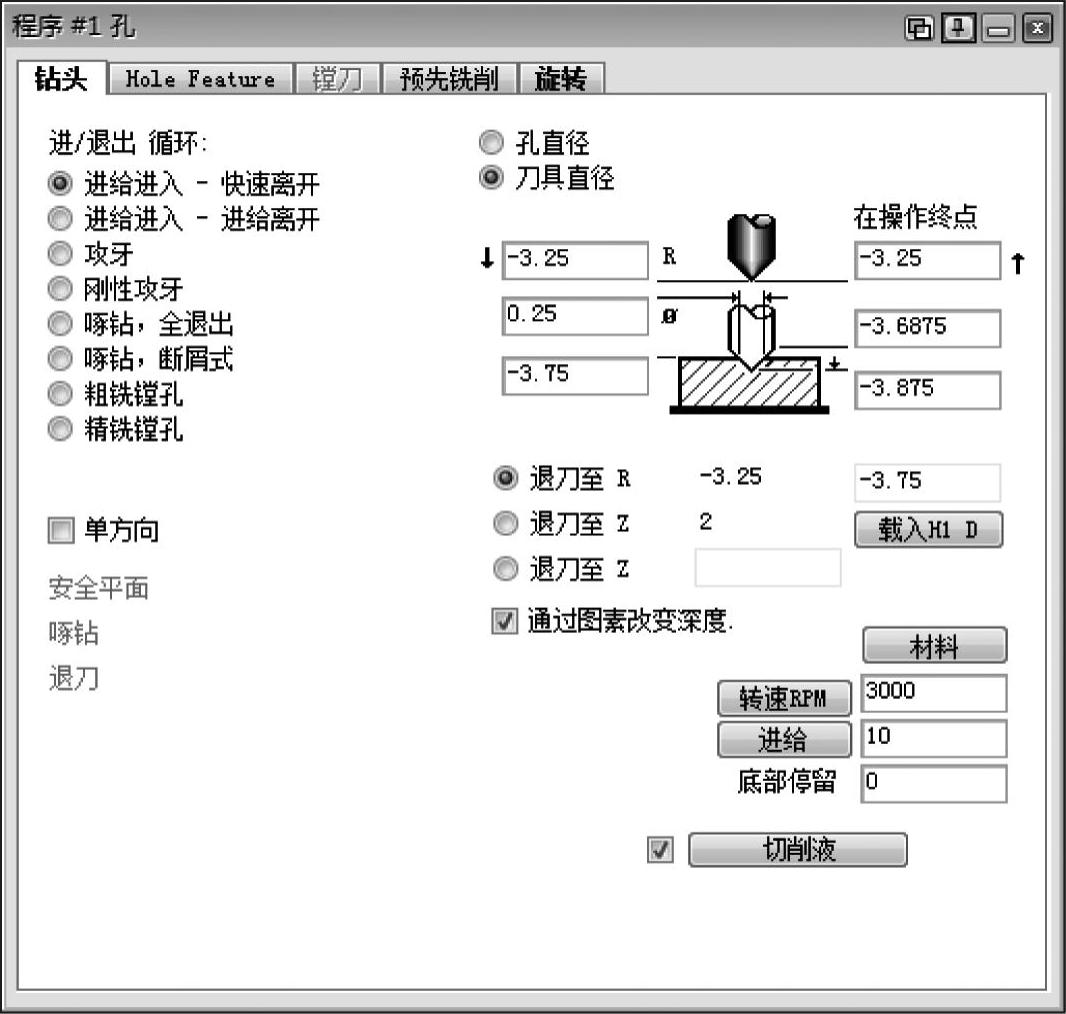

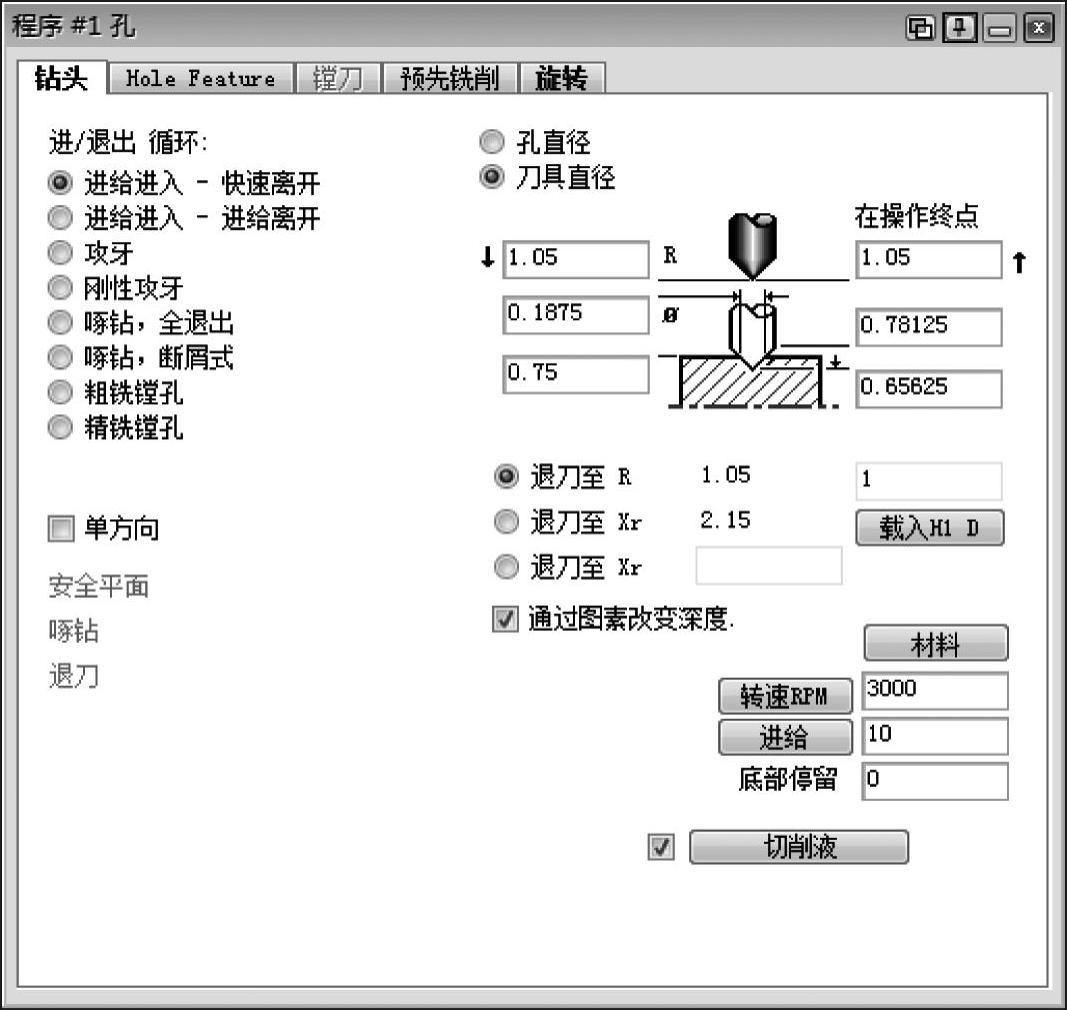

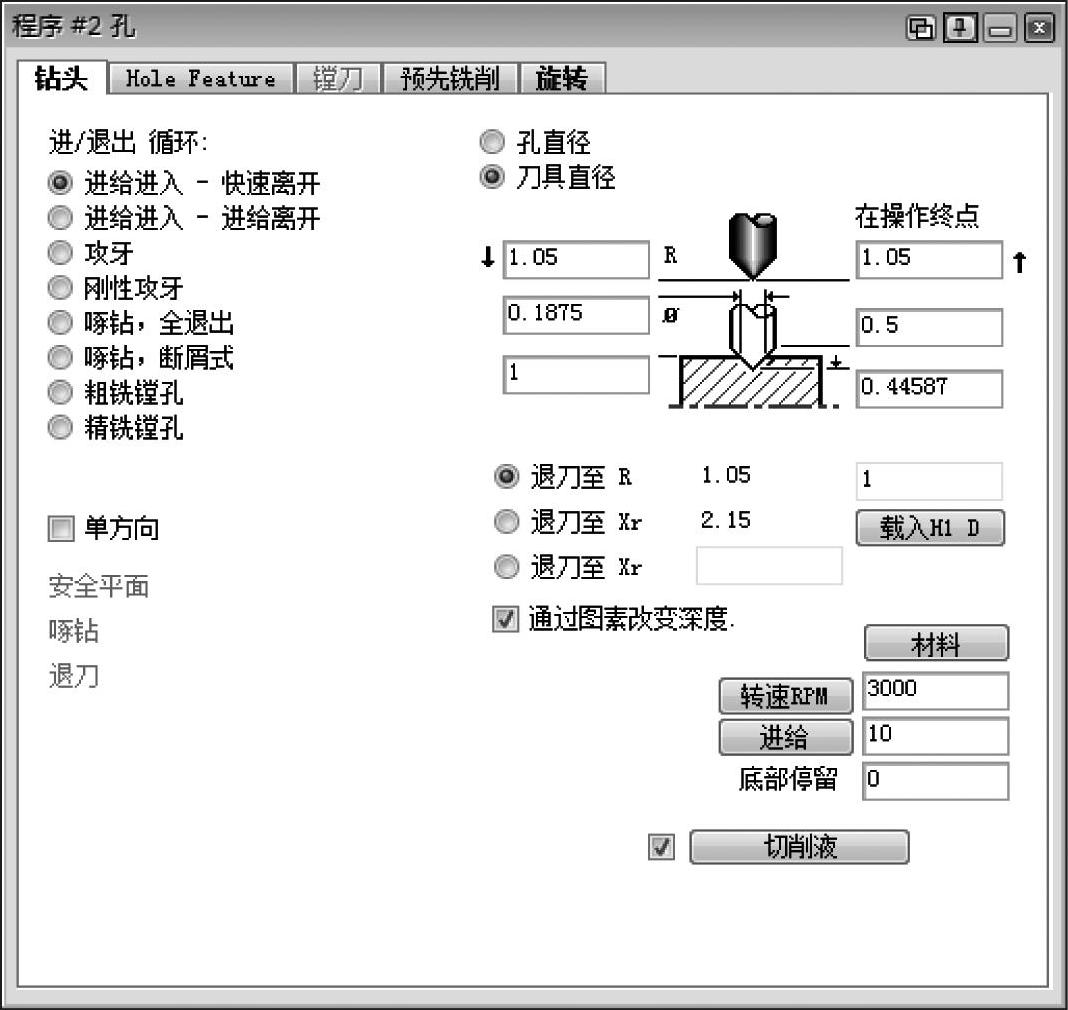

6)使用刀具#1生成孔工艺参数#1,如图2-52所示。

图2-52 孔工艺参数#1

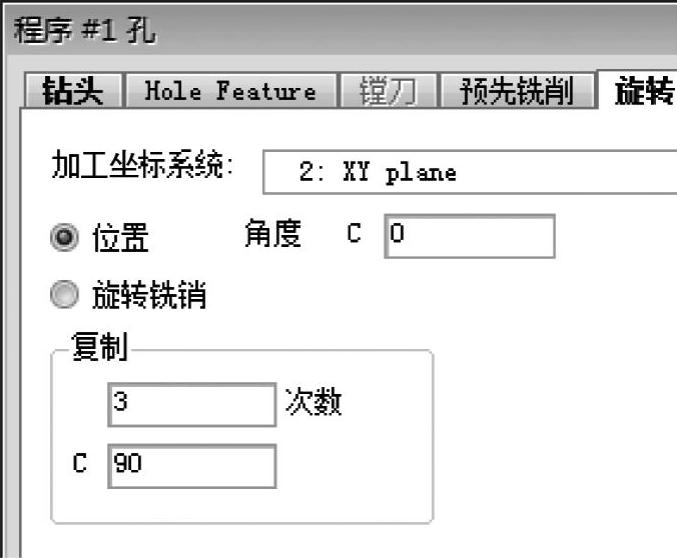

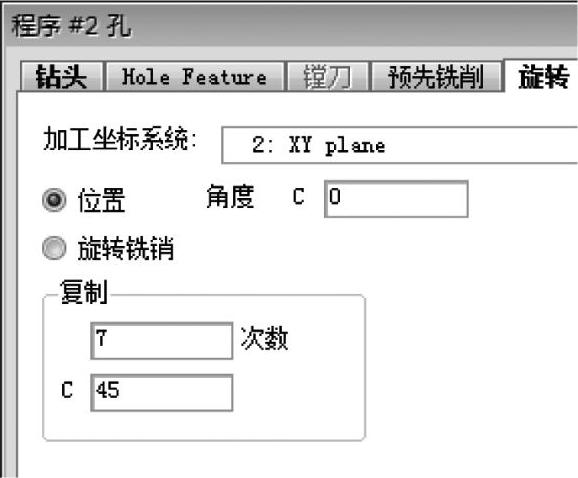

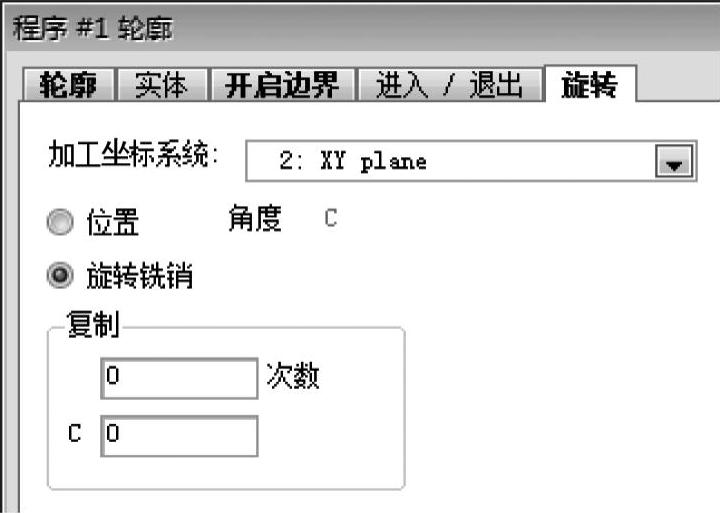

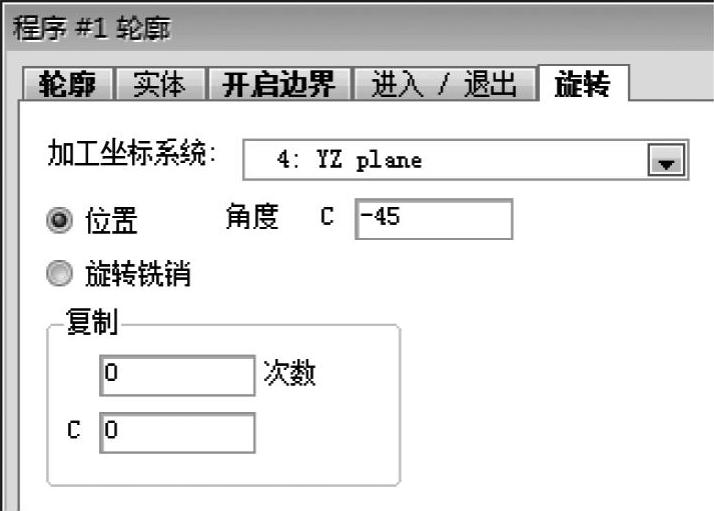

7)输入信息到旋转选项卡,如图2-53所示。如果用户有高级坐标系统模块,定义加工坐标系统列表到XY plane。

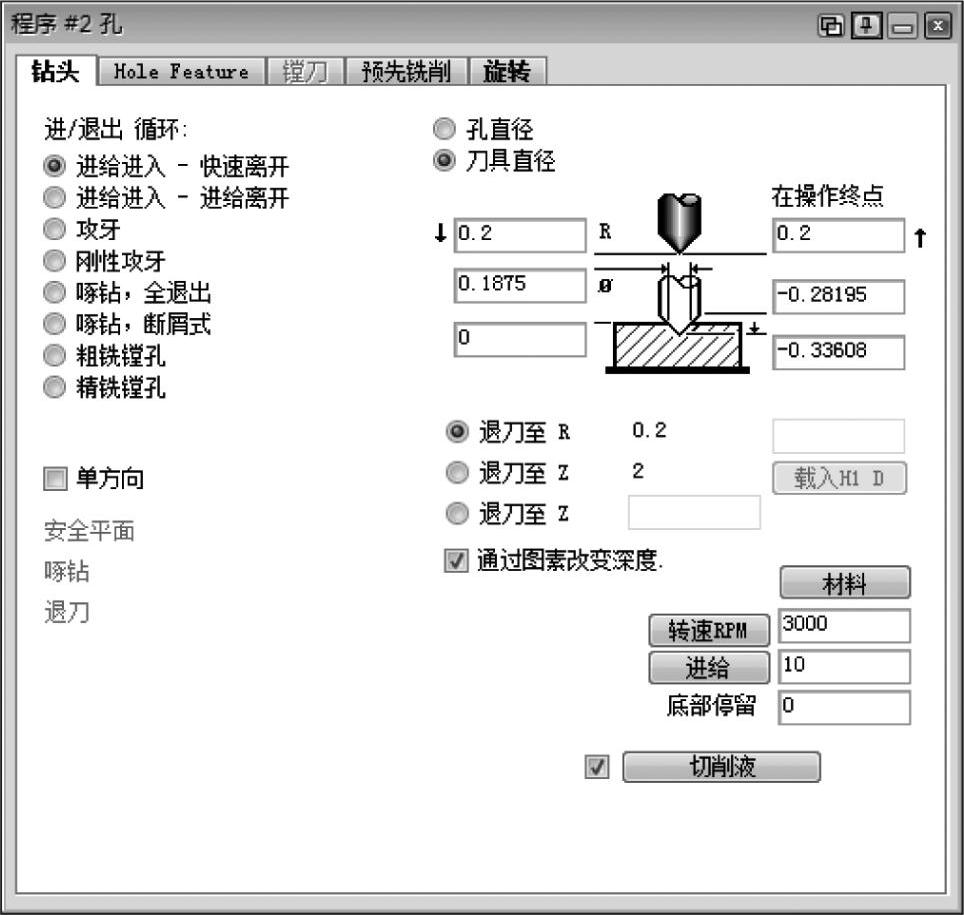

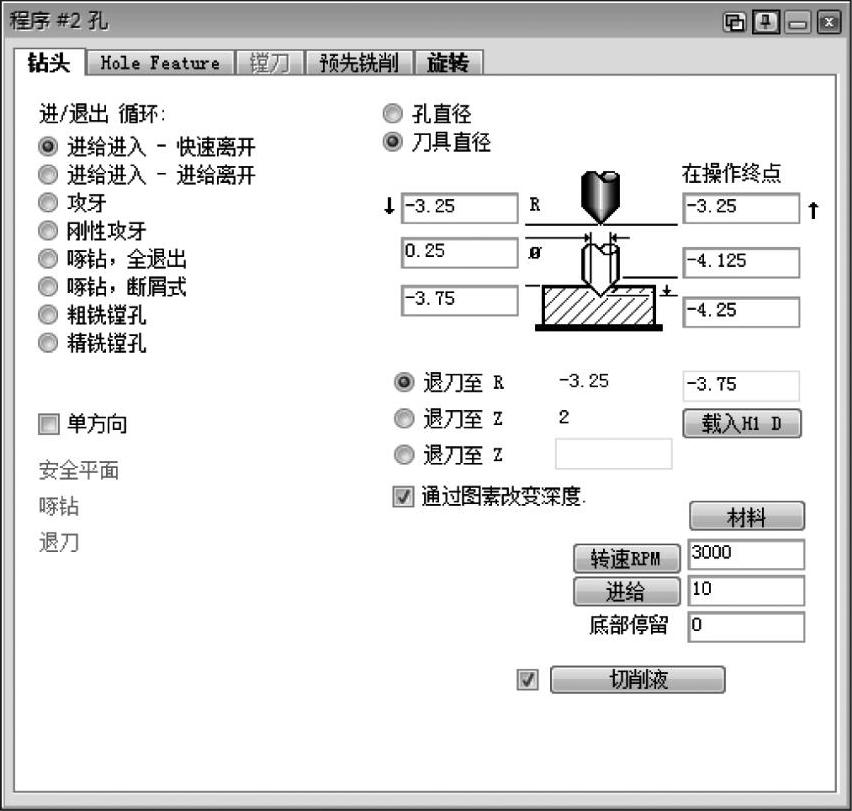

8)使用刀具#2生成孔工艺参数#2,如图2-54所示。

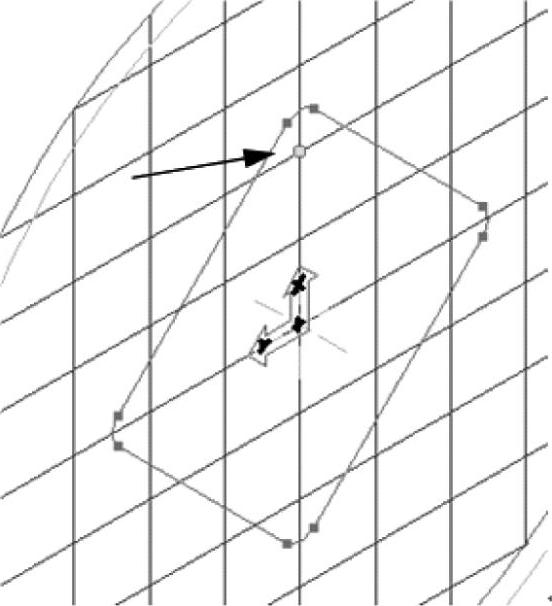

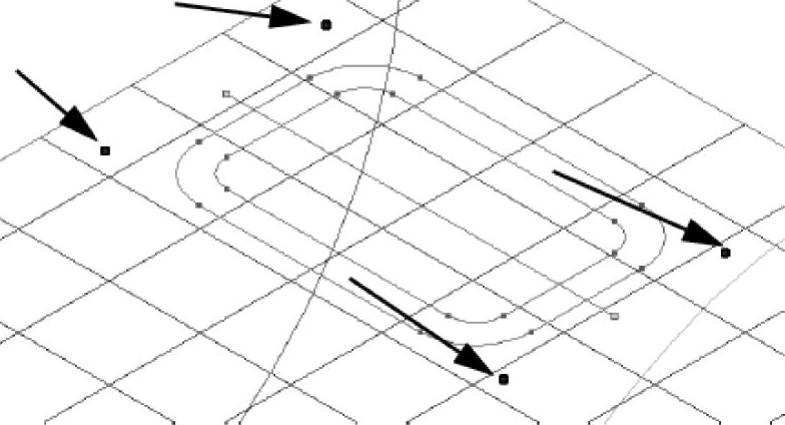

9)选择显示的点,如图2-55所示。

图2-53 旋转选项卡

图2-54 孔工艺参数#2

图2-55 选择显示点

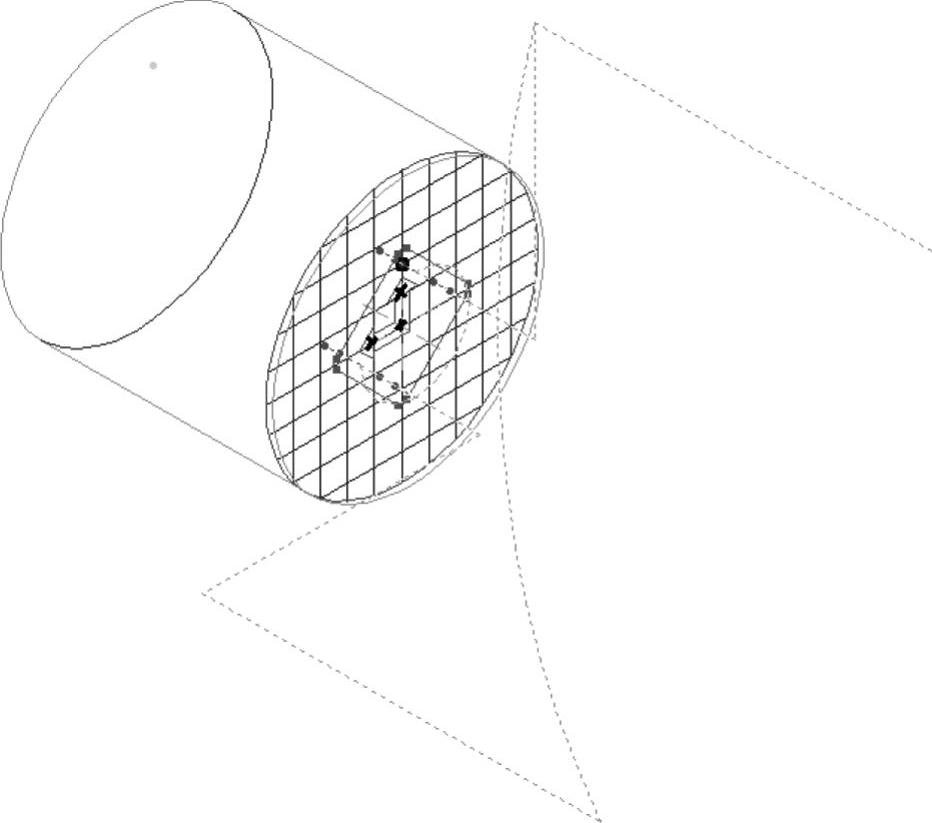

10)产生刀具路径,图2-56所示。

图2-56 产生刀具路径

11)使用刀具#1生成孔工艺参数#1,如图2-57所示。

图2-57 孔工艺参数#1

12)输入信息到旋转选项卡,如图2-58所示。

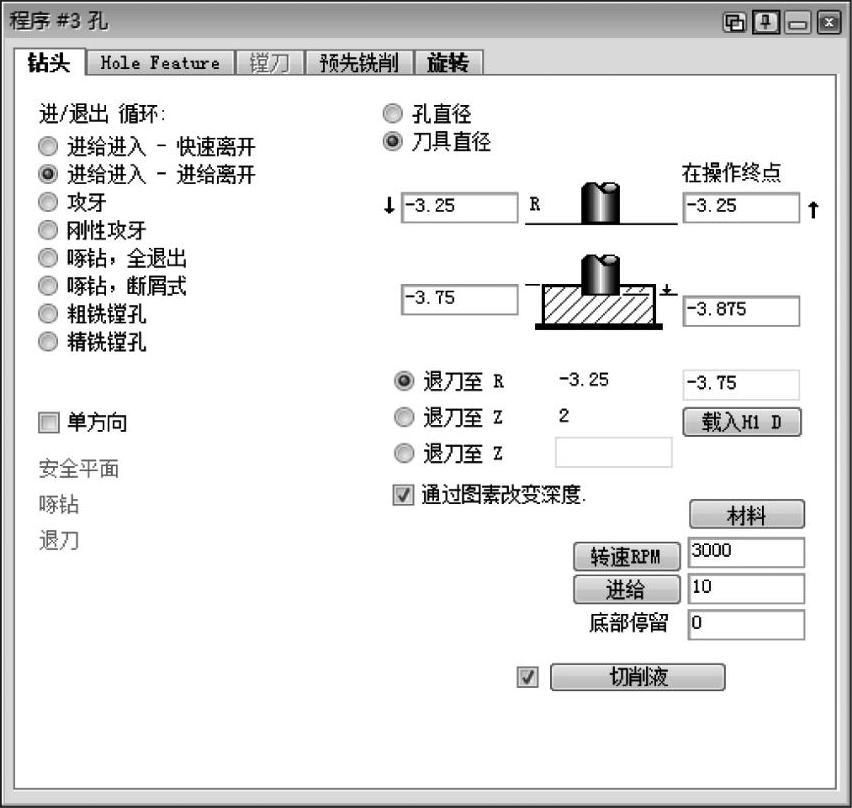

13)使用刀具#3生成孔工艺参数#2,如图2-59所示。

14)使用刀具#4生成孔工艺参数#3,如图2-60所示。

图2-58 旋转选项卡

图2-59 孔工艺参数#2

图2-60 孔工艺参数#3

15)选择显示点,如图2-61所示。

图2-61 选择显示点

16)产生刀具路径,如图2-62所示。

图2-62 产生刀具路径

17)仿真操作,仿真效果如图2-63所示。

图2-63 仿真效果

如果用户仿真时毛坯被剖开移除一部分,请关闭毛坯剖开模式 。

。

(2)#6端面凸台轮廓加工

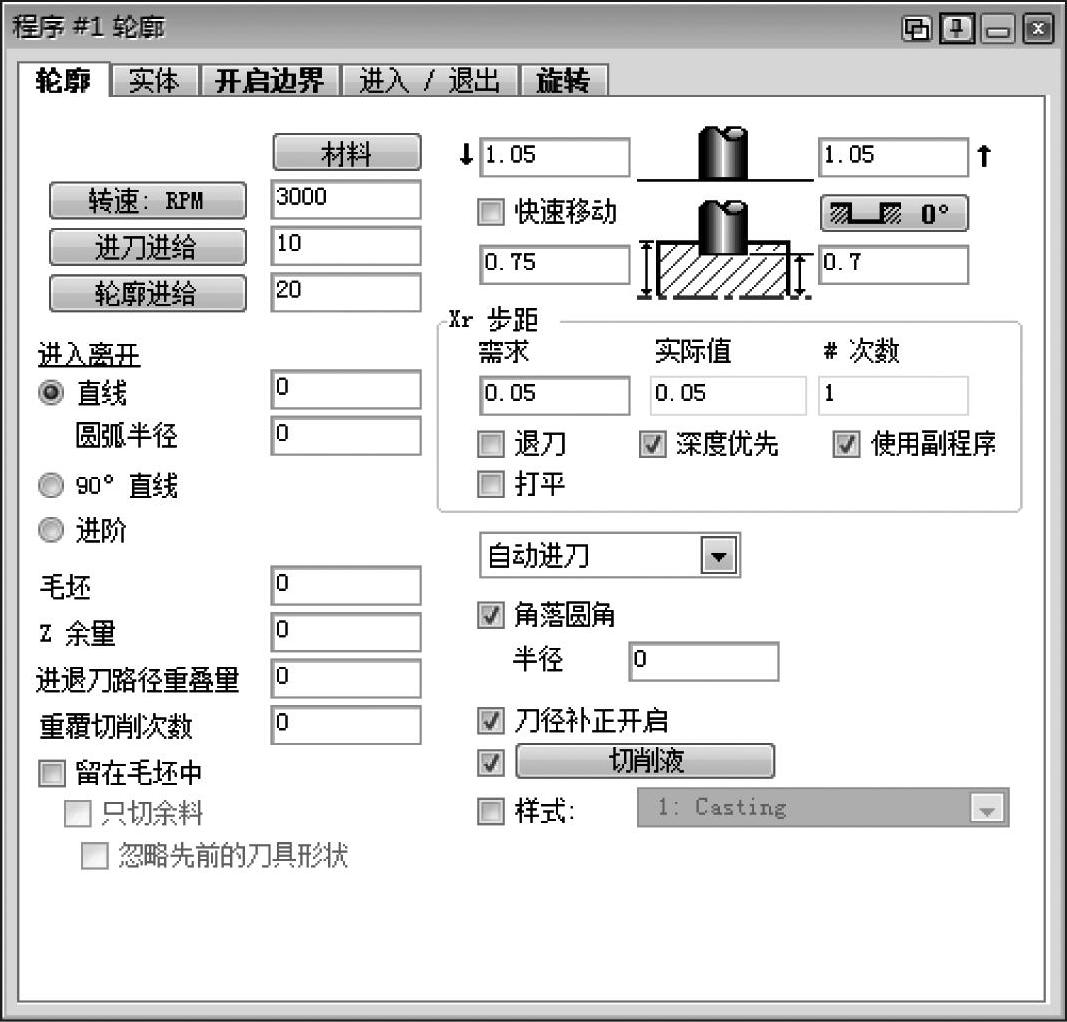

1)使用刀具#4产生轮廓加工参数,如图2-64所示。

图2-64 轮廓加工参数

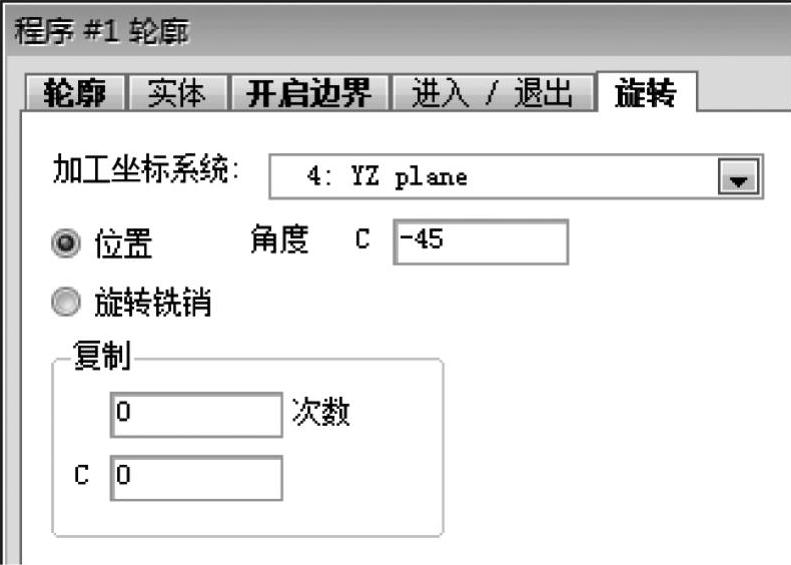

2)输入信息到旋转选项卡,如图2-65所示。

旋转铣削选项仅在安装了该功能模块时可用。旋转铣削提供C轴旋转铣削的功能。

3)如果旋转铣削不可用,选择位置。这会生成相同的刀具路径,然而它需要Y轴运动。不是所有的车铣复合机床都支持Y轴,用户的机器也可能不能切削这个路径。

4)如图2-66所示,选择加工标记。

图2-65 旋转选项卡

图2-66 选择加工标记

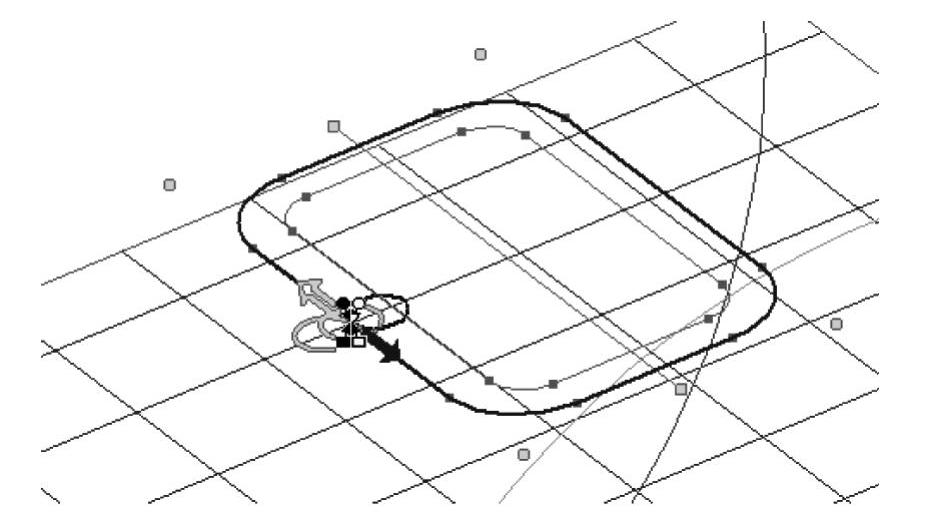

5)生成刀具路径,如图2-67所示。

图2-67 刀具路径

(3)外径铣削

#7-8平面:这个铣削操作将在直径为2.0″的铸件两边45°位置上加工一个平面。

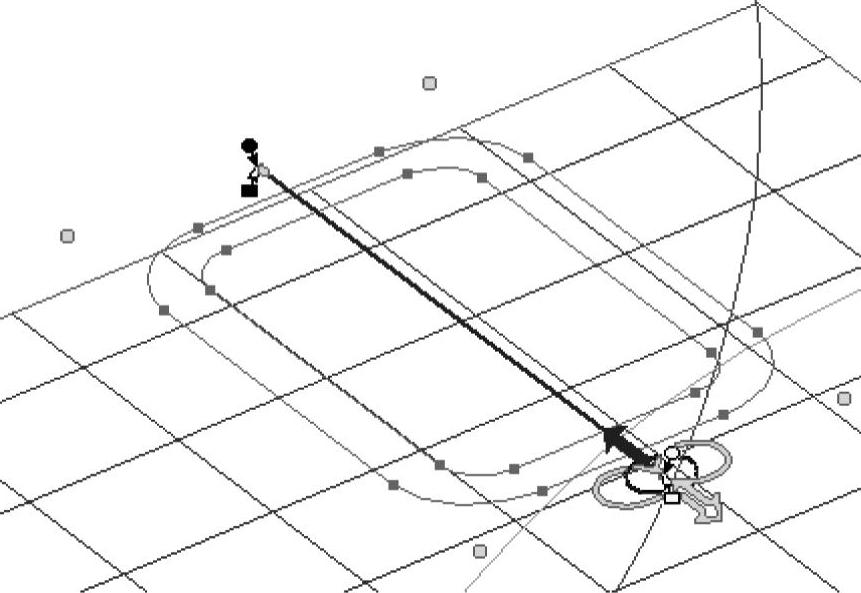

1)切换到工作坐标CS4:YZ plane。

2)切换到工作群组WG3:OD Flat Slots。

注意:用于操作的图素被绘制在YZ平面上,而外形实际在45°平面上被切削。但是切削时没有旋转,只是定位。当绘制外形用在外径切削操作时,图素绘制在加工定位C0(无旋转)的位置,旋转将在刀具路径生成后完成。

用户可以使用刀具列表中剩下的刀具做外径切削操作。所以,当用户使用外径加工时,刀具的方向要定义为沿X轴方向接近,如图2-68所示。

图2-68 刀具方向

3)使用刀具#5生成轮廓工艺参数,如图2-69所示。

图2-69 轮廓工艺参数

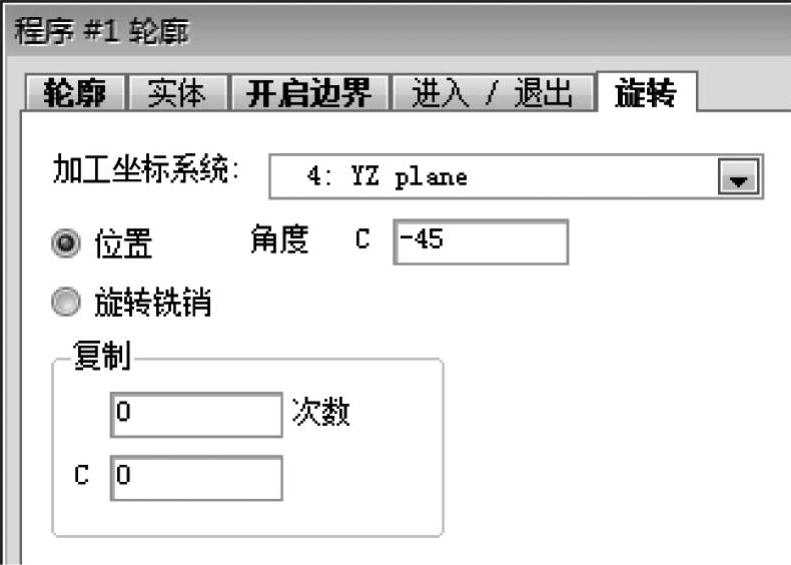

4)输入信息到旋转选项卡,如图2-70所示。刀具路径生成在从C0旋转45°的位置。

图2-70 旋转选项卡1

5)按图2-71所示定位加工标记。

图2-71 加工标记

6)产生刀具路径。

让我们接着定义相对45°平面的相同的路径,它只需要更改旋转角度即可。(https://www.xing528.com)

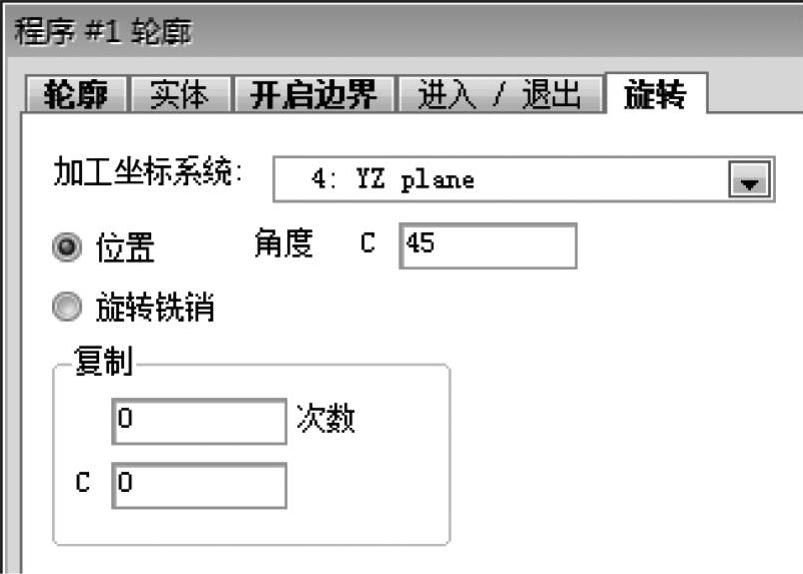

7)按图示修改旋转选项卡中的定位值,如图2-72所示。

图2-72 旋转选项卡2

8)产生刀具路径,如图2-73所示。

9)仿真操作,仿真效果如图2-74所示。

图2-73 产生刀具路径

图2-74 仿真效果

(4)Y轴机器

#9-10衬垫:接下来的操作将加工平面衬垫上的轮廓,加工衬垫和之后的挖槽需要Y轴刀具运动。

1)使用刀具#6产生轮廓加工工艺参数,如图2-75所示。

图2-75 轮廓加工工艺参数

2)输入信息到旋转选项卡,如图2-76所示。

图2-76 旋转选项卡

3)按图2-77所示选择加工标记。

图2-77 选择加工标记

4)产生刀具路径,如图2-78所示。同样,我们需要在相对的45°位置产生相同的操作。

图2-78 产生刀具路径

5)在上一个轮廓工艺的旋转选项卡中,修改定位角度,如图2-79所示。加工标记必须和上一个操作完全相同。

6)产生刀具路径。

7)仿真操作,模拟结果如图2-80所示。

图2-79 旋转选项卡

图2-80插图模拟结果

(5)#11-16外径钻孔

下面一组操作是在衬垫周围的四个孔位点钻、钻孔和攻牙。钻孔操作和之前的操作设定一样需要在两个45°平面进行。

1)使用刀具#9产生孔工艺参数#1,如图2-81所示。

图2-81 孔工艺参数#1

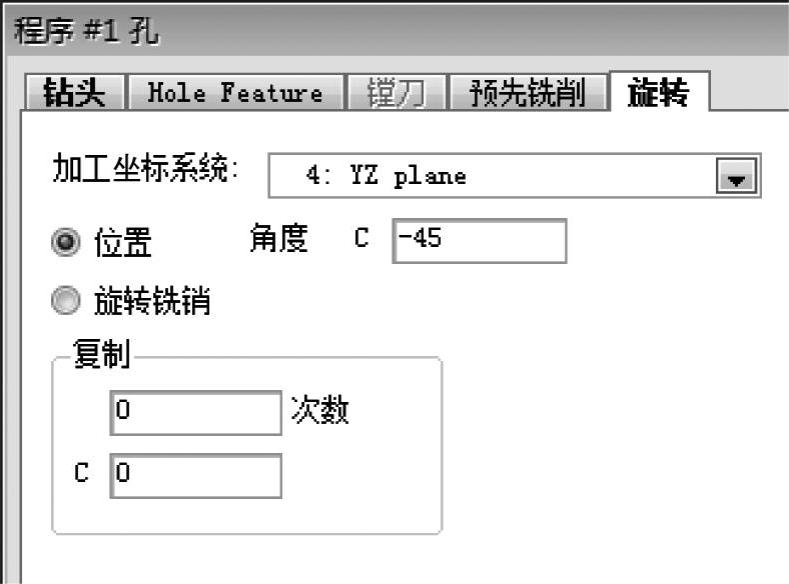

2)输入信息到旋转选项卡,如图2-82所示。

图2-82 旋转选项卡

3)使用刀具#7产生孔工艺参数#2,如图2-83所示。

图2-83 孔工艺参数#2

4)使用刀具#8产生孔工艺参数#3,如图2-84所示。

5)选择显示的四个孔位,如图2-85所示。

6)产生刀具路径。

7)改变所有的旋转选项卡中的定位值为45°,并确保3个工艺都已更改。

8)产生刀具路径。

9)仿真操作,仿真结果如图2-86所示。

图2-84 孔工艺参数#3

图2-85 选择孔位

图2-86 仿真结果

最后的操作是在衬垫上挖槽。同样,该操作需要Y轴加工运动,有可能用户的车铣复合机床不支持该功能。

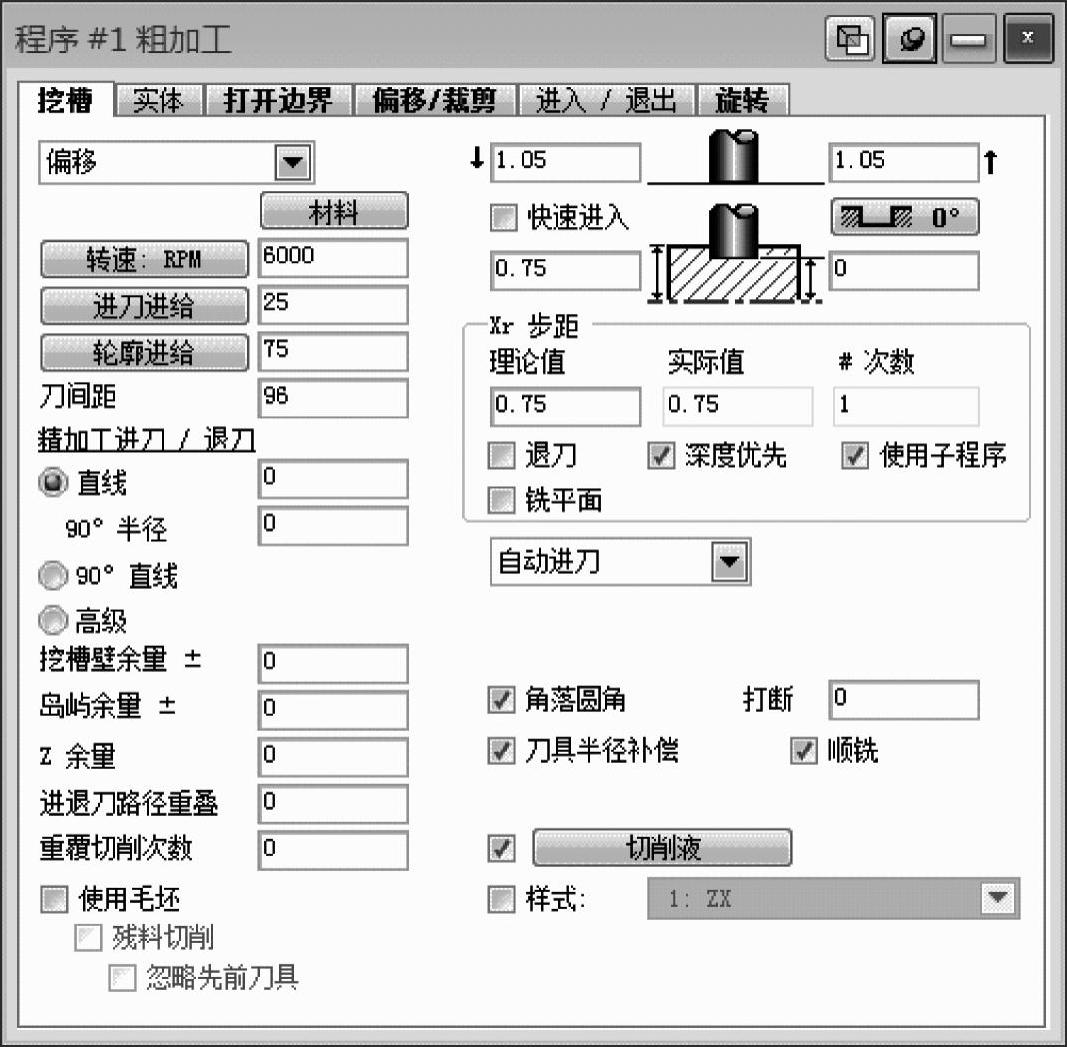

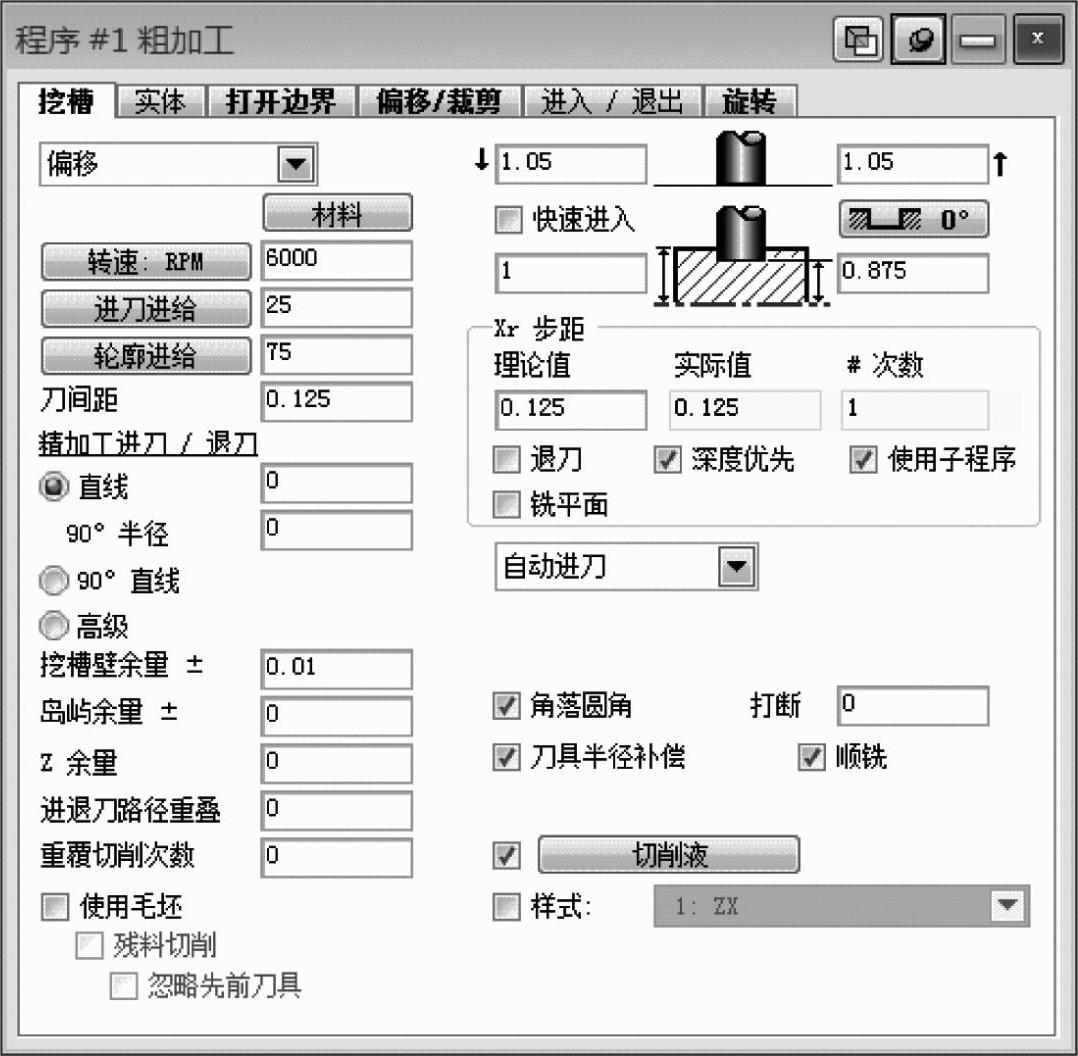

10)使用刀具#10产生粗加工工艺参数,如图2-87所示。

图2-87 粗加工工艺参数

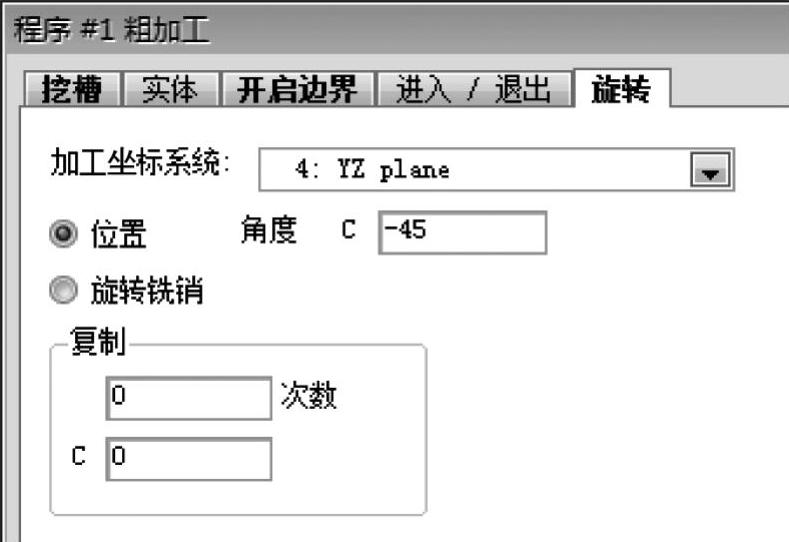

11)输入信息到旋转选项卡,如图2-88所示。

12)选择内部外形,加工轮廓如图2-89所示。

图2-88 旋转选项卡

图2-89 加工轮廓

13)产生刀具路径。

14)在旋转选项卡中,改变定位值到45°。

15)产生刀具路径。

16)仿真操作,模拟结果如图2-90所示。

(6)旋转铣削

#19-20径向槽:最后的操作将完成工件底部的径向槽加工,且使用这个功能产生刀具路径必须要求拥有旋转铣削模块。

1)切换到工作群组WG 4:OD Radial slot。

首先,我们需要包裹图素,然后旋转它,并定位在工件的底部。

2)右键单击工作群组WG#4,然后选择工作群组信息WG Info。

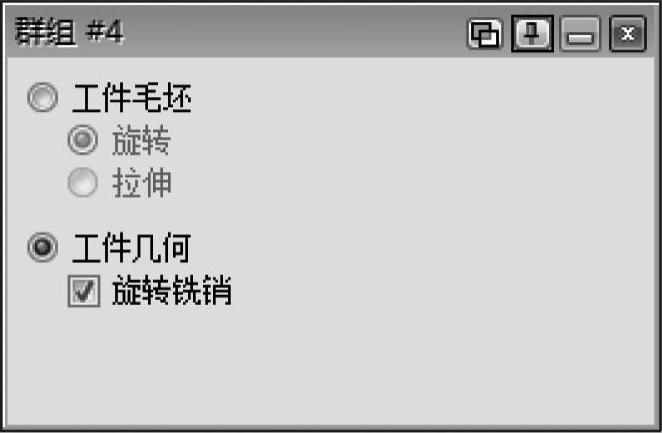

3)选择旋转铣削选项,如图2-91所示。

图2-90 模拟结果

图2-91 旋转铣削

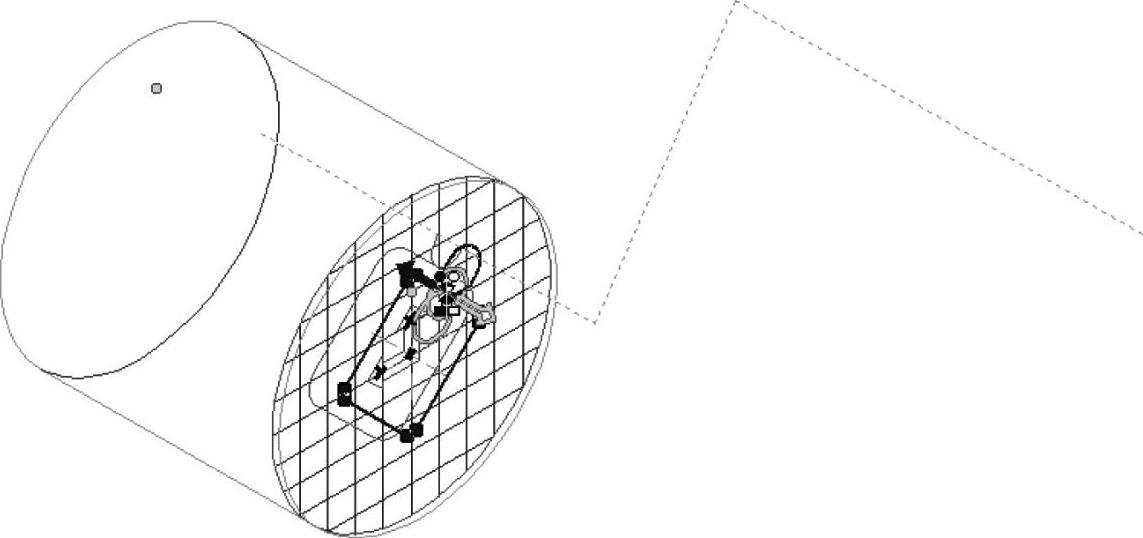

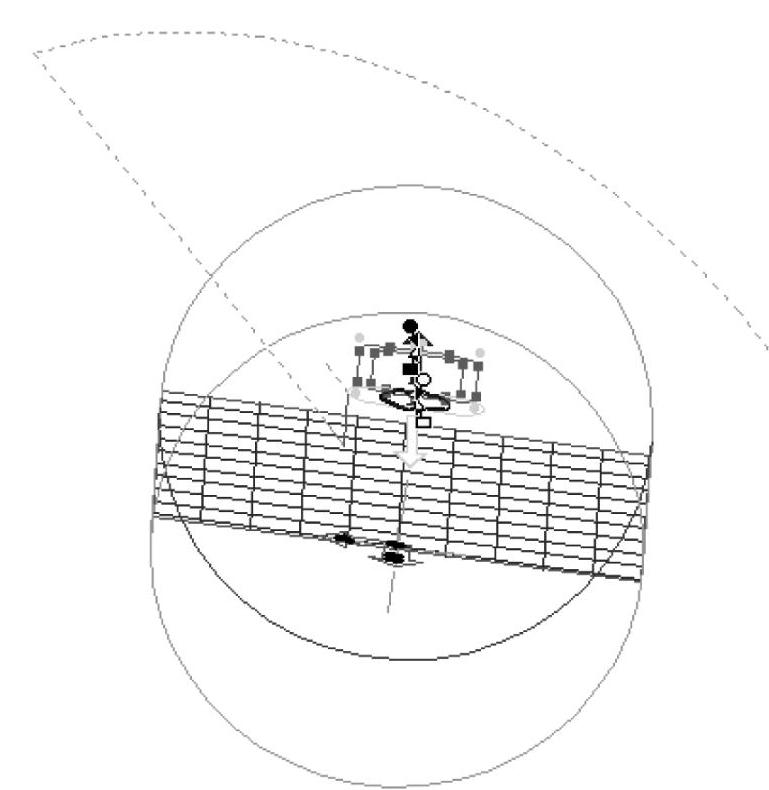

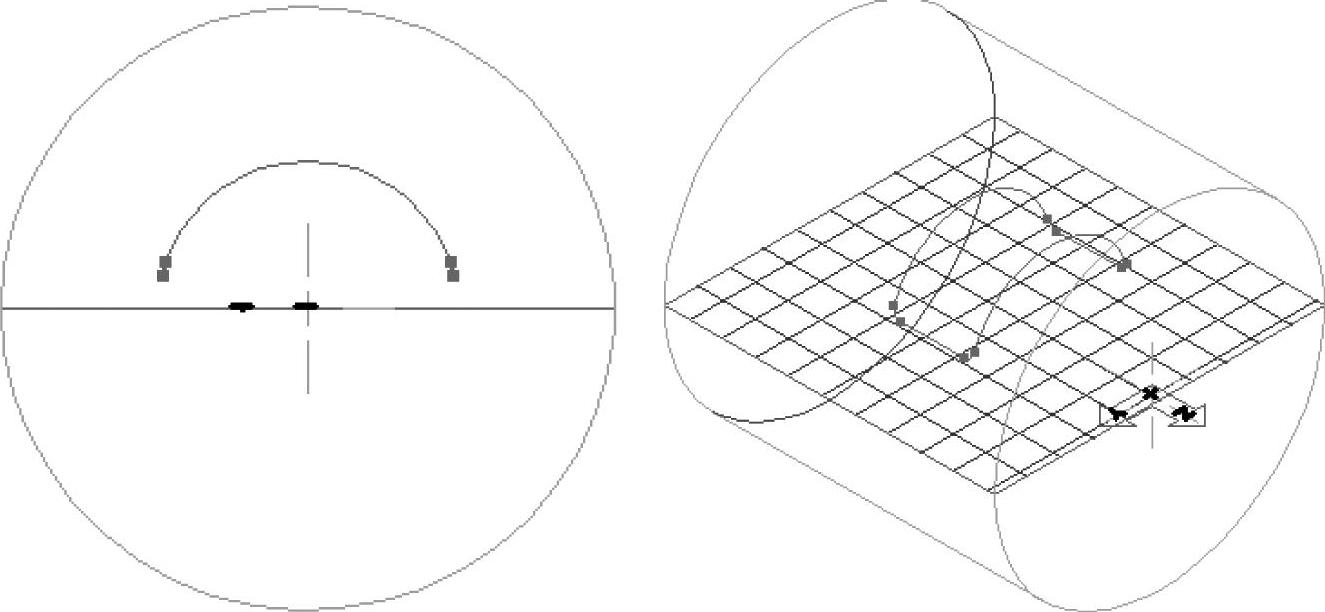

4)打开包裹图素 。从端面观看图素,图素会显示为轮廓包裹在一个直径上,如图2-92所示。

。从端面观看图素,图素会显示为轮廓包裹在一个直径上,如图2-92所示。

图2-92 轮廓包裹

5)选择缠绕外形。

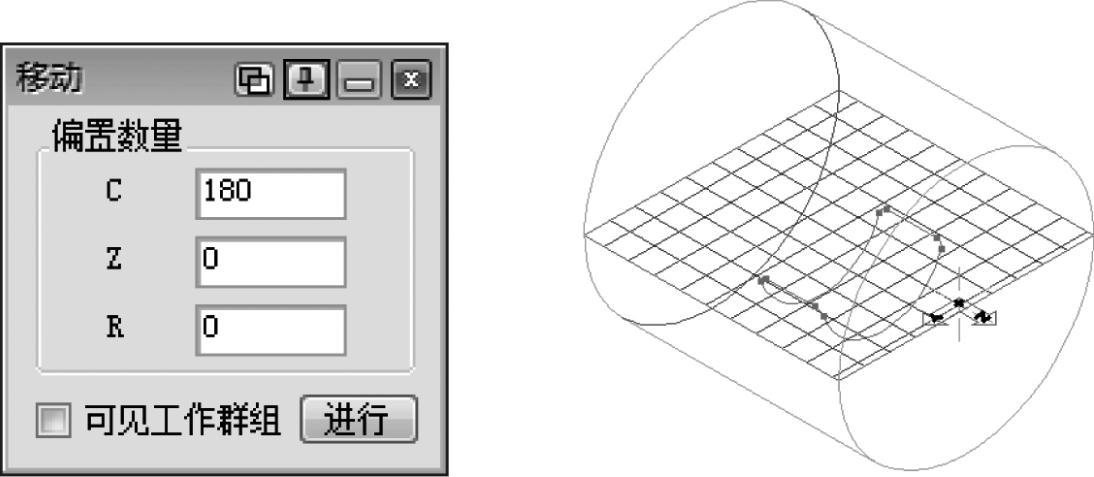

6)选择修改→变换。当系统为半径模式时,一些修改对话框允许半径输入——一个旋转角度和一个半径值。

7)按图2-93所示轮廓包裹参数对话框转换图素。图素将定位在工件的底部。

8)使用刀具#10产生粗加工工艺参数#1,如图2-94所示。

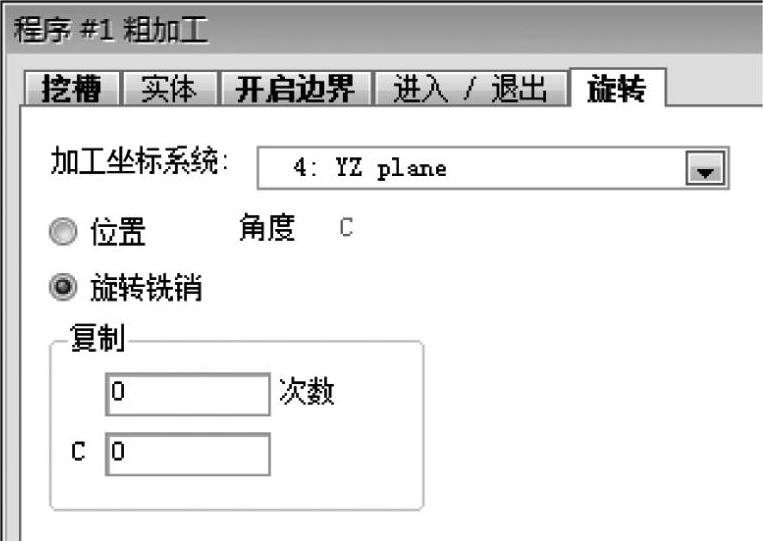

9)输入信息到旋转选项卡,如图2-95所示。

图2-93 轮廓包裹参数

图2-94 粗加工工艺参数#1

图2-95 旋转选项卡

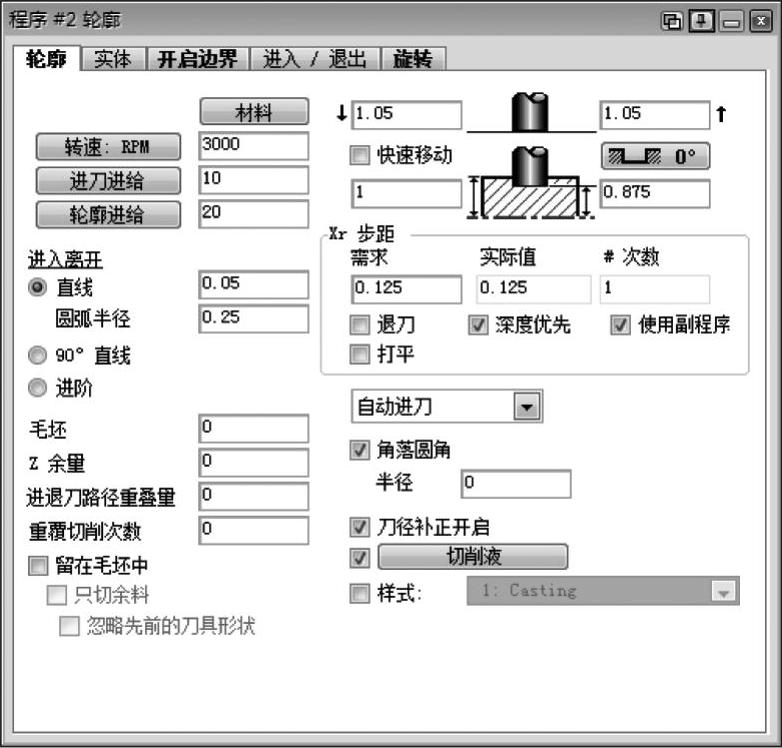

10)使用刀具#11产生轮廓加工参数#2,如图2-96所示。

图2-96 轮廓加工参数#2

11)选择缠绕图素,然后计算刀具路径,如图2-97所示。

图2-97 缠绕后刀具路径

12)仿真操作,模拟效果如图2-98所示。

图2-98 模拟效果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。