这个练习需要安装零件文件(在随书光盘中:配书练习→GibbsCAM高级篇——多任务车铣复合加工→第2章)。

1)如果需要,选择文件→预设值→界面,保证界面层别2被使用在新的工件选项中。

2)打开Clutch Basket.vnc文件。

在文件对话框中,选择的机床是C轴卧式车床。当一个C轴MDD被使用时,系统会自动创建4个坐标系统:ZX平面、XY平面、HY backside平面和YZ平面。这些坐标系统用来恰当地定位图素,供切削一个标准的车铣复合工件。如果用户有高级坐标系统模块,还可以使用其他的功能。所有的刀具已经定义好。

3)打开坐标系统列表 ,如图2-24所示。

,如图2-24所示。

4)打开工作群组列表 ,如图2-25所示。

,如图2-25所示。

图2-24 坐标系统列表

图2-25 工作群组列表

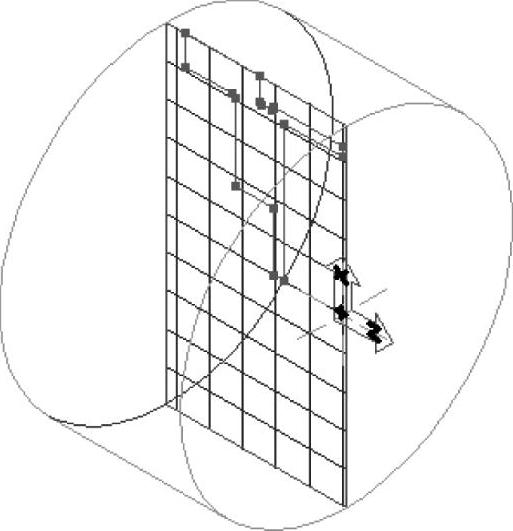

工作群组1:在工作群组信息对话框中,已经将该工作群组定义为旋转的工件毛坯。图素使用的ZX平面是车削操作的标准平面,这个轮廓将使用于预载毛坯中,如图2-26所示。

工作群组2:这个工作群组包含工件外径上角度槽的图素,如图2-27所示。

图2-26 工作群组1

图2-27 工作群组2

工作群组3:这个工作群组包含工件外径上其他角度槽的图素,同时还有将被使用在工件端面上钻孔的点,如图2-28所示。

下面加工工件。

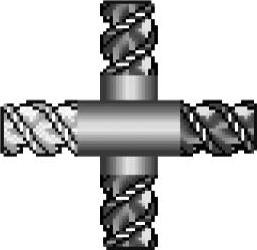

5)打开刀具列表 。在刀具列表中包含有5把刀具,分别是2″钻头、0.25″粗铣端铣刀、0.52″成形刀、0.625″点钻和0.375″钻头。

。在刀具列表中包含有5把刀具,分别是2″钻头、0.25″粗铣端铣刀、0.52″成形刀、0.625″点钻和0.375″钻头。

6)打开刀具#1对话框。第一个操作是在工件上钻中心孔,所以刀具在图2-29中的方向,是沿着Z轴接近,刀具的方向设定如图2-29所示。刀具方向是沿着Z轴正向接近端面操作的方向。

图2-28 工作群组3

图2-29 定义刀具方向

第一个操作是本实例中唯一的车床操作。如果需要产生车床操作,必须使用加工面板上的按钮切换到车床加工面板。

7)切换到车床加工面板 。

。

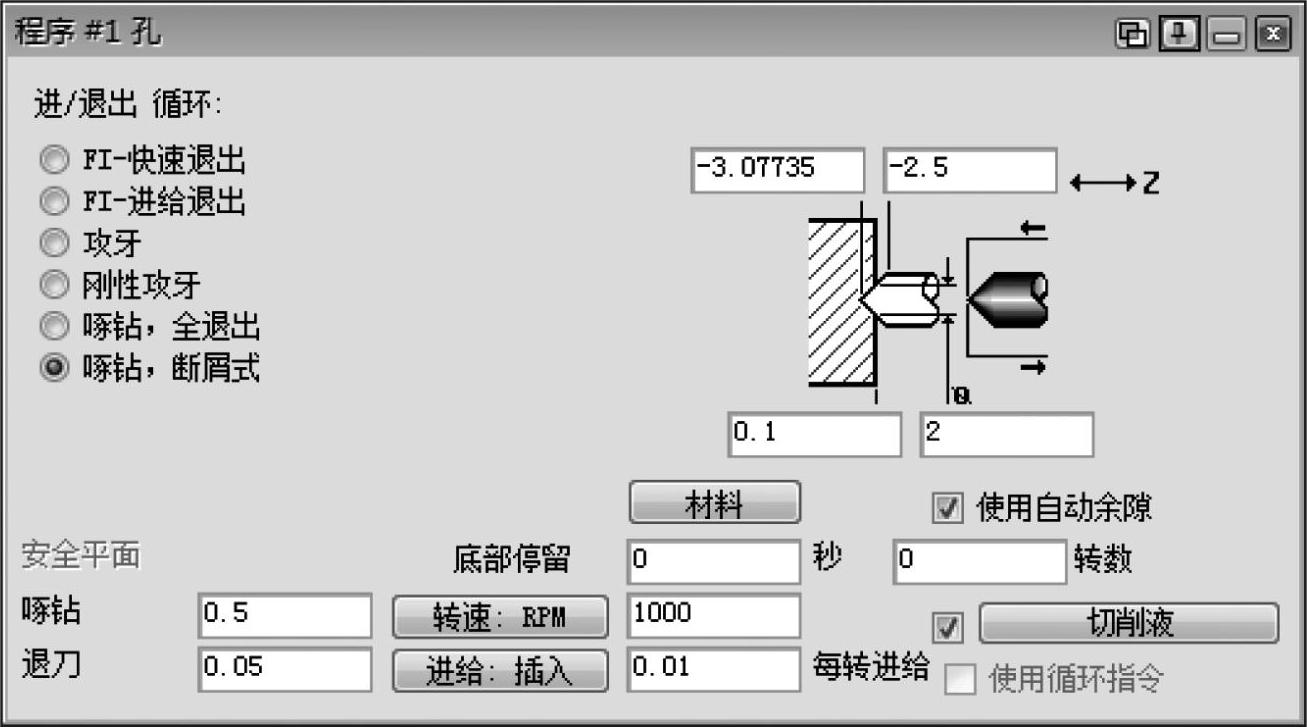

8)使用刀具#1产生孔加工工艺。

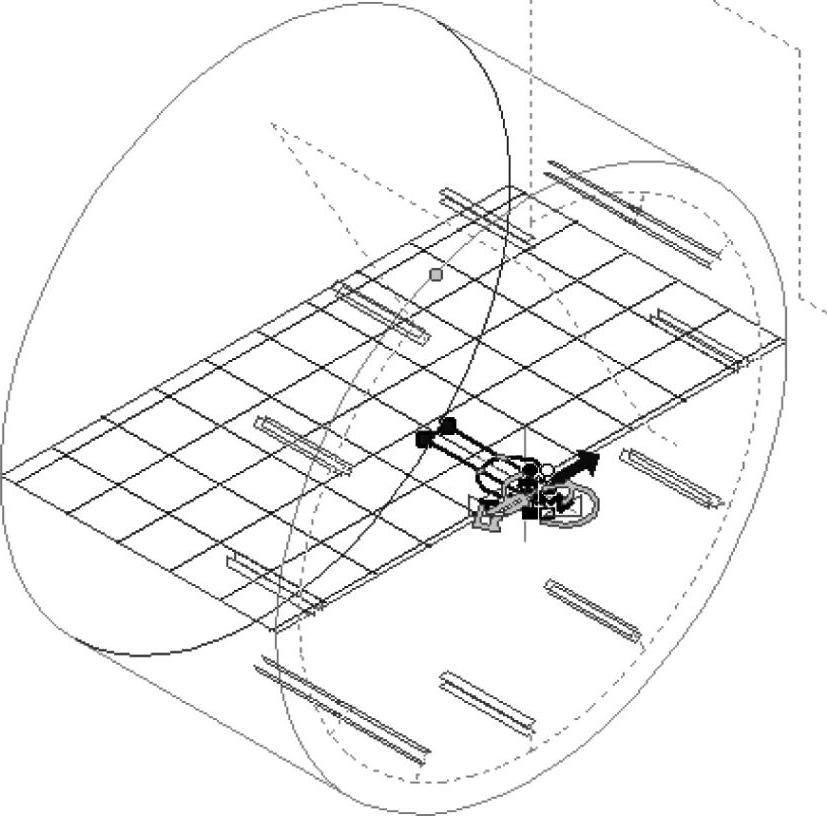

9)产生刀具路径,如图2-30所示。

图2-30 钻孔参数

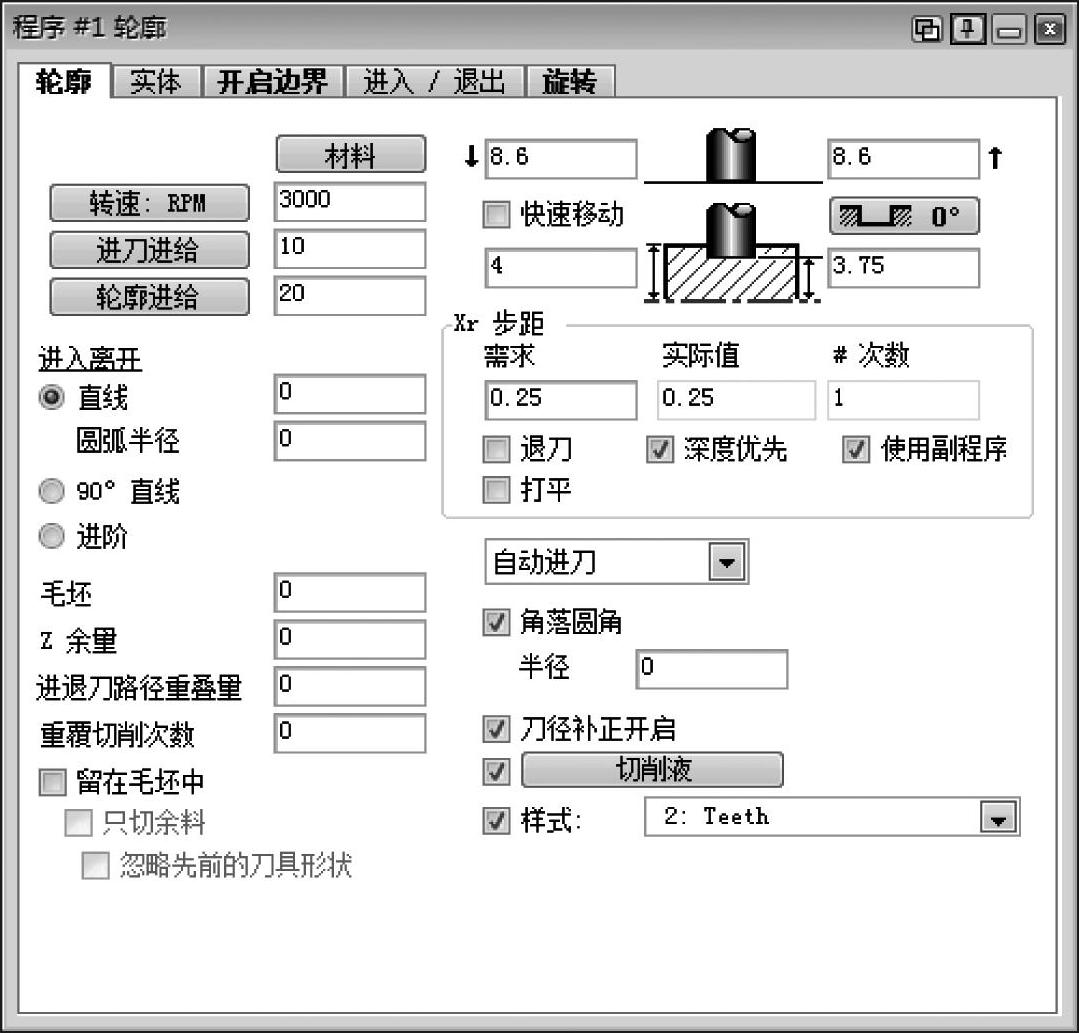

下一个操作是轮廓加工,本实例中,所有剩余的加工操作都是铣床操作,如果需要产生铣床操作,必须使用加工面板上的按钮切换到铣床加工面板。

10)切换到铣床加工面板 。

。

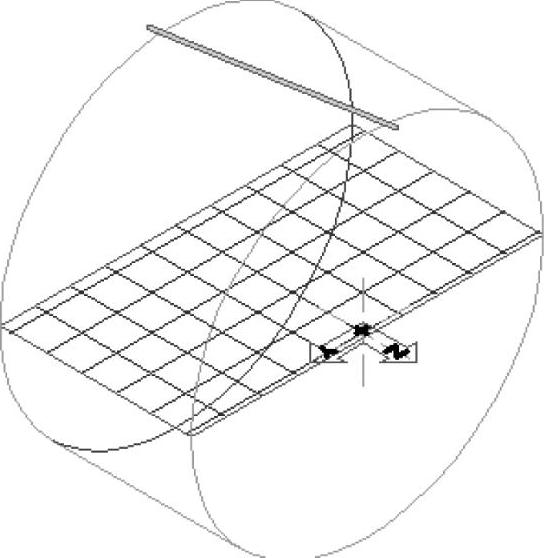

11)使用刀具#2产生轮廓加工工艺。刀具方向是沿着X轴正向接近外径操作的方向,如图2-31所示。

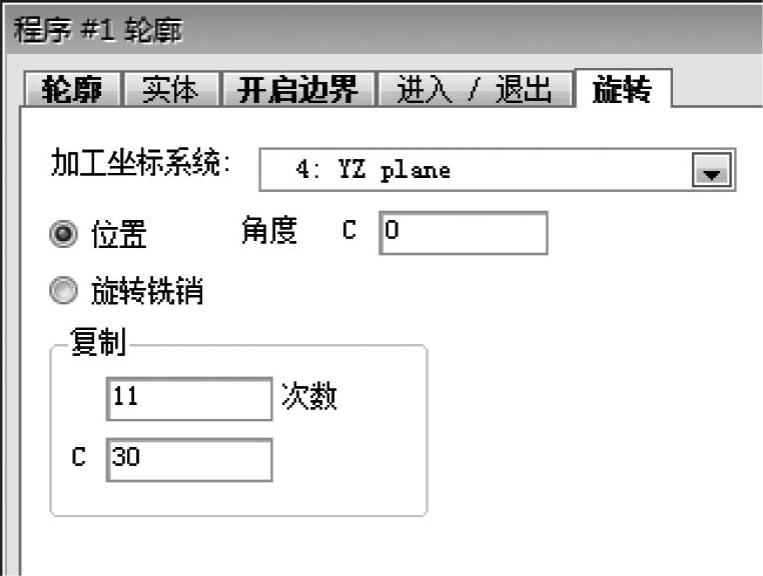

12)切换到工作群组3:Drill&Contour。

13)切换到坐标系统CS4:YZ plane。

14)输入信息到旋转参数选项卡。它将产生一个操作:起始于C0,并以30°增量顺时针旋转复制加工11次,旋转参数选项卡如图2-32所示。

图2-31 刀具方向

图2-32 旋转参数选项卡

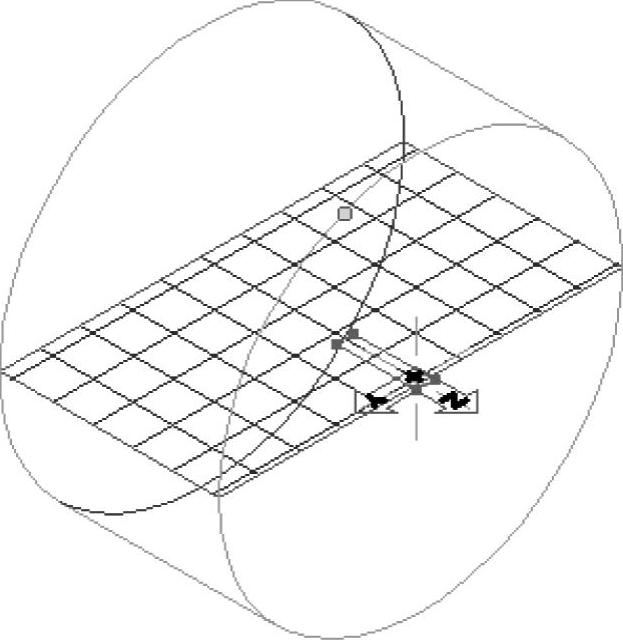

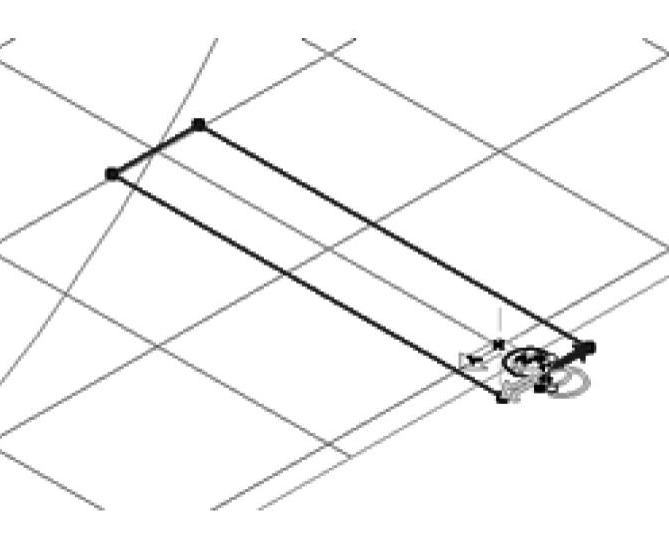

15)选择显示的图素。

16)按照显示设定加工标记,如图2-33所示。

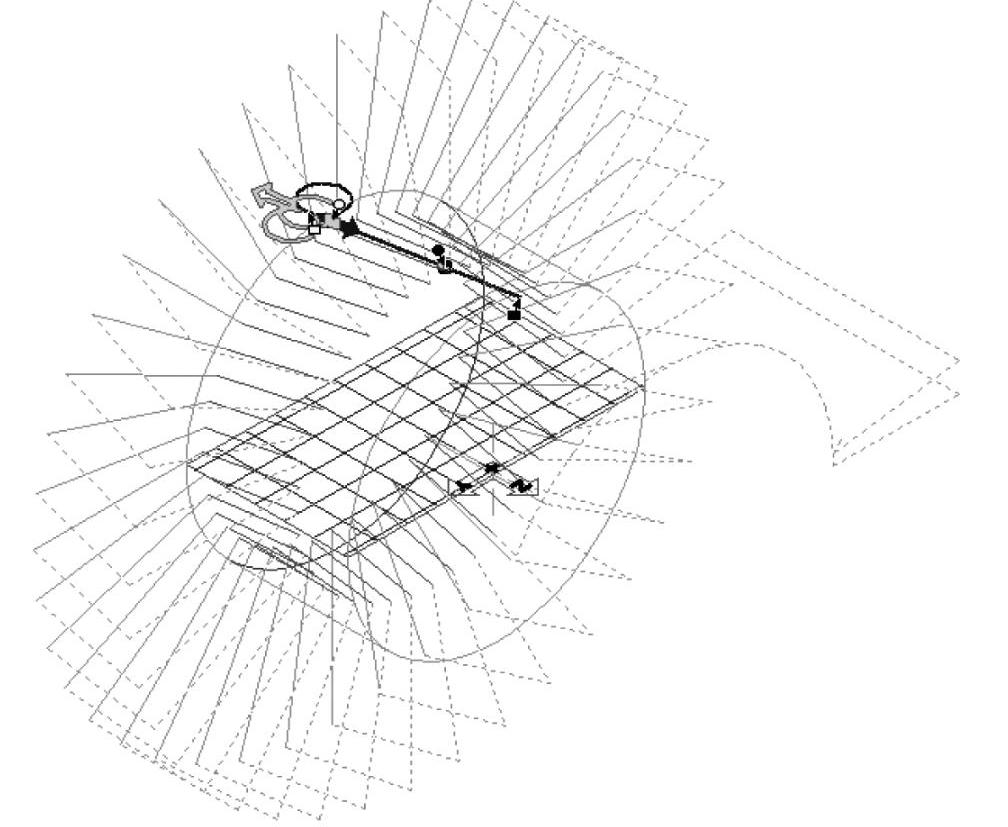

17)产生刀具路径,如图2-34所示。

(https://www.xing528.com)

(https://www.xing528.com)

图2-33 设定加工标记

图2-34 产生刀具路径

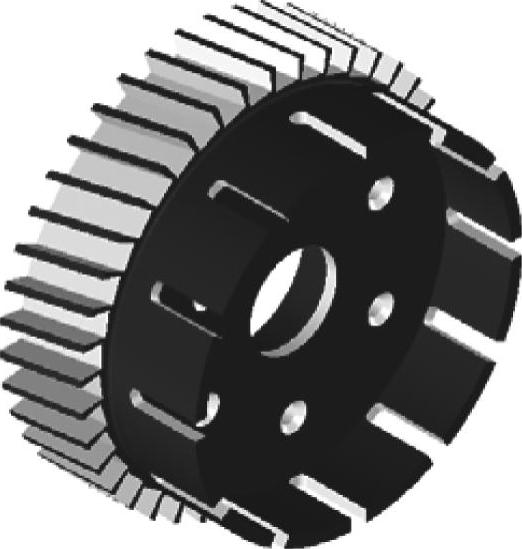

18)仿真操作,仿真后效果如图2-35所示。

图2-35 仿真后效果

下面的两个操作是复合工艺。

19)切换到工作坐标CS2:XY plane。

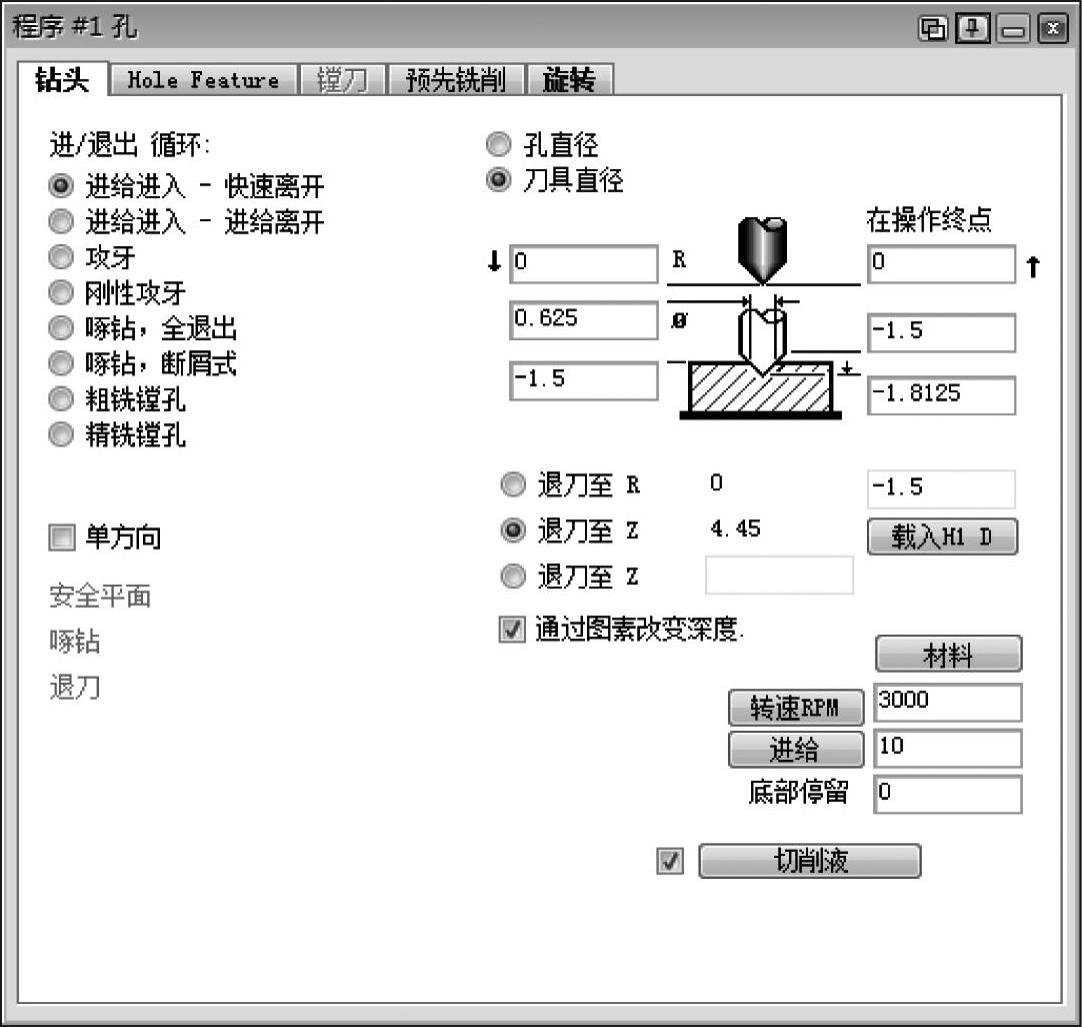

20)使用刀具#4产生孔加工参数#1,如图2-36所示。

图2-36 孔加工参数

21)输入信息到旋转选项卡,如图2-37所示。

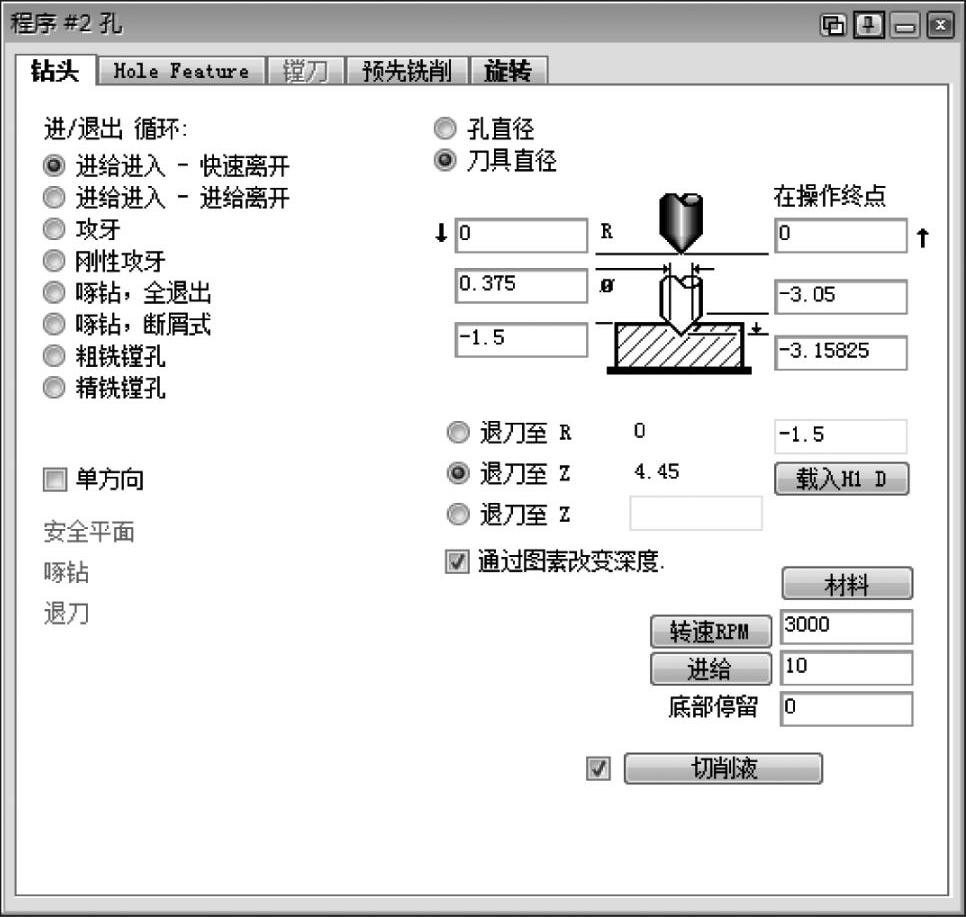

22)使用刀具#4产生孔加工参数#2。在复合工艺操作中,工艺会复制旋转选项卡中最后输入的值到之下的相同类型的工艺中,并避免重复输入,如图2-38所示。

23)选择显示的点。

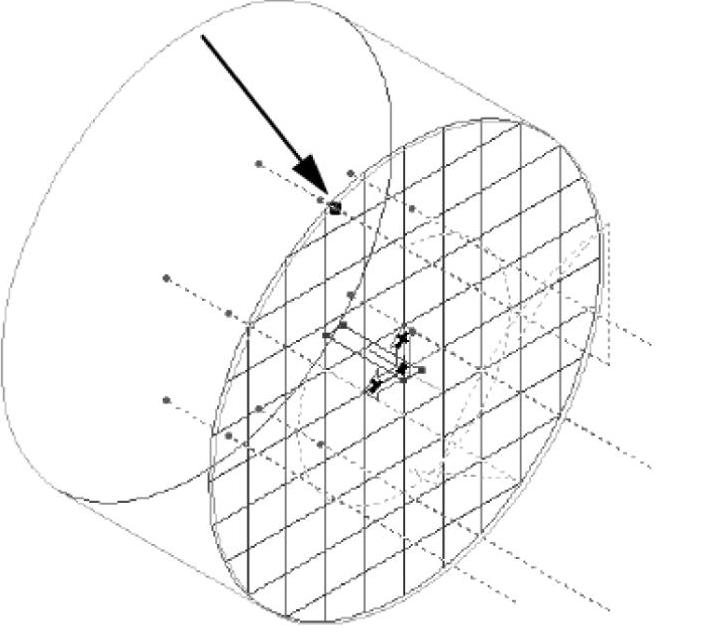

24)产生刀具路径,如图2-39所示。

图2-37 旋转选项卡

图2-38 钻孔工艺参数

图2-39 产生刀具路径

25)切换到工作坐标CS4:YZ plane。

26)切换到工作群组WG2:Teeth。

27)用刀具#3产生轮廓加工参数,如图2-40所示。

图2-40 轮廓加工参数

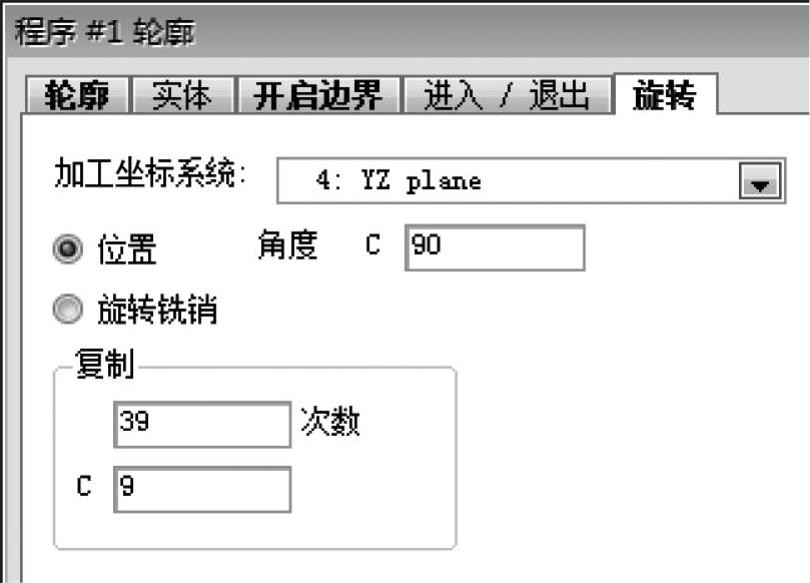

28)输入信息到旋转选项卡,如图2-41所示。产生的操作路径起始于C90°,并以9°增量顺时针旋转复制加工39次。

图2-41 旋转选项卡

29)按显示在线上放置加工标记,如图2-42所示。

30)标记必须贯穿毛坯图素。

31)左键双击工作群组WG1的眼睛图标。这可以帮助用户恰当地选择加工标记,如图2-43所示。

图2-42 选取加工标记

图2-43 选择加工标记

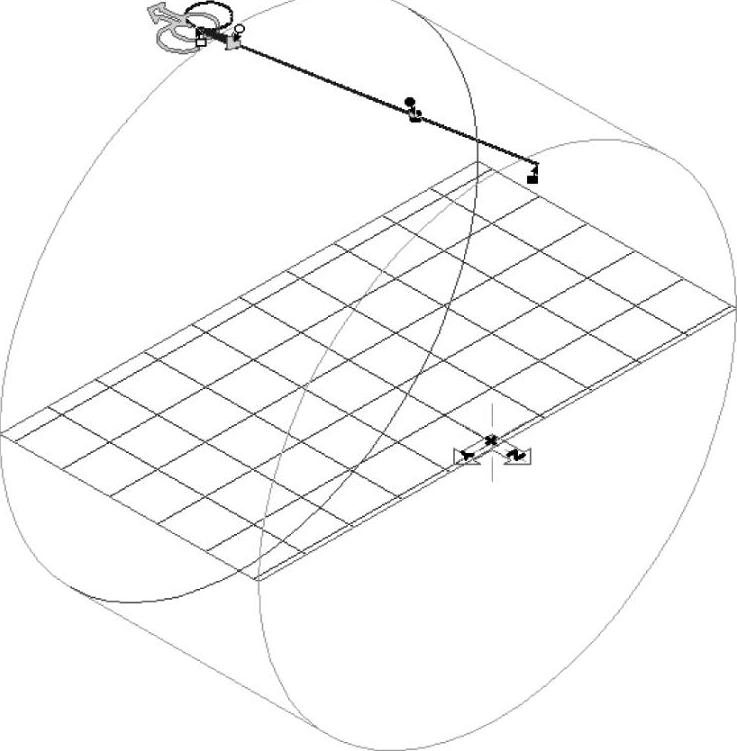

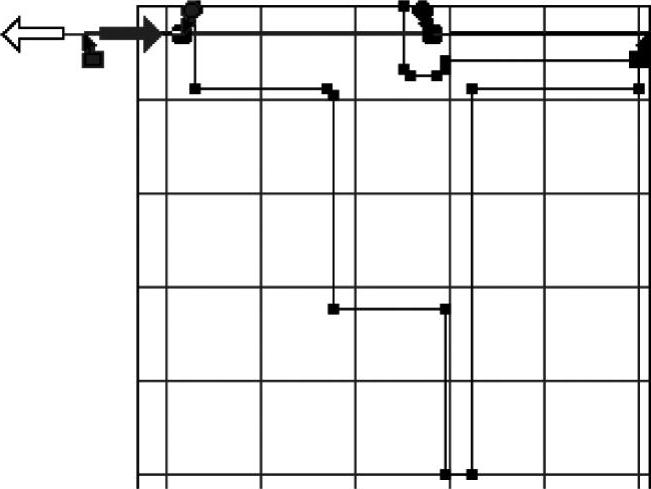

32)产生刀具路径,如图2-44所示。

33)仿真操作,模拟后效果如图2-45所示。

图2-44 刀具路径

图2-45 模拟后效果

34)保存工件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。