实例概述

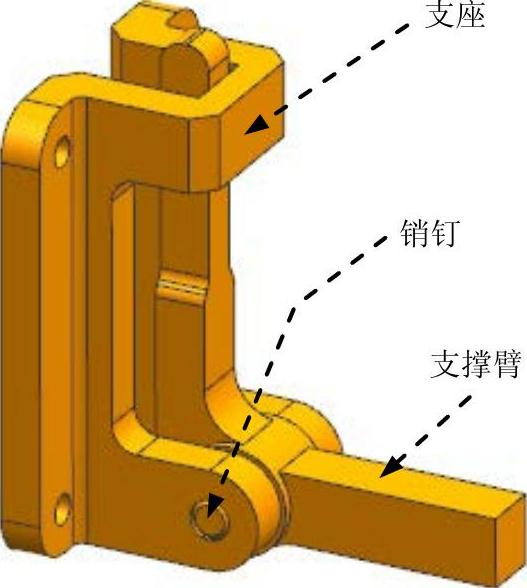

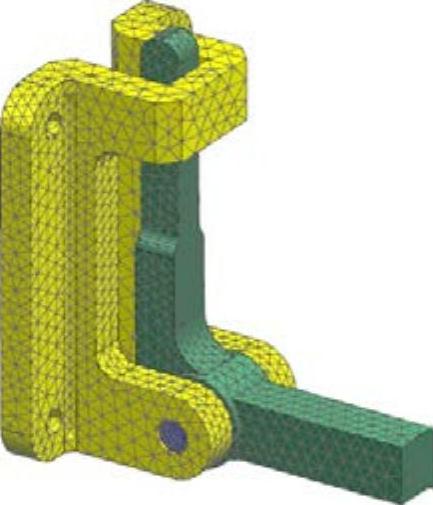

本实例主要介绍了图12.2.1所示组件的结构分析过程,在该组件结构分析过程中主要介绍了接触面组的添加方法。

该组件实际工况介绍如下:支座的四个内孔完全固定,支撑件和支座之间用销钉连接,支撑件的水平表面承受竖直向下的力,力大小为1000N。求解支承零件承受该载荷后整体结构的变形和应力分布情况。

图12.2.1 组件结构分析

Task1.进入高级仿真模块

打开文件D:\ugal10\work\ch12.02\assembly_analysis.prt,在 功能选项卡的

功能选项卡的 区域单击

区域单击 按钮,进入高级仿真环境。

按钮,进入高级仿真环境。

Task2.创建有限元模型

Step1.在仿真导航器中右击 ,在弹出的快捷菜单中选择

,在弹出的快捷菜单中选择 命令,系统弹出“新建FEM和仿真”对话框,采用系统默认的文件名称,单击

命令,系统弹出“新建FEM和仿真”对话框,采用系统默认的文件名称,单击 按钮。

按钮。

Step2.定义解算方案。在系统弹出的“解算方案”对话框的 下拉列表中选择

下拉列表中选择 选项,其他采用系统默认设置,单击对话框中的

选项,其他采用系统默认设置,单击对话框中的 按钮。

按钮。

Step3.定义材料属性。选择下拉菜单

命令,系统弹出“指派材料”对话框,选择支座为指派材料对象,在对话框的

命令,系统弹出“指派材料”对话框,选择支座为指派材料对象,在对话框的 列表区域中选择

列表区域中选择 材料,单击

材料,单击 按钮;然后选择支撑件和销钉,在对话框的

按钮;然后选择支撑件和销钉,在对话框的 列表区域中选择

列表区域中选择 材料,单击

材料,单击 按钮。

按钮。

Step4.定义物理属性。选择下拉菜单

命令,系统弹出“物理属性表管理器”对话框。单击对话框中的

命令,系统弹出“物理属性表管理器”对话框。单击对话框中的 按钮,系统弹出“PSOLID”对话框,在

按钮,系统弹出“PSOLID”对话框,在 下拉列表中选择

下拉列表中选择 选项,其他采用系统默认设置,单击

选项,其他采用系统默认设置,单击 按钮;再次单击

按钮;再次单击 按钮,在

按钮,在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮。然后单击

按钮。然后单击 按钮,关闭“物理属性表管理器”对话框。

按钮,关闭“物理属性表管理器”对话框。

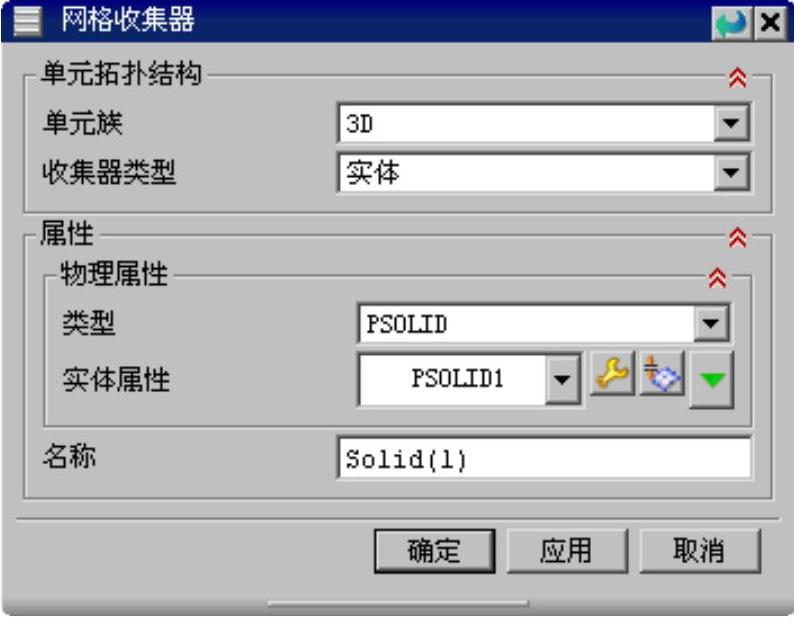

Step5.定义网格单元属性。选择下拉菜单

命令,系统弹出图12.2.2所示的“网格收集器”对话框(一)。在对话框的

命令,系统弹出图12.2.2所示的“网格收集器”对话框(一)。在对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,其他采用系统默认设置,单击

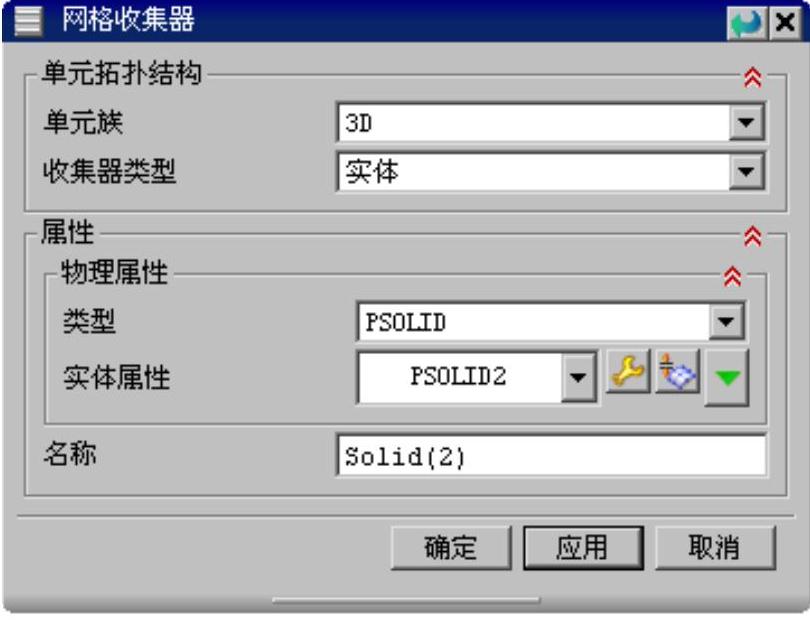

选项,其他采用系统默认设置,单击 按钮;参照上一步骤,在

按钮;参照上一步骤,在 下拉列表中选择

下拉列表中选择 选项,其他采用系统默认设置,如图12.2.3所示,单击

选项,其他采用系统默认设置,如图12.2.3所示,单击 按钮。

按钮。

图12.2.2 “网格收集器”对话框(一)

图12.2.3 “网格收集器”对话框(二)

Step6.划分网格。选择下拉菜单

命令,系统弹出“3D四面体网格”对话框。选择支座模型为网格划分对象,在

命令,系统弹出“3D四面体网格”对话框。选择支座模型为网格划分对象,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值5,取消选中

文本框中输入值5,取消选中 区域中的

区域中的 选项,在该区域的下拉列表中选择

选项,在该区域的下拉列表中选择 选项,其他参数采用系统默认设置,单击

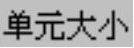

选项,其他参数采用系统默认设置,单击 按钮,网格划分结果如图12.2.4所示;选择支撑件模型为网格划分对象,在

按钮,网格划分结果如图12.2.4所示;选择支撑件模型为网格划分对象,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值4,在该区域的下拉列表中选择

文本框中输入值4,在该区域的下拉列表中选择 选项,其他参数采用系统默认设置,单击

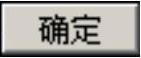

选项,其他参数采用系统默认设置,单击 按钮,网格划分结果如图12.2.5所示;选择销钉模型为网格划分对象,在

按钮,网格划分结果如图12.2.5所示;选择销钉模型为网格划分对象,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值2,在该区域的下拉列表中选择

文本框中输入值2,在该区域的下拉列表中选择 选项,其他参数采用系统默认设置,单击

选项,其他参数采用系统默认设置,单击 按钮,网格划分结果如图12.2.6所示。

按钮,网格划分结果如图12.2.6所示。

图12.2.4 划分支座网格

图12.2.5 划分支撑件网格

图12.2.6 划分销钉网格

Task3.创建仿真模型

Step1.在仿真导航器中右击 节点,在弹出的快捷菜单中选择

节点,在弹出的快捷菜单中选择 命令,将模型文件激活。

命令,将模型文件激活。

Step2.定义约束条件。在 功能选项卡

功能选项卡 区域的

区域的 下拉选项中选择

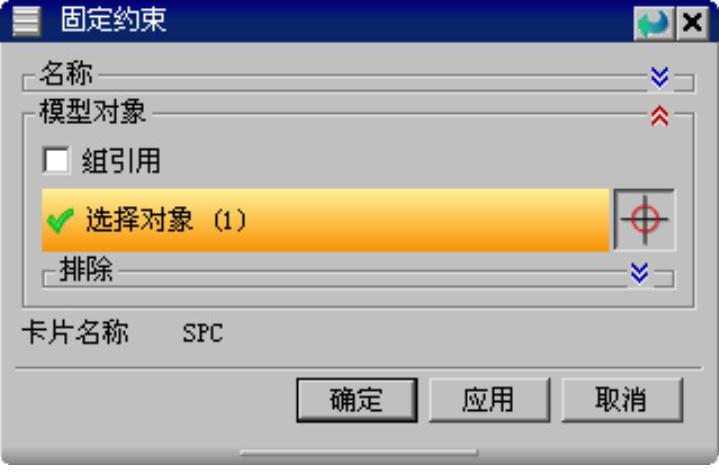

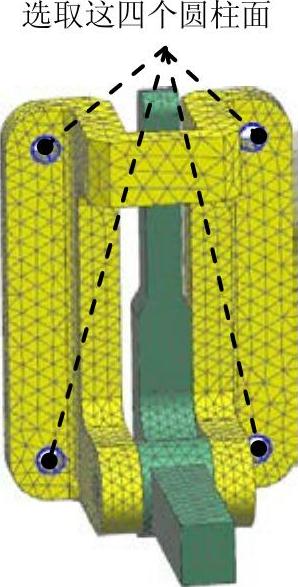

下拉选项中选择 命令,系统弹出图12.2.7所示的“固定约束”对话框,选择图12.2.8所示的模型表面为约束对象,单击对话框中的

命令,系统弹出图12.2.7所示的“固定约束”对话框,选择图12.2.8所示的模型表面为约束对象,单击对话框中的 按钮。

按钮。

图12.2.7 “固定约束”对话框

图12.2.8 选择约束对象

Step3.定义载荷条件(注:本步骤的详细操作过程请参见学习资源中video\ch12.02\reference\文件下的语音视频讲解文件assembly_analysis-r01.exe)。

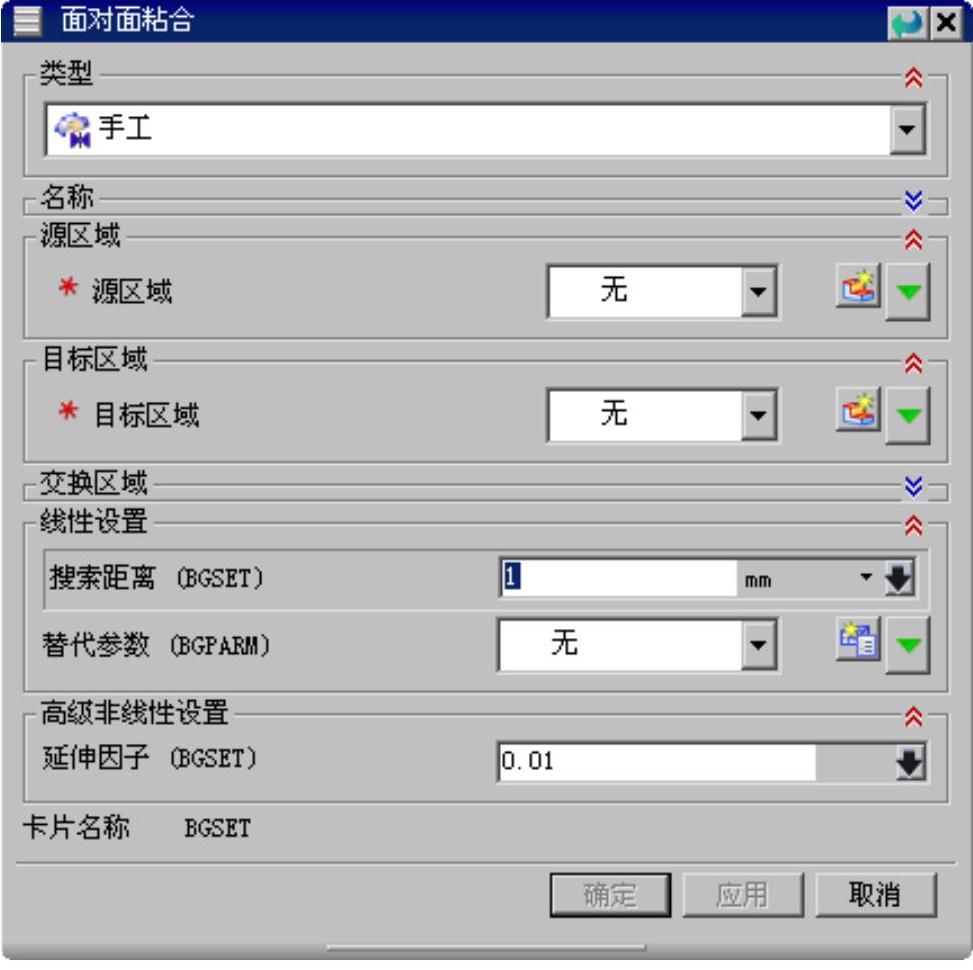

Step4.定义面对面粘连条件1。

(1)选择命令。在 功能选项卡

功能选项卡 区域的

区域的 下拉选项中选择

下拉选项中选择 命令,系统弹出图12.2.9所示的“面对面粘连”对话框,在

命令,系统弹出图12.2.9所示的“面对面粘连”对话框,在 下拉列表中选择

下拉列表中选择 选项。

选项。

图12.2.9 “面对面粘连”对话框

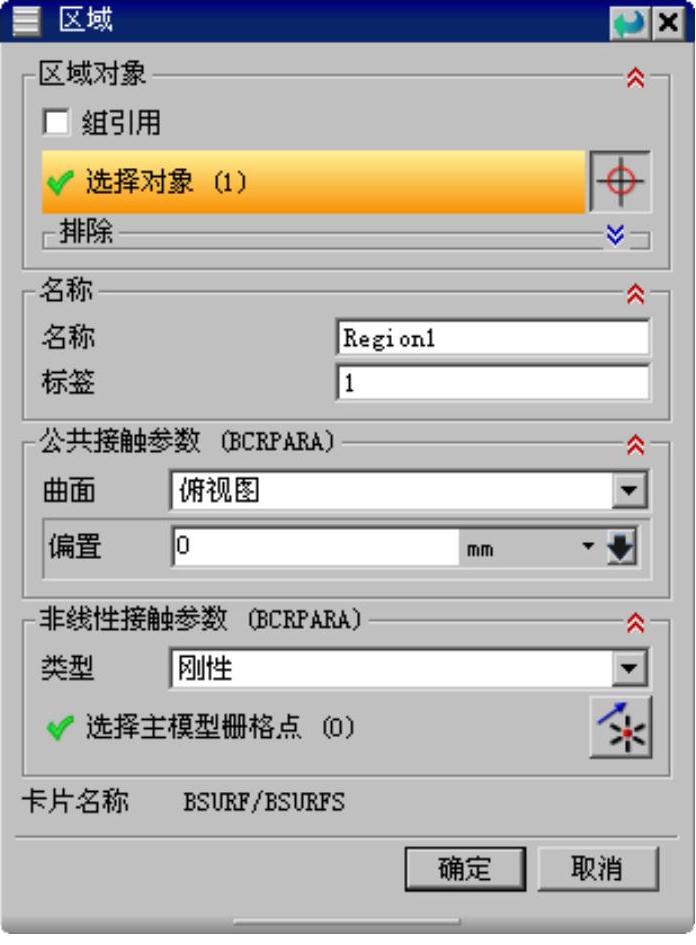

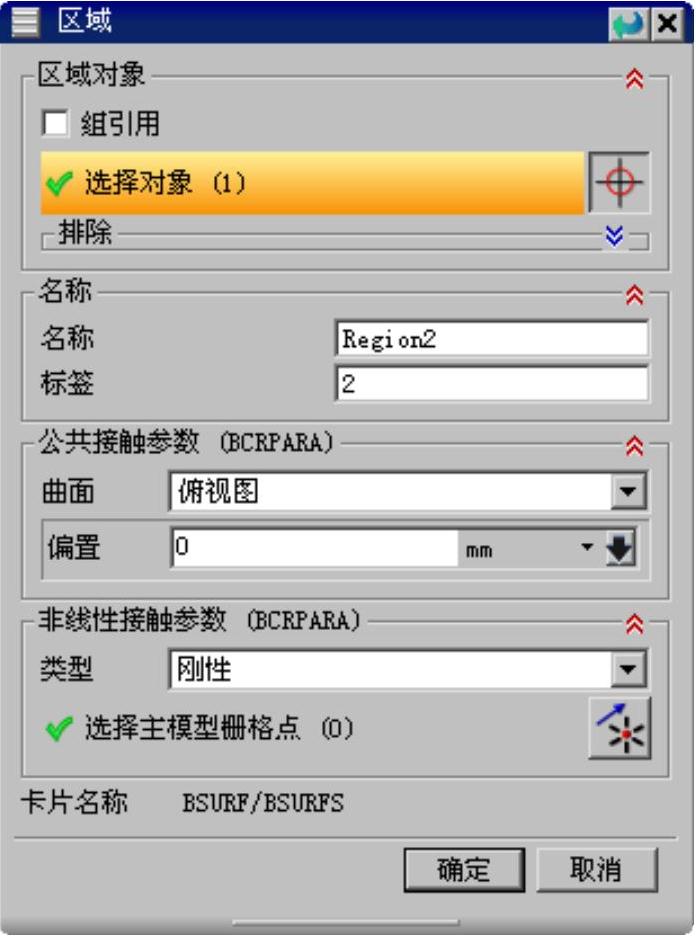

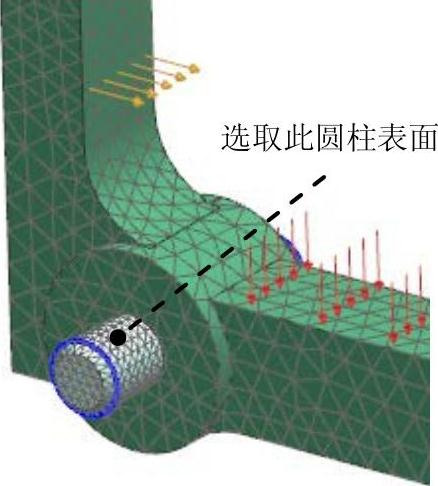

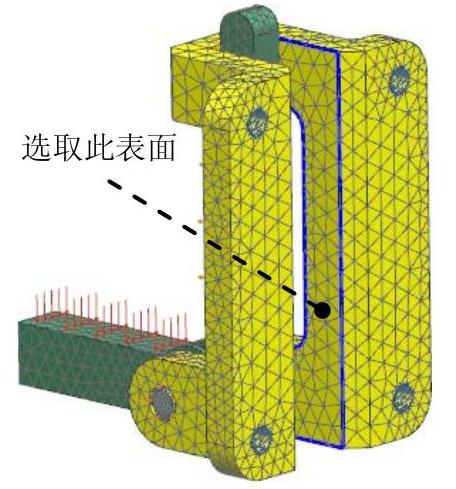

(2)定义源区域。单击 区域的“创建区域”按钮

区域的“创建区域”按钮 ,系统弹出图12.2.10所示的“区域”对话框(一),选择图12.2.11所示的模型表面为接触面区域,在

,系统弹出图12.2.10所示的“区域”对话框(一),选择图12.2.11所示的模型表面为接触面区域,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,单击“区域”对话框中的

选项,单击“区域”对话框中的 按钮。

按钮。

图12.2.10 “区域”对话框(一)

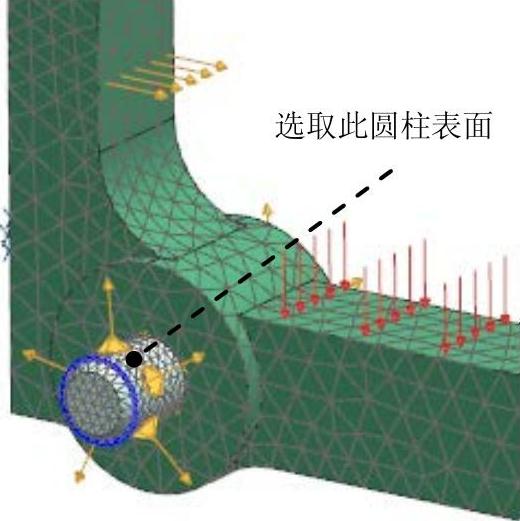

图12.2.11 定义源区域

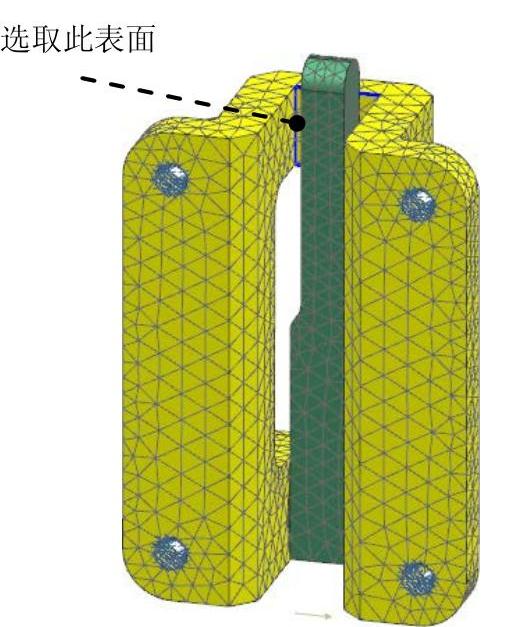

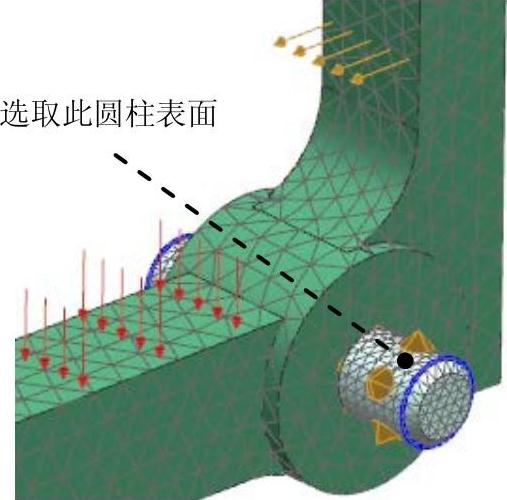

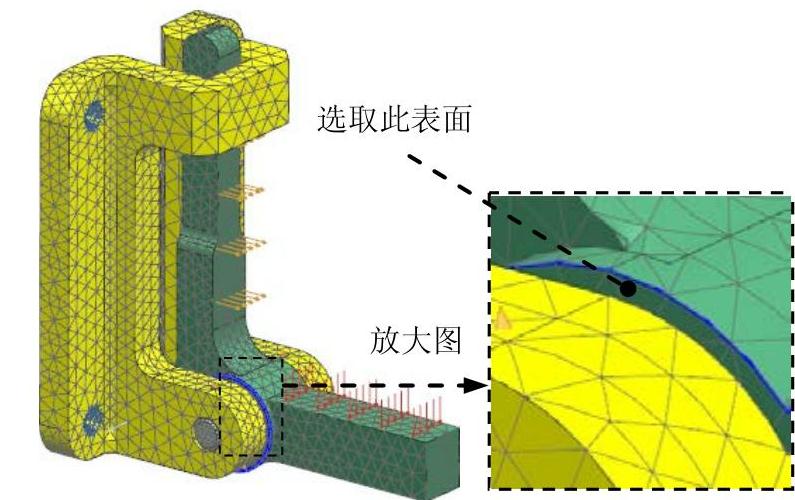

(3)定义目标区域。单击 区域的“创建区域”按钮

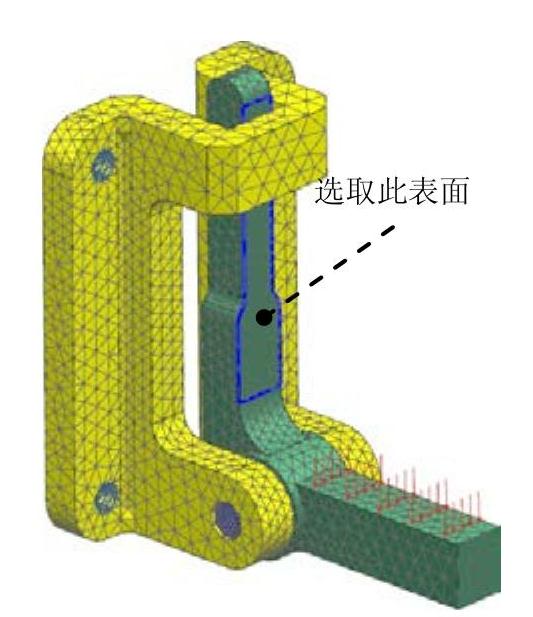

区域的“创建区域”按钮 ,系统弹出图12.2.12所示的“区域”对话框(二),选择图12.2.13所示的模型表面为接触面区域,在

,系统弹出图12.2.12所示的“区域”对话框(二),选择图12.2.13所示的模型表面为接触面区域,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,单击“区域”对话框中的

选项,单击“区域”对话框中的 按钮,单击“面对面粘连”对话框中的

按钮,单击“面对面粘连”对话框中的 按钮,完成面对面区域的定义。

按钮,完成面对面区域的定义。

图12.2.12 “区域”对话框(二)

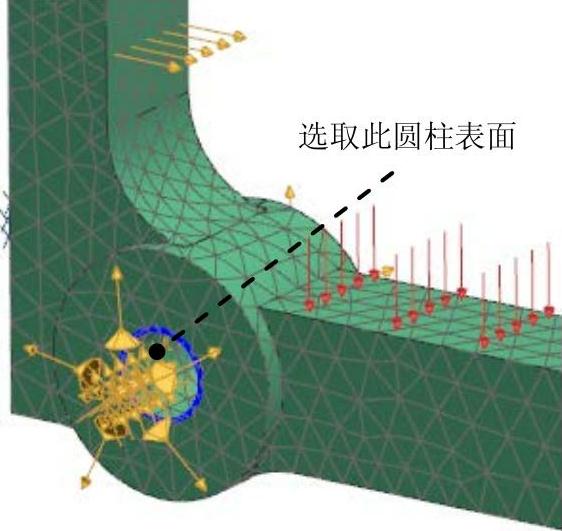

图12.2.13 定义目标区域

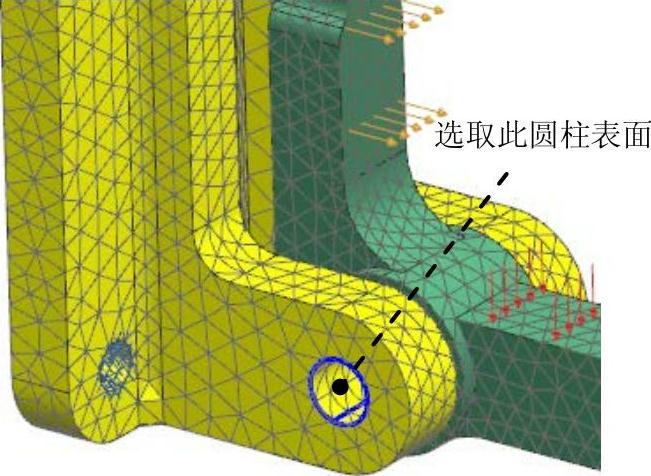

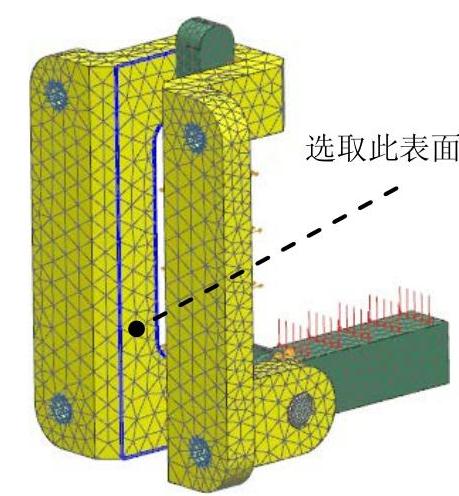

Step5.定义面对面粘连条件2。在 功能选项卡

功能选项卡 区域的

区域的 下拉选项中选择

下拉选项中选择 命令,系统弹出“面对面粘连”对话框,在

命令,系统弹出“面对面粘连”对话框,在 下拉列表中选择

下拉列表中选择 选项;单击

选项;单击 区域的“创建区域”按钮

区域的“创建区域”按钮 ,系统弹出“区域”对话框,选择图12.2.14所示的模型表面为接触面区域,在

,系统弹出“区域”对话框,选择图12.2.14所示的模型表面为接触面区域,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,单击“区域”对话框中的

选项,单击“区域”对话框中的 按钮。

按钮。

说明:

(1)在选取接触面区域时,用户可以从“快速拾取”列表中选取正确的对象,具体操作参看视频文件。

(2)在选取接触面区域时,用户也可以把模型树中 节点下的

节点下的 和

和 中

中 节点下的

节点下的 进行抑制,这样能比较方便地选取到正确的对象。(https://www.xing528.com)

进行抑制,这样能比较方便地选取到正确的对象。(https://www.xing528.com)

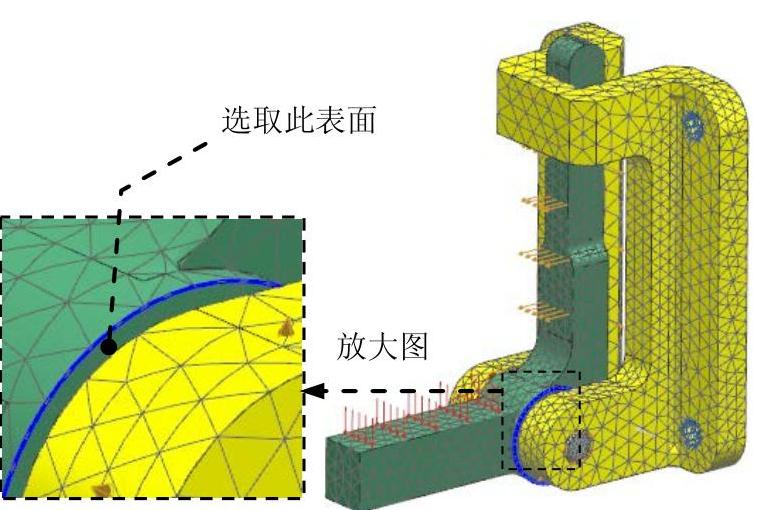

(3)定义目标区域。单击 区域的“创建区域”按钮

区域的“创建区域”按钮 ,系统弹出“区域”对话框,选择图12.2.15所示的模型表面为接触面区域,在

,系统弹出“区域”对话框,选择图12.2.15所示的模型表面为接触面区域,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,单击“区域”对话框中的

选项,单击“区域”对话框中的 按钮,单击“面对面粘连”对话框中的

按钮,单击“面对面粘连”对话框中的 按钮,完成面对面区域的定义。

按钮,完成面对面区域的定义。

说明:为了方便选取目标接触面区域,可以把模型树中 节点下的

节点下的 和

和 节点下的

节点下的 进行抑制。

进行抑制。

图12.2.14 定义源区域1

图12.2.15 定义目标区域1

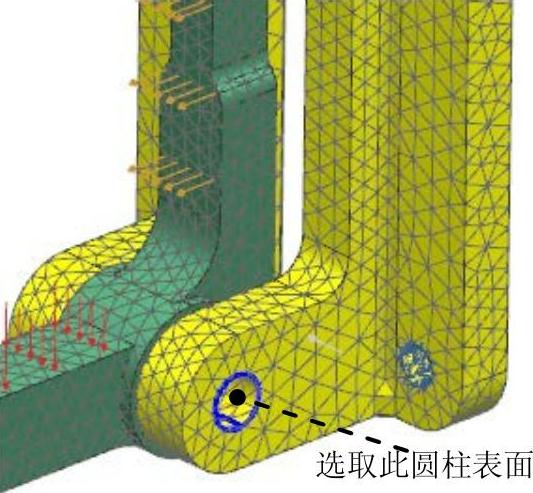

Step6.定义面对面粘连条件3。参照Step5步骤,分别选择图12.2.16所示的源区域和图12.2.17所示的目标区域,创建第三个面对面粘连条件。

图12.2.16 定义源区域2

图12.2.17 定义目标区域2

说明:

(1)选取源接触面区域时,可将模型树中 节点下的

节点下的 和

和 节点下的

节点下的 进行抑制。

进行抑制。

(2)选取目标接触面区域时,可将模型树中 节点下的

节点下的 和

和 中

中 节点下的

节点下的 进行抑制。

进行抑制。

Step7.定义面对面粘连条件4。参照Step5步骤,分别选择图12.2.18所示的源区域和图12.2.19所示的目标区域,创建第四个面对面粘连条件。

图12.2.18 定义源区域3

图12.2.19 定义目标区域3

说明:

(1)选取源接触面区域时,可将模型树中 节点下的

节点下的 和

和 节点下的

节点下的 进行抑制。

进行抑制。

(2)选取目标接触面区域时,可将模型树中 节点下的

节点下的 和

和 中

中 节点下的

节点下的 进行抑制。

进行抑制。

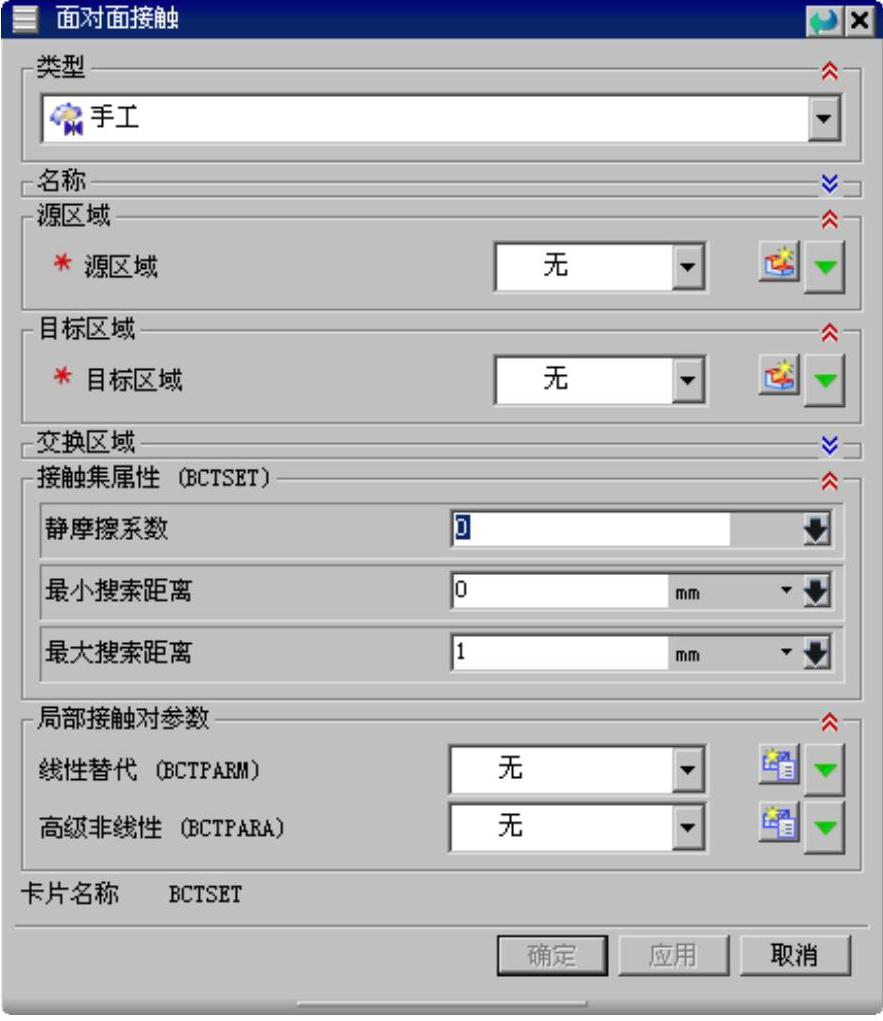

Step8.定义面对面接触条件1。在 功能选项卡

功能选项卡 区域的

区域的 下拉选项中选择

下拉选项中选择 命令,系统弹出图12.2.20所示的“面对面接触”对话框,在

命令,系统弹出图12.2.20所示的“面对面接触”对话框,在 下拉列表中选择

下拉列表中选择 选项;单击

选项;单击 区域的“创建区域”按钮

区域的“创建区域”按钮 ,系统弹出“区域”对话框,选择图12.2.21所示的模型表面为接触面区域,单击“区域”对话框中的

,系统弹出“区域”对话框,选择图12.2.21所示的模型表面为接触面区域,单击“区域”对话框中的 按钮;单击

按钮;单击 区域的“创建区域”按钮

区域的“创建区域”按钮 ,系统弹出“区域”对话框,选择图12.2.22所示的模型表面为接触面区域,单击“区域”对话框中的

,系统弹出“区域”对话框,选择图12.2.22所示的模型表面为接触面区域,单击“区域”对话框中的 按钮,单击“面对面接触”对话框中的

按钮,单击“面对面接触”对话框中的 按钮,完成面对面区域的定义。

按钮,完成面对面区域的定义。

图12.2.20 “面对面接触”对话框

图12.2.21 定义源区域4

图12.2.22 定义目标区域4

Step9.定义面对面接触条件2。参照Step8步骤,分别选择图12.2.23所示的源区域和图12.2.24所示的目标区域,创建第二个面对面接触条件。

图12.2.23 定义源区域5

图12.2.24 定义目标区域5

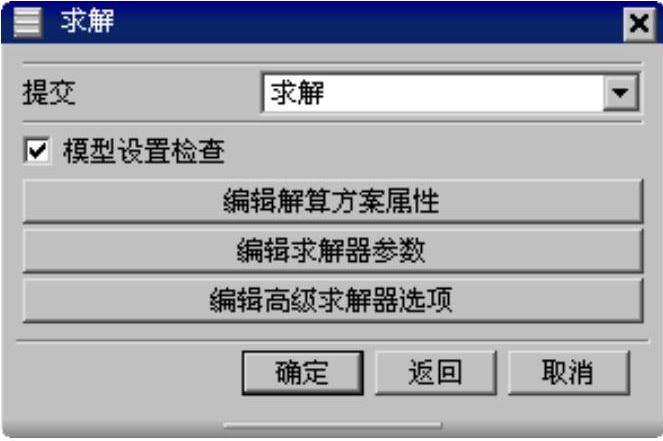

Task4.求解

在仿真导航器中右击 ,在弹出的快捷菜单中选择

,在弹出的快捷菜单中选择 命令,系统弹出图12.2.25所示的“求解”对话框,采用系统默认设置,单击

命令,系统弹出图12.2.25所示的“求解”对话框,采用系统默认设置,单击 按钮,系统开始解算。

按钮,系统开始解算。

图12.2.25 “求解”对话框

Task5.后处理

Step1.在仿真导航器中右击 ,在弹出的快捷菜单中选择

,在弹出的快捷菜单中选择 命令,系统切换至“后处理导航器”界面,如图12.2.26所示。

命令,系统切换至“后处理导航器”界面,如图12.2.26所示。

图12.2.26 “后处理导航器”界面

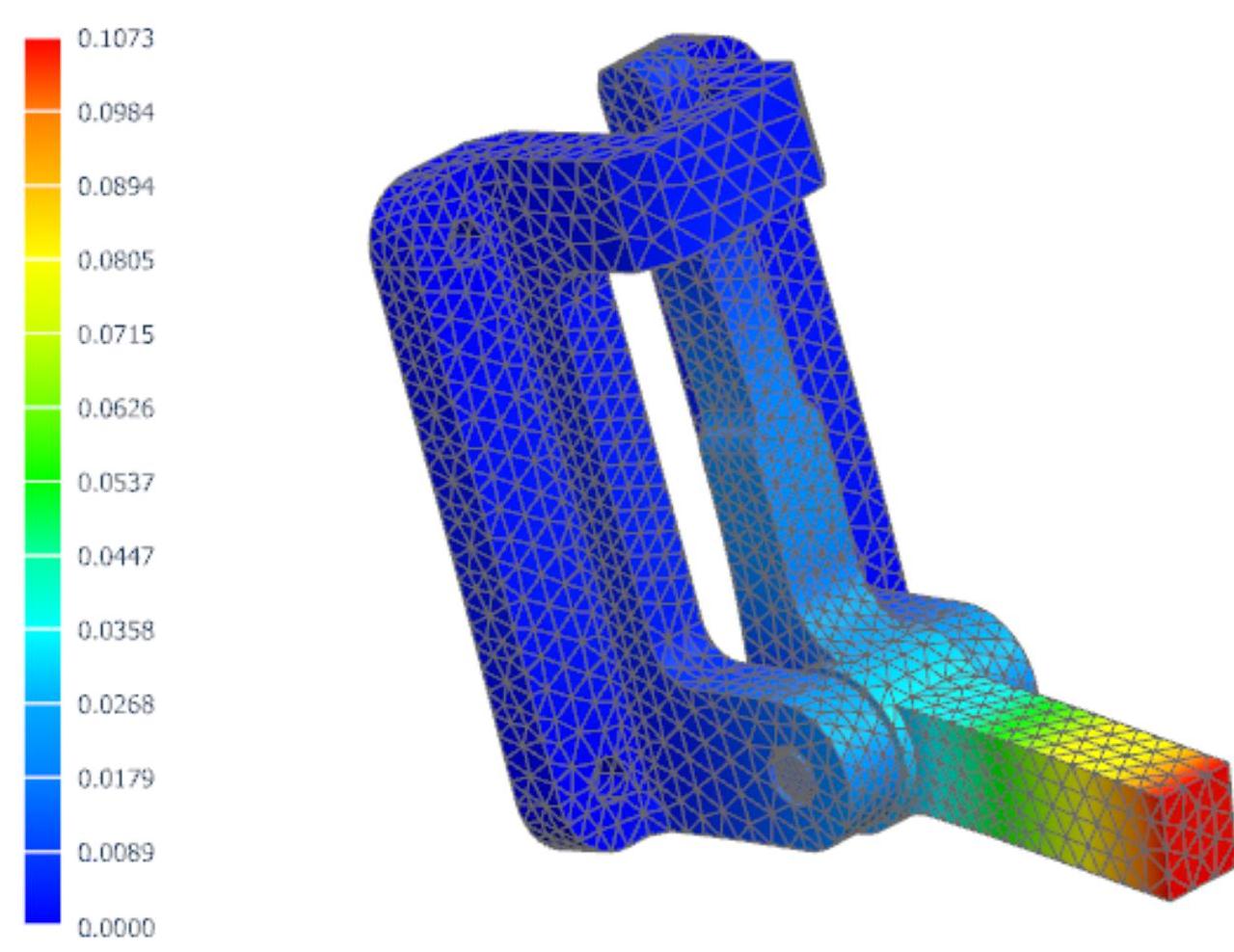

Step2.查看位移结果图解。在后处理导航器中右击 ,在弹出的快捷菜单中选择

,在弹出的快捷菜单中选择 命令,系统绘制出图12.2.27所示的位移结果图解,从图中可以看出,最大位移值为0.1073mm。

命令,系统绘制出图12.2.27所示的位移结果图解,从图中可以看出,最大位移值为0.1073mm。

图12.2.27 位移结果图解

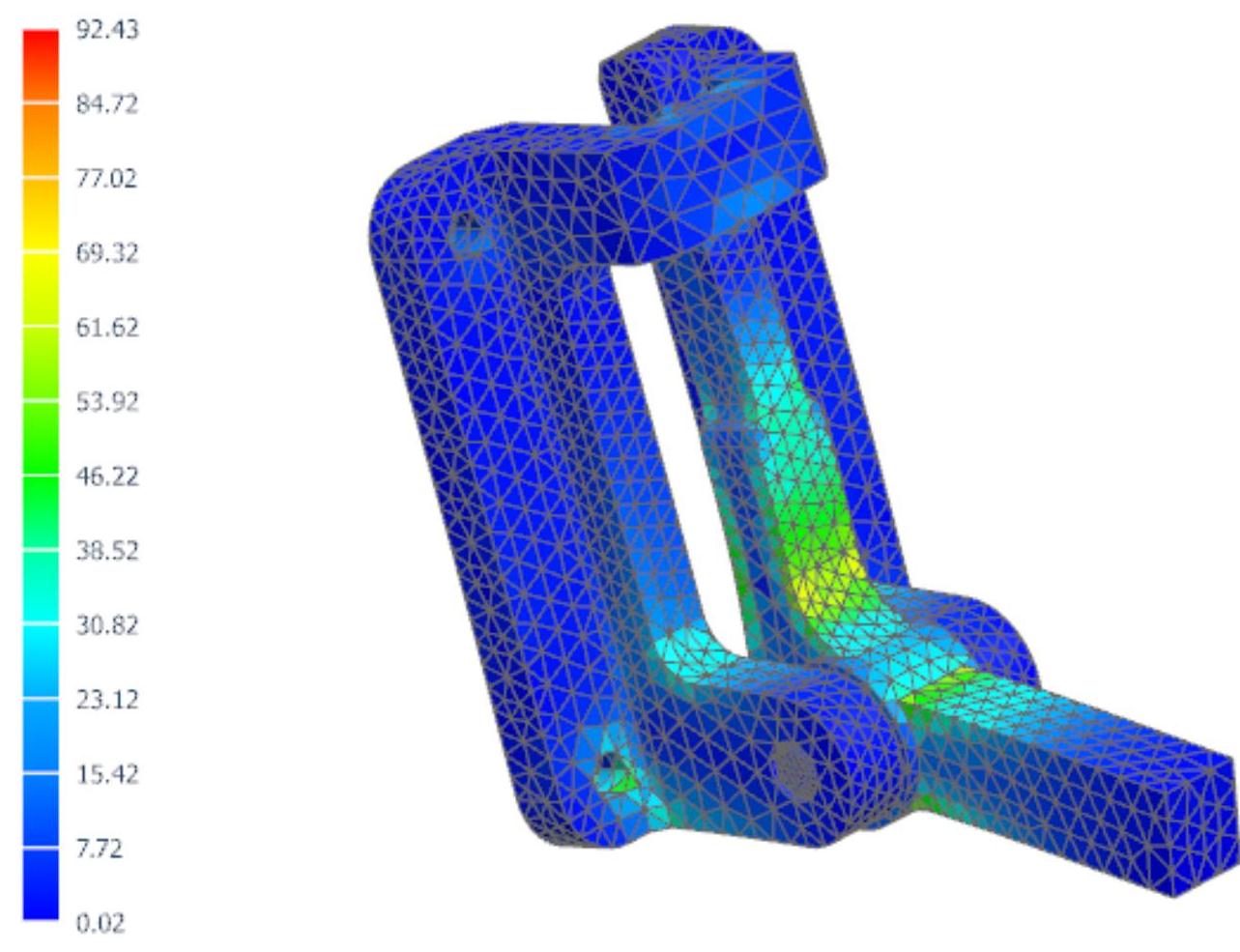

Step3.查看应力结果图解。在后处理导航器中右击 ,在弹出的快捷菜单中选择

,在弹出的快捷菜单中选择 命令,系统绘制出图12.2.28所示的应力结果图解,从图中可以看出,最大应力值为92.43MPa。

命令,系统绘制出图12.2.28所示的应力结果图解,从图中可以看出,最大应力值为92.43MPa。

图12.2.28 应力结果图解

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。